基于微机电系统技术的薄膜离子源制备与实验研究

王亚军,徐 翱,席仕伟,杨 林,金大志,陈 磊

(中国工程物理研究院 电子工程研究所,四川 绵阳 621900)

近年来,随着微机电系统(micro-electro-mechanical system, MEMS)技术的不断发展,极大促进了MEMS技术与加速器技术的融合,为未来加速器小型化、集成化、便携化的发展奠定了基础。目前,基于MEMS技术制备相关的加速器结构或部件,是MEMS技术应用于加速器技术的一个主要方面,如采用深反应离子刻蚀(deep reactive ion etching, DRIE)技术制备的微型质谱仪[1-2]和基于MEMS加速结构的微型加速器[3]等。中子发生器作为一种小型加速器中子源,其与MEMS技术的结合也有着非常巨大的应用前景,例如基于MEMS技术制备的芯片型中子发生器可用于中子俘获治癌,具有体积小、成本低、便于携带、低中子产额且可调等特点。而传统的中子发生器显然不能满足这些要求,因此基于MEMS技术制备的微型中子发生器是新一代中子发生器的重要发展方向之一。

作为美国中子发生器的主要生产单位之一,美国圣地亚国家实验室(SNL)非常重视基于MEMS技术的芯片型中子发生器的研究,并于2012年公开报道了基于固态封装技术研制的中子发生器,将之命名为“NEUTRISTOR”,即中子芯片[4-8]。不同于传统的中子发生器的三维圆柱结构,“NEUTRISTOR”是基于MEMS技术的薄膜离子源和扁平带状离子束引出的平面中子发生器结构,它改变了传统中子发生器基于电真空技术封接及制备的设计理念,因此获得了美国2012年R&D成就奖励。在SNL实验室定向研究与开发(LDRD)项目的持续性支持下,Elizondo-Decanini等在2015年后仍在改进研究这种芯片型中子发生器及薄膜离子源[9-10],但对其薄膜离子源等关键部件的尺寸参数及制备工艺等未公开。2008年,美国劳伦斯-利弗莫尔国家实验室(LLNL)的Falabella等[11]报道了其研制的用于紧凑型氘氚中子源的薄膜离子源,采用磁控溅射、光刻工艺来制备薄膜电极,获得了脉冲宽度为25~250 ns的氘离子流。2015年,俄罗斯Lebedev物理研究所的Barengolts等[12]研究了沉积在铜衬底上的氘化锆薄膜离子源放电等离子体成分。2015—2016年俄罗斯大电流研究所的Savkin等[13-14]报道了沉积氘化锆薄膜的薄膜型离子源放电等离子体成分以及不同厚度锆膜对其工作寿命的影响。但这些公开报道未涉及薄膜离子源的关键制备工艺及方法,也仅给出了薄膜离子源的少数性能参数,对其完整的放电等离子体行为特性还缺乏研究。因此,本文研究基于MEMS技术的薄膜离子源制备工艺,制备陶瓷基底上的μm量级电极尺寸的图形化薄膜离子源结构,并测试该薄膜离子源的离子电流,利用光谱和高速相机获得其放电时的等离子体组分信息和放电等离子体演化图像,拟得到较为完整的薄膜离子源放电工作机制。

1 工艺制备

作为芯片型中子发生器的主要组成部分,薄膜离子源的基本工作原理为:在真空条件下,在沉积于陶瓷基底上的金属阴极和金属阳极间加脉冲高压,当电压达到一定值时,阴、阳极间发生沿面闪络,从而使得极间电压迅速降为几十V,同时电源提供一定的电流来维持阴、阳极间的放电,使得放电过程不断产生等离子体,在芯片型中子发生器的靶端负高压作用下,等离子体中的离子引出并形成离子束,与靶发生相互作用从而产生中子。

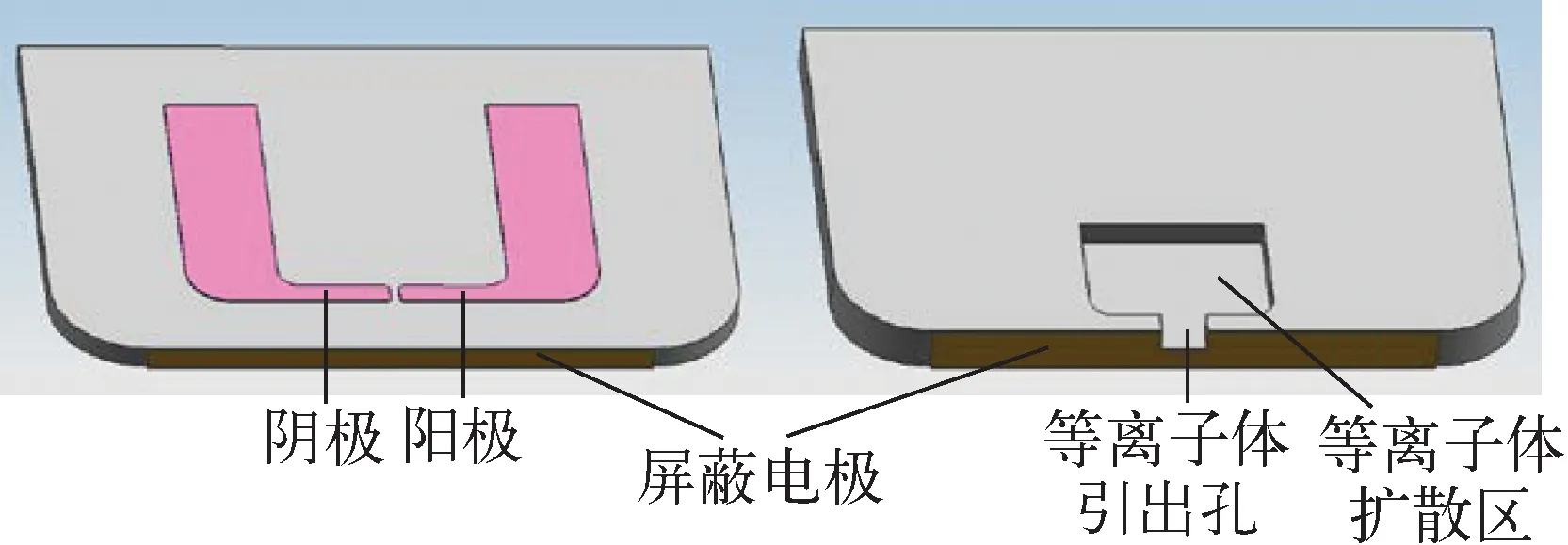

薄膜离子源基本结构如图1所示,由沉积有薄膜电极的陶瓷基底和陶瓷盖板组成,其中陶瓷基底上厚度为μm量级的钛膜形成的阴、阳极结构用于放电产生等离子体,陶瓷盖板构成等离子体扩散区和等离子体引出孔,约束阴、阳极放电产生的离子仅由等离子体引出孔引出,从而保证离子束的引出方向可控。考虑到薄膜离子源将会用于芯片型中子发生器,因此设计屏蔽电极,将离子源与中子发生器靶端高压屏蔽,保证离子源放电不受靶压影响并使得屏蔽电极与靶电极之间的电场分布较为均匀,进而保证离子束引出特性良好。

图1 薄膜离子源主要结构示意图

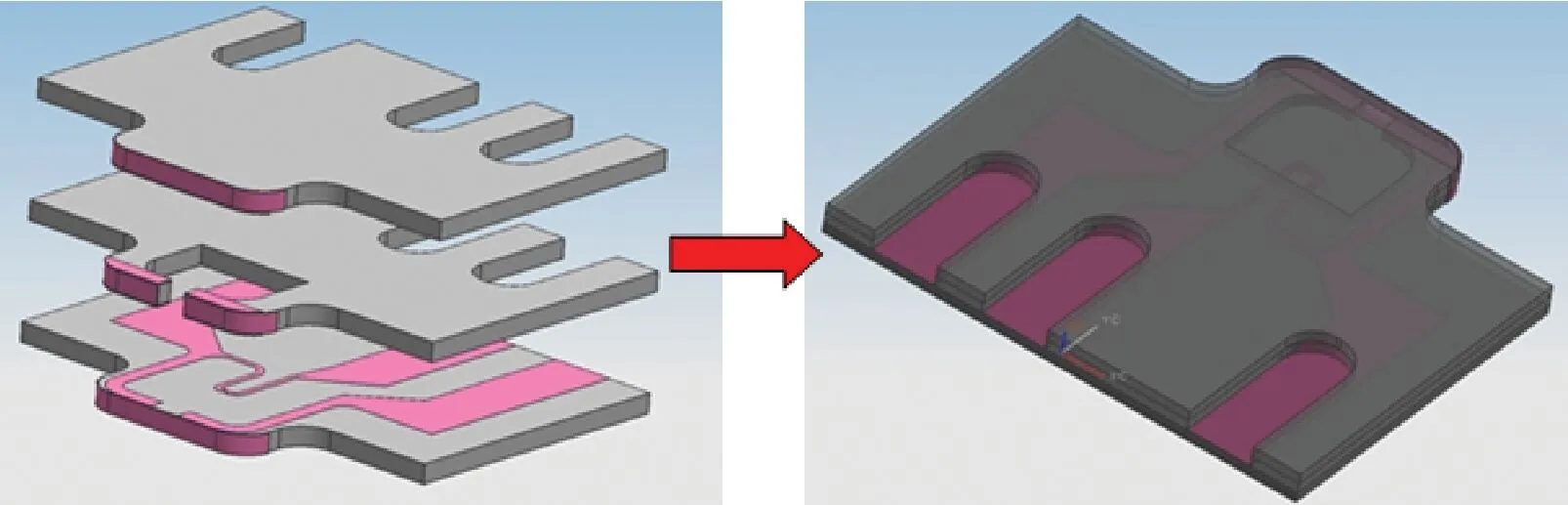

在薄膜离子源制备过程中,直接在陶瓷盖板上制备用于等离子体扩散的引出孔难度较大,因此采用了3层陶瓷重叠封接的方法,如图2所示,其中灰色为陶瓷,粉色为溅射金属区域,最下层陶瓷作为薄膜离子源电极基底,在基底表面溅射钛膜并图形化形成薄膜离子源的放电电极;中间层陶瓷作为等离子体扩散区,用于约束放电产生的等离子体运动方向;最上层陶瓷作为陶瓷盖板,3层陶瓷侧壁均溅射金属形成屏蔽电极。

图2 薄膜离子源制备及封接示意图

薄膜离子源制备过程中最关键的工艺步骤是在陶瓷基底上制备钛膜电极,为保证镀膜质量,采用磁控溅射和光刻工艺来制备陶瓷基底上的钛膜,其具体流程如下:

1) 陶瓷基底表面质量直接影响着金属膜层和基底的附着力,所以首先采用丙酮、无水乙醇、去离子水超声清洗陶瓷基底,然后采用H2O2∶H2SO4=1∶3的配比液进一步清洗,最后再用去离子水冲洗干净并烘干;

2) 采用磁控溅射法在陶瓷基底表面溅射约3 μm厚的钛膜作为薄膜离子源电极材料;

3) 对溅射钛膜的陶瓷基底旋涂光刻胶并进行紫外曝光,显影后采用磷酸溶液腐蚀露出的钛膜,从而获得图形化的薄膜离子源电极;

4) 采用夹具辅助磁控溅射制备用于形成屏蔽电极的陶瓷侧壁金属;

5) 最后,为便于电极焊接引线,在引线区域的钛膜表面,再溅射100 nm的金以提高引线焊接的可靠性。

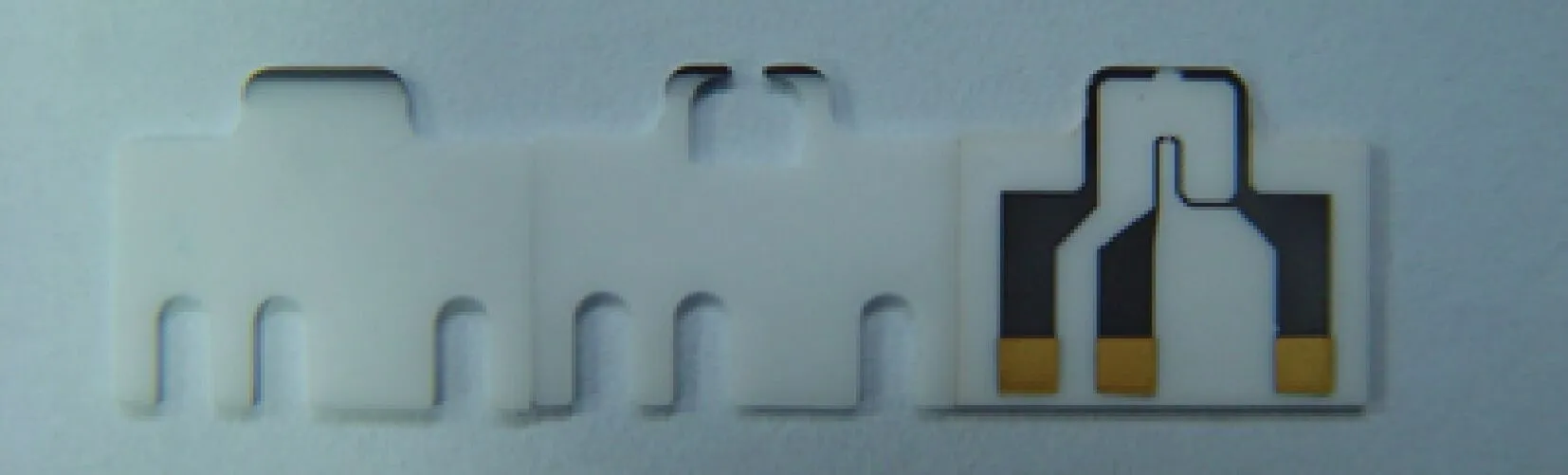

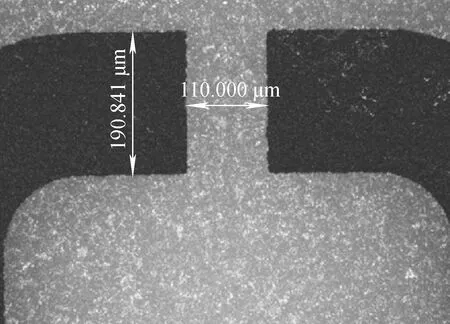

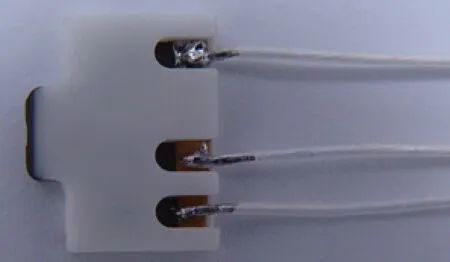

基于上述工艺制备得到的薄膜离子源电极及陶瓷盖板如图3所示,其中测量得到的钛膜溅射厚度为2.5 μm。采用激光共聚焦显微镜测量薄膜离子源电极结构尺寸,如图4所示,其电极间距为110.0 μm,电极宽度为190.8 μm,满足设计要求,验证了薄膜离子源的制备工艺。最后通过夹具将3层陶瓷重叠对准,并焊接引线,然后使用环氧树脂固定完成薄膜离子源样品,如图5所示。

图3 MEMS制备得到的薄膜离子源电极及陶瓷盖板结构

图4 激光共聚焦显微镜得到的薄膜离子源电极图像

图5 封接制备完成的薄膜离子源样品

2 实验研究

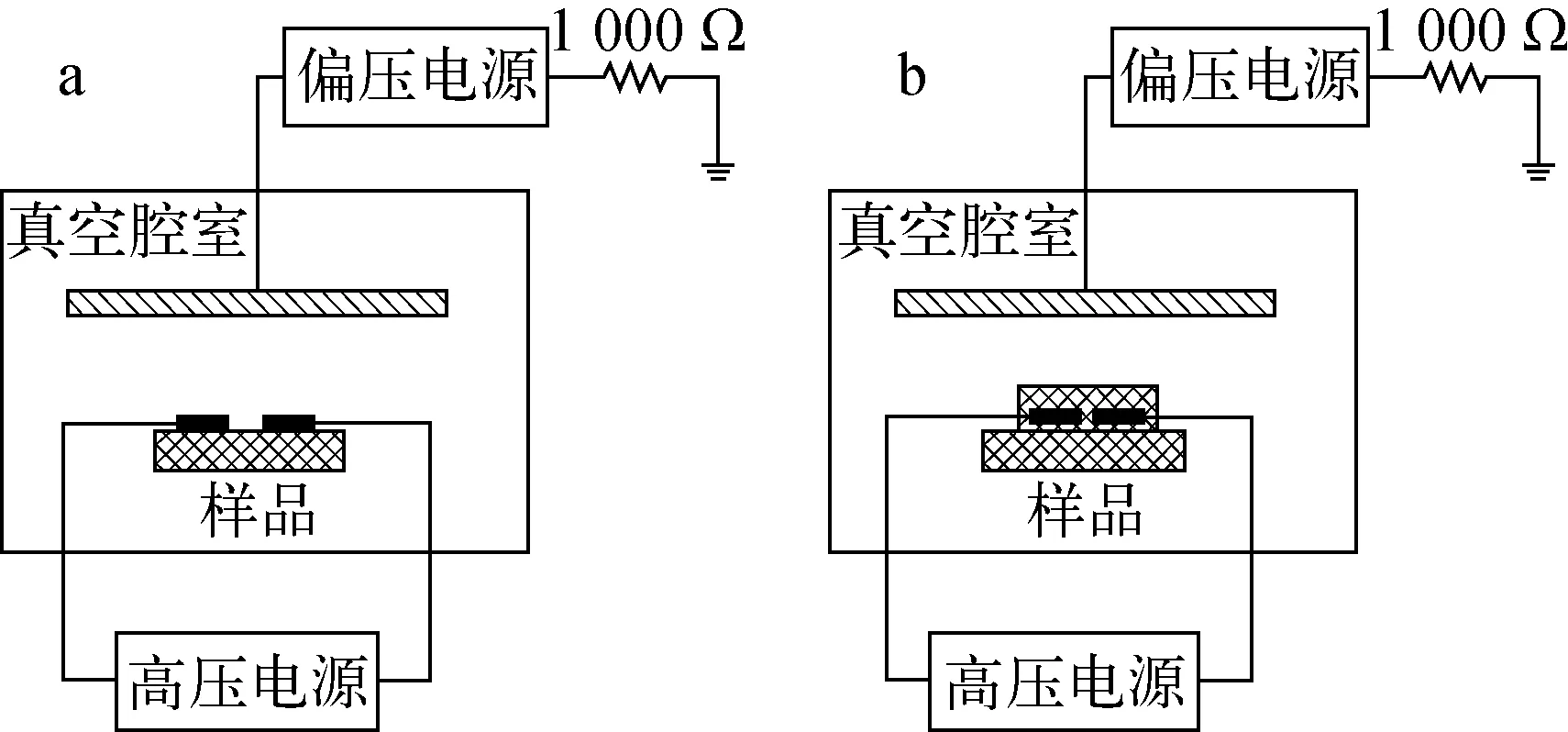

薄膜离子源的主要性能指标包括离子种类和离子电流,由于薄膜离子源是一种平面结构,其放电产生的离子会向其四周扩散,而陶瓷盖板的作用正是约束这些离子向等离子体引出孔扩散。为揭示陶瓷盖板对离子扩散的影响,基于平板探针法[15]测试了薄膜离子源的离子电流。首先将未装配的薄膜离子源(陶瓷基底)放置于真空腔体中,将铜板收集极(其尺寸远大于薄膜离子源)平行放置在约5 mm远处,施加-100 V直流偏压用于收集薄膜离子源产生的离子并排斥等离子体中的电子,采用电阻偏压来测试离子电流,测试系统如图6a所示,测试完成后将3层陶瓷重叠得到完整的薄膜离子源,再次放入真空系统中,将铜板收集极平行放置在距薄膜离子源引出孔约5 mm处,同样施加-100 V偏压,测试系统如图6b所示。真空腔室内的真空度保持在10-4Pa量级。

图6 薄膜离子源装配前和装配后的离子电流测试系统示意图

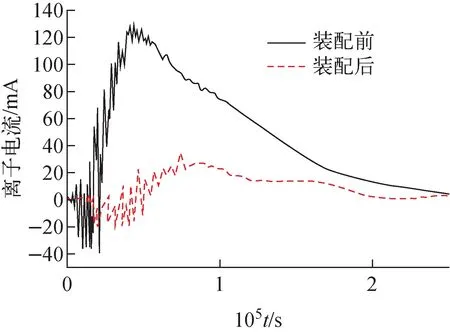

图7 薄膜离子源的离子电流波形

装配前测试得到的离子电流峰值在108~186 mA之间,而装配后测试得到的离子电流峰值在32~51 mA之间。测试得到的薄膜离子源离子电流典型波形如图7所示,横坐标为放电时间t,纵坐标为收集极收集到的离子电流。可发现,装配后薄膜离子源的离子电流峰值出现时间较装配前慢,同时其幅值也显著降低,这是由于离子在等离子体扩散区的运动以及外界的电场屏蔽,因此到达收集极的时间较缓,同时还有大量离子轰击到陶瓷表面而被复合,从而未从等离子体引出孔扩散出来,这样离子电流也就明显减小。另外,通过比较装配前、后薄膜离子源引出离子电流可得到,在装配前平均离子电流峰值为0.140 A,离子引出效率(离子电流峰值与电源提供电流峰值的比)为3.6%,在装配后平均离子电流峰值为0.040 A,引出效率为0.4%。因此可认为陶瓷盖板能有效约束等离子体扩散。

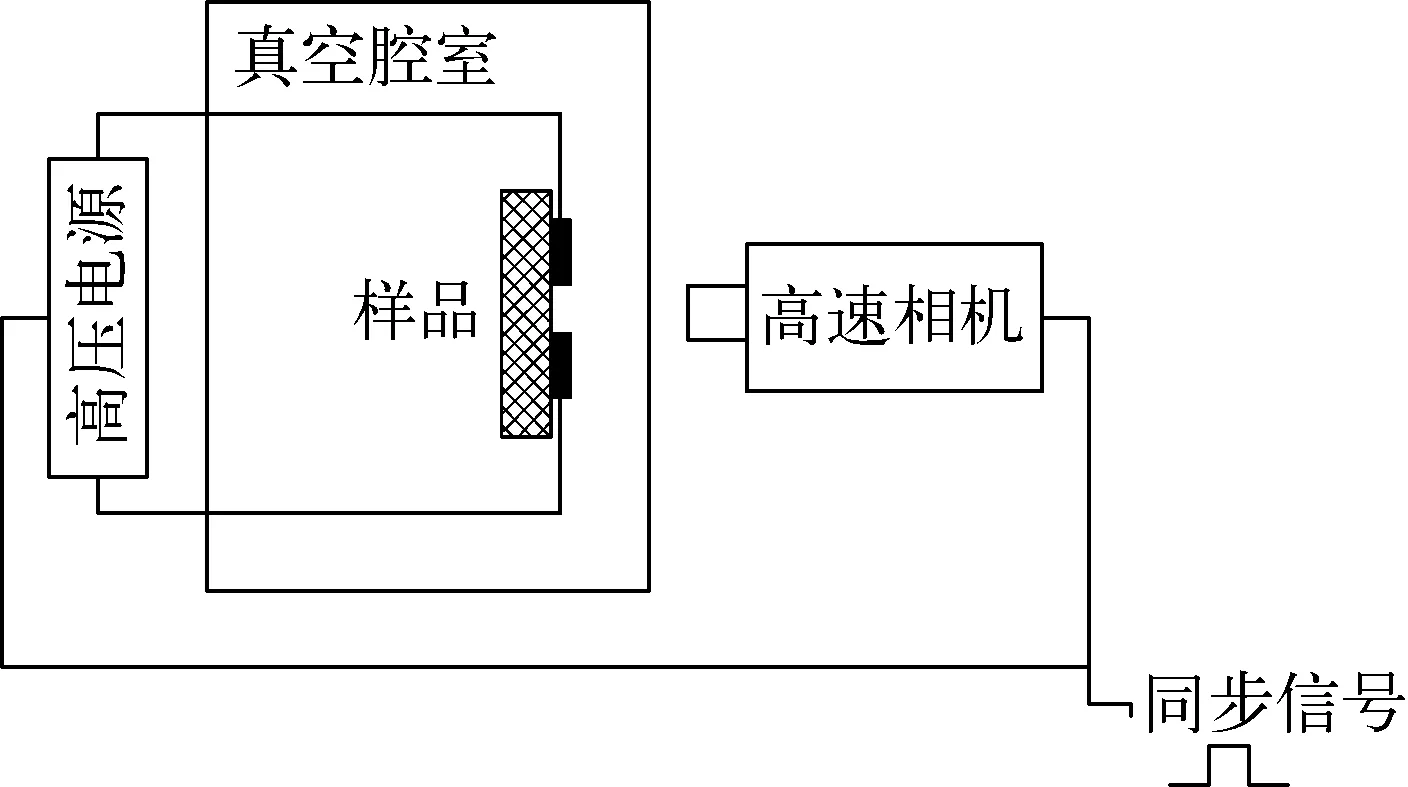

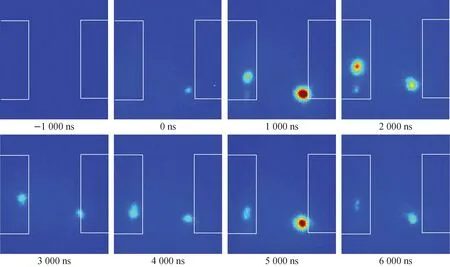

为进一步说明薄膜离子源的放电工作机制,利用高速相机拍摄了薄膜离子源(装配前)的放电发光演化过程,其测试系统如图8所示,其中设置薄膜离子源击穿的时刻为t=0时,而高速相机每间隔1 000 ns拍摄1幅图像,每幅图像的曝光时间为1 000 ns。真空腔室内的真空度保持在10-4Pa量级。

图8 高速相机测试示意图

高速相机拍摄得到的薄膜离子源放电发光图像如图9所示,其中黑线为电极边界,左边为薄膜离子源阳极,右边为阴极,可发现当薄膜离子源发生击穿时阴极附近首先发光,然后阳极附近开始发光,最终阴、阳极附近均明显发光,在2 000 ns后可明显看到阴、阳极之间存在明显的发光通道,说明离子源在外界电流作用下形成了稳定的沿面闪络放电。通过光谱结果表明,薄膜离子源的放电过程中阴极附近的等离子体不但在初期占主导作用,而且在整个放电过程中都不断产生等离子体并导通整个间隙。而阳极附近在放电维持过程中也存在大量的等离子堆积,这与阳极受电子轰击,也存在部分电极材料蒸发及电子轰击阳极产生二次电子等有关。因此可得到,薄膜离子源的击穿放电过程应起始于阴极附近的金属-陶瓷-真空三相点场致电子发射;而其初期主要在阴极附近发光,这是因为三相点场致电子发射会加热该三相点附近的电极材料,从而导致电极材料蒸发,由于蒸发出来的金属原子相对速度较慢,因此电子会迅速在阴极附近碰撞电离金属原子并产生二次电子和正离子,正离子在电场作用下又会返轰阴极从而加热阴极或溅射出更多金属原子,如此循环,阴极附近就会产生大量的带电粒子和中性粒子,它们之间的碰撞及相互作用也很频繁,所以就能看到阴极附近的显著亮光。

图9 薄膜离子源放电发光演化图像

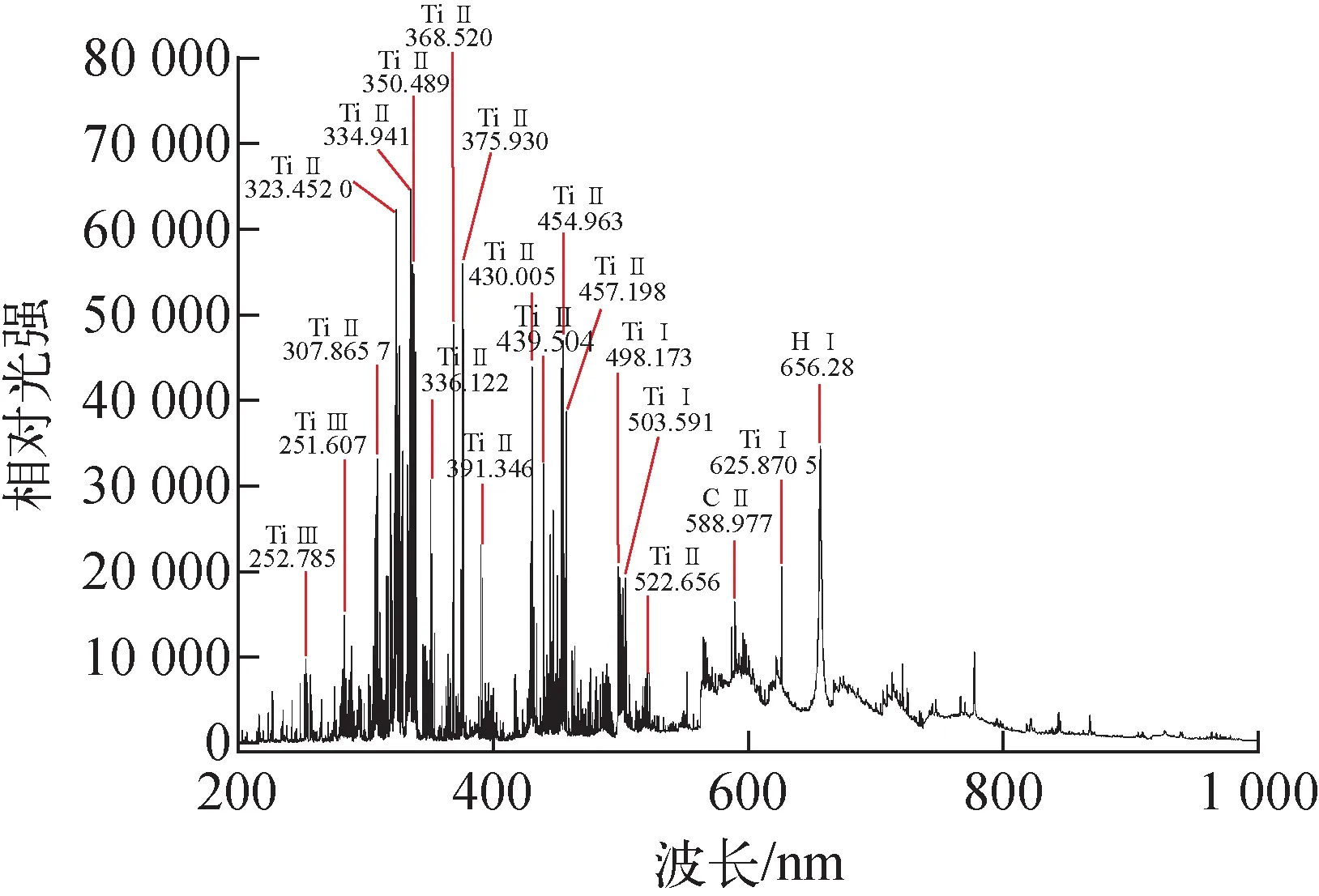

使用光谱仪对薄膜离子源发光成分进行更进一步的实验诊断,其测试系统与高速相机测试系统类似,仅用光谱仪替换了高速相机,真空腔室内的真空度在10-4Pa量级。薄膜离子源的放电光谱诊断结果如图10所示。可发现薄膜离子源放电发光的主要成分是Ti,还有少量的H和C。而Ti是薄膜离子源的电极材料,H和C是陶瓷加工过程中吸附的气体在放电时解吸附分解而来。因此,可认为薄膜离子源放电的离子成分主要是Ti离子,未观察到陶瓷材料的Al、Si等离子成分,说明在薄膜离子源放电过程中,陶瓷基底未参与放电,主要是电极材料参与放电,电极材料蒸发电离是产生和维持薄膜离子源放电的主要因素。

图10 薄膜离子源放电光谱

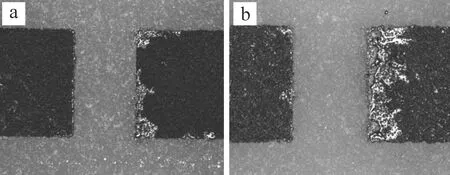

采用激光共聚焦显微镜观察不同工作电流下薄膜离子源工作多次后的电极形貌(图11),图11a为工作电流3.8 A时薄膜离子源30次工作后的电极形貌,图11b为工作电流20 A时薄膜离子源10次工作后的电极形貌,图中左侧均为阳极,右侧均为阴极。可发现,薄膜离子源多次放电工作后阴、阳极均会存在一定的烧蚀,其中阴极烧蚀尤为明显,阳极烧蚀相对较少。通过烧蚀形貌对比可得到,工作电流越大则电极烧蚀越明显,当工作电流20 A时阴极部分金属已完全从陶瓷基底脱落,阴、阳极间隙也因此变大,解释了薄膜离子源在离子电流测试过程中击穿电压逐渐升高的原因。所以可得到,薄膜离子源的电极烧蚀是导致其工作寿命有限的主要原因,而造成电极烧蚀的主要原因与薄膜离子源放电时阴极场致电子发射和正离子返轰阴极紧密相关。因此在下一步的优化设计中,需进一步优化离子源工作电流和脉冲宽度,实现引出离子束流强度和工作寿命上的匹配。

图11 不同工作电流多次工作后薄膜离子源电极形貌

对比高速相机拍摄的薄膜离子源放电演化图像中阴极发光较强、而阳极发光较弱的结果,可发现,这与激光共聚焦显微镜观察得到的阴极烧蚀更严重、阳极烧蚀相对较少的结果一致。另外,考虑到阴极先于阳极发光,可得到薄膜离子源放电的基本过程为:阴极的金属-陶瓷-真空三相点附近的微观金属突起产生场致电子发射,并加热突起从而使得其出现尖端蒸发,蒸发出的大量金属原子又会被场致发射电子迅速电离,产生二次电子和正离子,正离子在电场作用下会返轰阴极从而加速蒸发或溅射出更多的中性粒子。如此循环,阴极附近出现大量的电子和正离子并向阳极运动,由于陶瓷表面的二次电子发射率大于1,向阳极运动的电子会沿陶瓷表面附近形成电子崩,从而形成贯穿阴、阳极间隙的等离子体通道并引发击穿放电,而放电时阴极附近仍不断发生电极材料蒸发和提供大量的带电粒子,同时阳极受电子轰击也会有部分材料蒸发并且由于电子轰击阳极产生二次电子,这会造成大量电子在阳极附近“堆积”并电离阳极蒸发出的金属原子,从而使得阳极附近也有明显的亮光并伴随着阳极也有一定的烧蚀。最终随着电源提供的电流逐渐降低,放电终止。

3 结论

通过结构设计和制备工艺方案设计,基于MEMS技术获得了可用于芯片型中子发生器的薄膜离子源样品,通过离子电流测试和光谱诊断得到所制备的薄膜离子源能产生约40 mA的离子电流,其主要成分为各种价态的钛离子。结合进一步的电极烧蚀激光共聚焦分析和高速相机诊断,发现阴极烧蚀更严重,阴极发光较强且先于阳极发光,根据这些实验结果阐明了薄膜离子源的放电工作机制。这些为进一步研究薄膜离子源以及芯片型中子发生器奠定了坚实的基础。