车用铝型材挤压数值模拟与模具强度预测

刘瑞萍,张书豪,张德伟,徐 鑫,孔 雪,冯小东

(辽宁忠旺集团有限公司,辽宁辽阳111003)

0 前言

随着科技的飞速发展,铝挤压型材广泛应用于各个领域[1]。车用铝挤压型材具有断面结构复杂,挤压过程中易出现流速不均、产品精度难控等特点,因此车用铝型材挤压模具设计至关重要。在模具设计中引入数值模拟技术,获得金属流动的速度场和模具应力分布,预测可能产生的型材缺陷,进行模具强度校核,从而最大限度减少试模次数,缩短模具开发周期,降低成本[2,3]。

本文对某车用电机壳挤压过程进行模拟,分析金属流速和变形情况,并进行模具强度校核。最后将模拟结果与试模结果进行对比,为模具设计优化提供参考和建议。

1 有限元模型的建立

1.1 模具有限元模型

本研究以某车用铝合金为研究对象,模具设计如图1所示。建立有限元模型如图2所示。模型网格总数为3595173个,型材截面最薄处至少分布5层单元网格,工作带和型材采用三棱柱网格,其它部分采用四面体网格。

1.2 挤压材料模型

在铝型材挤压成型模拟中,通常假设材料是不可压缩粘塑性非牛顿流体,本挤压材料为6060合金,其材料本构模型如下[4]:

式中:σ为流动应力,R为气体常数,T为温度,m为应力系数,A为应变因子的倒数,α为应力常,Q称为激活能,k0(T)为初始应变速率,温度场的选取决定应变速率的大小。

1.3 挤压工艺参数

该型材采用6060合金挤压,制品要求内径(φ213.8±2)mm;外径(φ255±1.2)mm,内环外径(φ231.5±1.2)mm;外壁(4.7±0.2)mm。制品精度要求较高,型材断面尺寸复杂,需严格控制挤压工艺参数,减少挤压过程中的流速不均匀。具体的挤压工艺参数如表1所示。

表1挤压工艺参数

2 金属流速分析

金属流速均匀性直接决定型材质量的好坏,流速越均匀,型材质量越好。图3为挤压型材各处金属速度场,图3(a)~(d)分别对应着分流孔供料流速、焊合室供料流速、工作带供料流速和型材出口流速。

图3挤压型材各处速度场

由图3可见,分流孔左右供料不均匀,右侧分流孔流速较左侧稍快,导致右侧型材出口流速较快。此外,型材内外环流速不均,内环流速较外环流速快。

图4为挤压过程型材变形图。由图4可见,型材变形图与流速趋势一致,右侧型材出料较左侧快,变形较大,内环型材出料较外环快。

图4挤压型材变形

3 模具应力分析与强度预测

铝型材挤压时,模具的工作条件十分恶劣,模具应力大小决定模具的寿命,局部应力集中会导致模具过早失效。通过对模具应力的分析比较,可以得到模具受力和应力分布情况,预测模具可能失效部位。

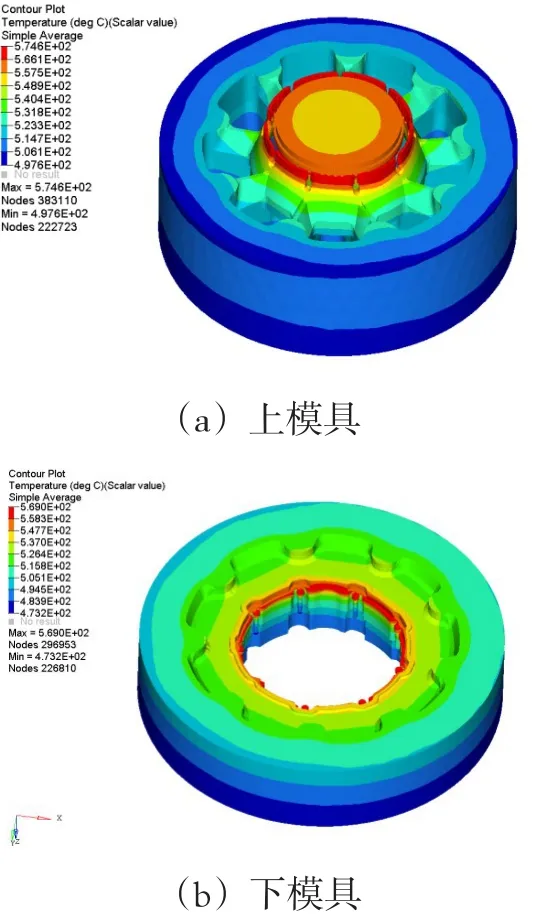

图5为挤压过程中上、下模具的温度场分布图。由图5可知,该挤压模具上模最高工作温度为574℃,下模最高工作温度为569℃。

图5模具温度分布

图6为挤压过程上、下模具应力分布图。由图6可知,该挤压模具上模最大等效应力为635MPa,下模最大等效应力为431MPa。该挤压模具材料为H13。在模具上模温度为574℃、下模温度为569℃情况下,模具屈服强度为843MPa,模具最大应力小于模具屈服强度,模具强度满足要求,挤压过程中不会发生失效破裂。

图6模具应力分布

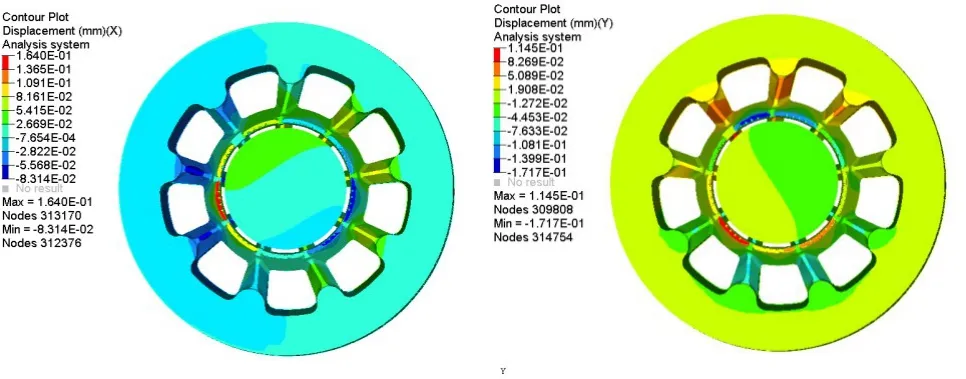

模具变形直接影响到型材壁厚偏差和成型,该型材要求外壁厚偏差控制在±0.2mm。图7为挤压过程中,上模沿X方向和Y方向弹性变形图。

由图7可知,模芯在X方向和Y方向的最大弹性偏移量分别为0.16mm和0.17mm,即由模芯偏移引起的挤出型材壁厚偏差约为±0.17mm,小于型材壁厚偏差要求±0.2mm。

图7模具上模变形图

4 生产试模

在7500t挤压机上进行试模生产,试模挤压参数和模拟中一致。对比模拟结果可以看出,二者都是右侧流速稍快,内环流速稍快,变形趋势吻合。

实测生产出的合格制品内径为213.14mm,外径为255.32mm,内环外径为231.42mm,外壁厚为4.52mm,满足尺寸精度要求。

5 结论

(1)通过对某车用铝合金型材进行数值模拟,获得挤压过程金属流速分布,显示型材出口左右流速不均,内环流速较外环流速快。

(2)进行了挤压过程模具强度校核。模拟结果显示,挤压过程上模最大等效应力为635MPa,下模最大等效应力为431MPa,均小于模具材料屈服强度,模具强度满足要求。

(3)通过上机试模验证,试模情况与模拟结果基本一致,说明数值模拟对模具设计有指导作用。