5×××合金双级均匀化热处理工艺研究及工业化验证

赵志文

(西南铝业(集团)有限责任公司,重庆401326)

0 前言

5×××合金具有优良的综合性能,在船舶上应用广泛。然而由于采用半连续铸造生产,在快速冷却过程中,合金表面和心部晶粒类型、晶粒尺寸分布不均,并且易产生宏观偏析等问题[1,2],对后续铸锭的轧制合格率以及最终产品的综合性能具有重要影响。业已证明,均匀化热处理已成为提高铸锭综合性能的关键技术[3]。本研究根据5×××合金的DSC曲线结果分析,制定了其双级均匀化热处理工艺,并通过了铸锭实验测试验证,对工业化生产具有指导意义。

1 5×××合金DSC分析

差示扫描量热法(Differential Scanning Calorimetry,DSC)是一种热分析方法,通过分析样品温度变化过程的吸热或放热的速率,表征相转变过程。通过研究5×××铝合金铸态加热过程的DSC曲线变化,可有效表征铸锭内部低熔点相的融化温度,可为均匀化热处理工艺参数的制定提供指导。

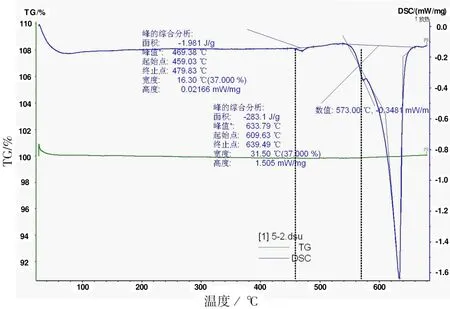

采用DSC差示扫描量热仪,开展5×××铸锭材料的DSC曲线测试,DSC测试曲线如图1所示。

图1 5×××铝合金DSC曲线

由图1可知,铸态合金在470℃处出现第一个吸热峰,表明在此温度发生了低熔点共晶相的溶解。另外,由图可知低熔点相开始熔化温度为459℃。当温度持续上升到约570℃时,第二个吸热峰出现,在此温度下合金开始熔化。在均匀化过程中为了避免低熔点共晶相在459℃处过烧,需要将合金在低于459℃的适宜温度下保温一段时间,以使得低熔点共晶相先回溶于基体,然后再升温至较高温度让溶质原子进行充分的扩散,最终达到理想的均匀化效果。因此,依据该DSC曲线,5×××合金的双级均匀化热处理工艺需要避开459℃温度段和570℃温度段。

2 双级均匀化热处理工艺

2.1 双级均匀化热处理工艺方案制定

根据5×××铝合金的DSC曲线可知,双级均匀化热处理,首先采用低于459℃的温度开展一级均热处理,使得低熔点共晶相先回溶于基体,然后将铸锭升温超过459℃而低于570℃的温度区间,实现溶质原子的充分扩散。

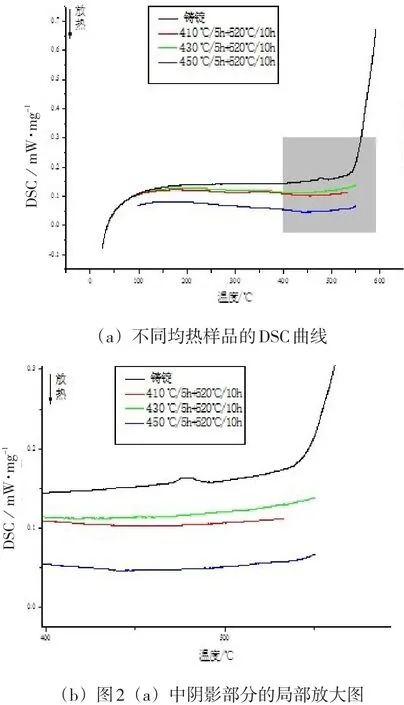

5×××合金的双级均匀化热处理工艺试验方案如表1所示。5×××合金铸锭不同双级均匀化退火方案样品DSC曲线如图2所示,其中右侧曲线图为左侧曲线图阴中影部分的局部放大图。

表1双级均匀化热处理工艺试验方案

图2不同均热样品的DSC曲线

由图2可知,不同方案经过均匀化退火后,低熔点相的回熔峰已经消失且没有新的峰形成,这表明经过三种方案均匀化退火处理后低熔点相都回溶充分。

2.2 双级均匀化对显微组织的影响

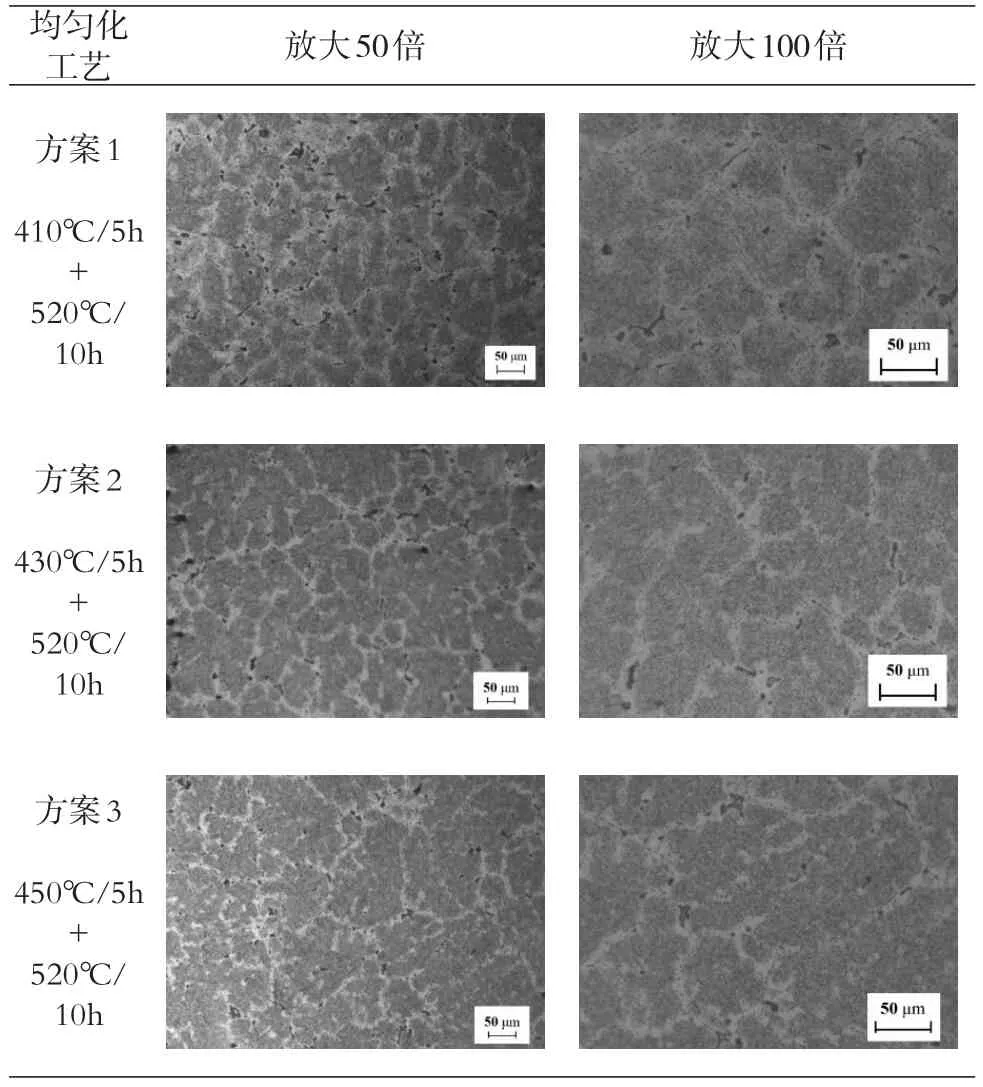

为了分析三种均匀化热处理方案的组织差异,开展金相组织观察对比,三种方案金相组织如表2所示。从表2金相图中可以看出,5×××经过不同方案的均匀化退火后其组织没有明显差异,金相图上没有发现未回溶相,没有发现过烧现象。

表2不同均匀化退火制度下的金相组织

综合图2和表2的试验测试对比可知,5×××合金经过(410~450)℃/5h的第一级热处理后较好地消除了低熔点共晶相,从而避免了在均热过程中由于铸锭升温太快,低熔点相未来得及回溶而出现过烧的现象。

经过上述三种实验方案结果分析可知,5×××铝合金样品由室温加热至410~450℃并保温5h,然后继续加热至520℃并保温10h,再冷却至室温后,样品中的析出物数量明显减少,DSC分析结果表明低熔点相已经完全回溶进基体。因此,针对所开发的5×××合金,在小实验中采用410℃/5h+520℃/10h的双级均匀化工艺是合理可行的。

3 工业化验证

根据前期实验室的研究成果,铸锭均匀化热处理采用了双级均热,第一级均热温度按410℃控制;考虑到工业化铸锭规格较大,为了使得铸锭各部位温度充分均匀,将第一级均热的保温时间适宜延长至10h。从生产成本和生产效率两方面考虑,对于第二级均热的温度按实验室推荐的520℃控制,保温时间为10h。最终制定了工业化均匀化热处理工艺并开展工业化试制,工业化均匀化热处理工艺如表3所示。

表3铸锭均匀化热处理工艺

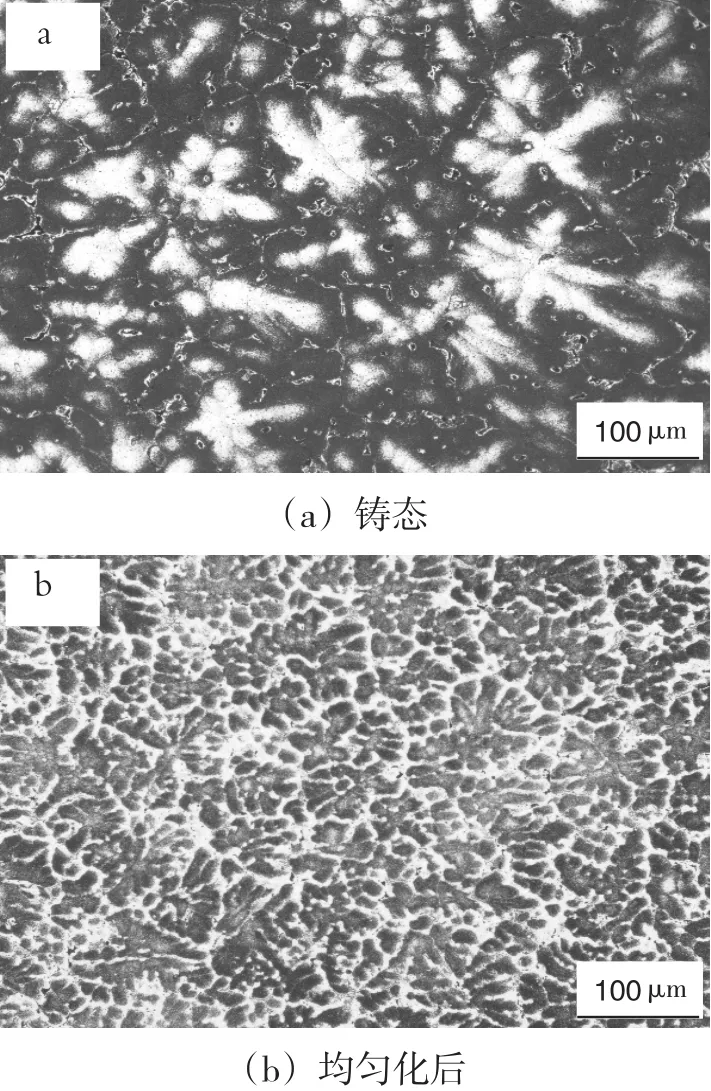

工业化均匀化热处理前后显微组织照片对比如图3所示。由图3金相照片可知,5×××铝合金铸锭按表3工艺进行均匀化热处理后枝晶偏析已基本消除,均匀化效果比较理想。

图3工业化均热前后的显微组织

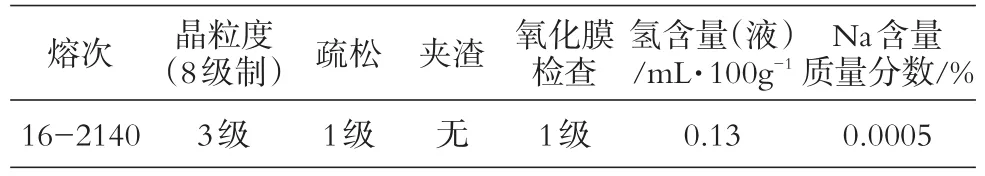

均匀化后锯除铸锭头尾后,切取低倍试片和氧化膜试片等进行晶粒度、宏观疏松、粗晶层等检测,其检测结果如表4所示。由表4可知试制的方锭的晶粒度、宏观疏松、氧化膜等数据均比较理想。

表4铸锭低倍检测结果

在铸锭底部选取9块成分分析试样,进行铸锭断面成分偏差分析,选取位置如图4所示。各位置成分分析数据如表5所示。由表5铸锭断面成分析可知:Mn元素分布比较均匀,成分偏析小;合金元素Mg在铸锭边部较心部位置含量高,成品状态时Mg的散差为4.46%,处于比较合理的水平。

图4方铸锭断面成分分析取样位置

表5 5×××合金方锭断面成分(质量分数/%)

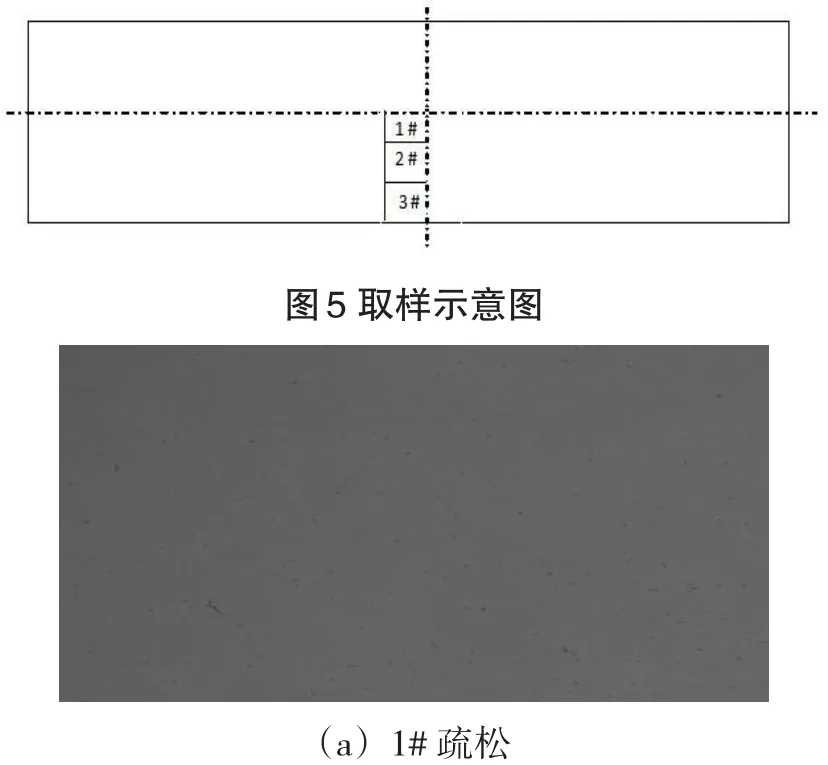

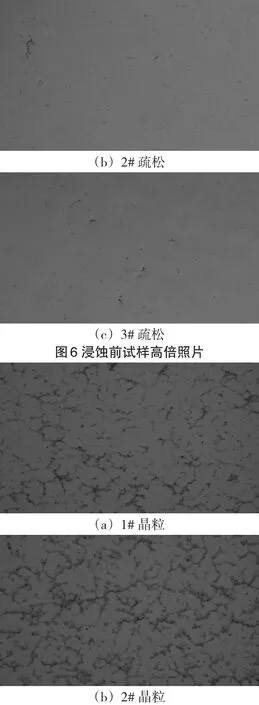

铸锭锯除头尾后,在铸锭底部的低倍试片上从心部到边部等分选取3个高倍试样(取样示意如图5所示)。浸蚀前试样高倍金相照片如图6所示。由图6可知,心部有显微疏松现象,铸锭边部显微疏松现象逐渐减轻,几乎无疏松现象。由于铸锭中H含量较低、且铸锭边部无疏松缺陷,由此可以推断铸锭心部的疏松属于收缩疏松。从铸造技术上讲收缩疏松难以避免,只能将其尺寸控制得尽量小。在本项目研制中能够将疏松严格控制在1级,完全满足工业化试制要求。

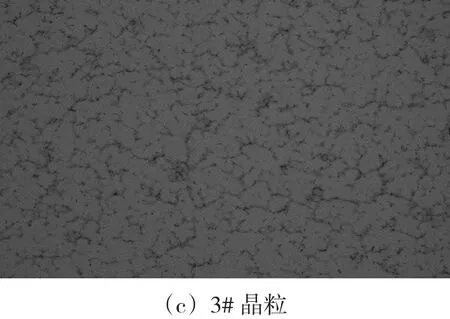

通过浸蚀后的高倍组织观察则可以发现晶粒趋于等轴状,枝晶偏析已基本消除(如图7所示),说明均匀化效果比较理想。

图7显微疏松及晶粒

4 结论

通过对5×××合金DSC曲线、均热温度、均热时间等工艺的研究,掌握了适宜于工业化大生产的双级均匀化热处理工艺。通过对工业化试制的大规格铸锭的解剖分析,验证了该工艺能够保证5×××铝合金大规格铸锭从表层到心部均取得了理想的均匀化效果。