铝合金时效炉均匀性测量及结果分析

臧 伟

(山东南山铝业股份有限公司,山东龙口265713)

1 炉温均匀性测量的目的

炉温均匀性是时效炉的主要性能指标,是保证时效产品质量的重要工艺参数。炉温均匀性是时效炉本身的属性,受炉子结构、炉体密封性、控制热电偶安装位置、天然气烧嘴或电加热元件位置、控制方式和维护管理等因素影响。

时效炉炉温均匀性校验,是通过测量时效炉有效工作区域内不同位置的温度,来评价时效炉炉温均匀性水平是否符合型材时效的工艺要求。因此对于新建的、进行过大修的时效炉须进行炉温稳定性和均匀性测量,对于正在使用的设备也要定期进行稳定性和均匀性测量[1]。

主要测量目标如下:(1)获得时效炉保温是否均衡;(2)检测时效炉保温温度是否符合设定要求;(3)检验时效炉升温是否符合要求。

2 时效炉及检测设备的要求

炉温均匀性校验过程中,相关设备的精度是保证试验进行的重要环节。其中,时效炉本身的精度要求决定了试验目标,而热电偶、记录仪表等设备的自身误差则决定了试验结果的准确性。因此,在进行炉温均匀性校验之前,对参与试验的设备也提出了相关的检定要求。

固溶及人工时效热处理炉最低应符合GB/T 9542中 II类要求[2]。

热电偶是热处理过程中必不可少的测温元件,通常由两种不同的合金组成闭合回路,通过两端由于温差产生的热电动势来进行温度的测量。本次测量所用热电偶类型为铠装K型镍铬-镍硅热电偶;保护管采用GH3039高温不锈钢;热电偶等级为I级;热电偶温度范围为0℃~1200℃。热电偶布置在炉内,连接被测点和检测仪表工作端。

检测仪表的准确度应高于或等于0.2级。为了保证检测结果,检测所用的热电偶、记录仪在使用前应经过校准,取得各自相应的修正值,合格后才能使用。

3 检测方法

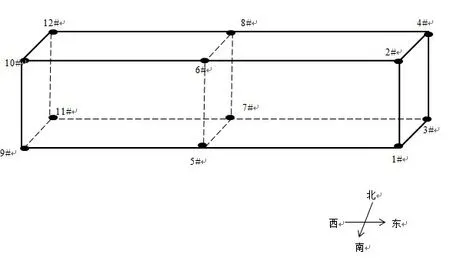

在有效工作区内检测,一般情况下采用空载检测,也可视需要进行装载检测。测量时时效炉应以常温速度进行升温。时效炉的有效加热区温度检测点数量和位置按照时效炉的有效加热尺寸来确定。本次装载测量的测温区域划分图及各点热电偶分布位置如图1所示。测量点对称布置,将热电偶用流水号进行编号,并牢固固定在测温位置上,另一端用补偿导线按编号顺序接在测温仪表上。所有测定点的温度在到达检测温度及其保温精度范围内的最低温度之后,开始记录保温时间。

图1测试区域划分及测温热电偶分布图

固定热电偶的注意事项:(1)固定热电偶的位置时,热电偶芯不可接触到支架、炉壁、捆扎丝等。捆绑时,捆扎丝可捆扎在热电偶的耐高温磁管上;(2)注意引出线正负极的对应性,并保证接触良好,防止由于引出线安装不当而影响炉温测量和效果;(3)当高温磁管有破损时,应及时更换或添加磁管,防止正负极偶丝相碰,影响测温的准确性。

4 测量过程及结果

时效炉加热要求:时效炉装载,从常温加热开始测量,经130min后加热至设定温度,保温6h。

此次测量炉温均匀性采用装载测试。检验温度为实际使用温度的最低值和最高值。控制温度设定为175℃,炉子控温精度为±5℃。在有效加热区内设定三个测温区间,每个测温区间采用4个测温点均匀分布,在升温过程中观察升温趋势,每个测温区间温度变化是否相符。当炉温升高到检验温度175℃后,每个区间内至少有4个测温点达到控温精度范围以内则视为达到保温温度,开始保温。从开始测量直至结束,每20min记录一组数据,直到保温6h测量即结束。

时效测量结果如表1所示,测量结果均为已将热电偶和测温仪的修正值加入后的结果。

表1时效测量结果

测温仪测出的温度曲线如图2所示。

图2测温仪测量温度曲线

5 分析与结论

每个检测点所测得温度值均为测温仪所测得的实际温度值。各个检测点的温度减去设定温度,就是各检测点的温度偏差,每个区间的测温平均值减去设定温度,就是各区间的温度偏差,最大偏差就是该时效炉的保温精度。测量结果:空间法装载设置175℃,测量点的温度偏差均在均温允差±5℃范围内(170~177℃)。说明测量期间炉况正常,该时效炉具有良好的温度均匀性和稳定性,符合标准GB/T 9452,能够满足生产要求。

对炉温均匀性检测不合格的时效炉,要分析影响炉温均匀性的因素。炉子本体在制造和生产过程中可能存在一些问题,能导致炉温的均匀性不合格。在测量过程中也有很多外界因素影响炉温均匀性的测量,如测温仪的误差、热电偶的精度误差、温度补偿线的长度和误差、热电偶的插入深度及有无触碰到内壁或者支架,等等。因此,在实际炉温均匀性测量过程中应根据具体情况分析主要影响因素,然后采取措施,有目的、有步骤地进行调整,最终达到满意的炉温控制效果。