基于A2O微曝氧化沟工艺的城市污水处理系统的设计

诸葛晓春

(1.广西大学电气工程学院,南宁 530004;2.南宁市勘察测绘地理信息院,南宁 530022)

1 引言

城市污水主要包括生活污水和工业污水,需经城市排水管网汇集并输送到污水处理厂进行无害化处理。处理后的污水必须达到国家颁发的有关水质标准,才能用于工业、农业或回灌补充地下水。而污水处理的各个出水水质指标之间是互相联系的,抓住重点处理项目使该项出水指标达到标准,其他一些出水指标也同时能满足排放标准的要求[1]。因此,污水处理必须根据其水质的特点设计出适合的控制系统。

本文以某污水处理厂采用A2O微曝氧化沟工艺的污水处理流程为例,设计一套基于PLC控制的污水处理系统,对原污水的COD、氨氮、溶解氧等关键性指标进行检测与控制,力求在降低系统成本的同时,提高污水处理控制质量。

2 污水处理工艺流程

原污水进入粗格栅池,污水中的大体积固体废物和一些大的悬浮物在粗格栅池中被拦截,以免堵塞后续工序中的水泵及阀门。经过粗格栅池的原污水被送至细格栅处再次对较细的悬浮物和固体进行拦截后进入沉砂池进行砂水分离。分离出沉积物的污水被送至水解酸化池,在水解酸化菌的作用下进行水解酸化反应以提高污水的可生化性后进入A2O微曝氧化沟中。A2O微曝氧化沟采用深水微孔的微曝系统,充氧能力高,能保持活性污泥良好的净化功能[2]。经过处理的污水进入二沉池进一步沉淀污泥,再经过过滤器进入消毒池完成水体消毒。消毒后的水进入排水泵站做最后水体指标检测后可安全排放。

在二沉池中产生的沉淀物进入到贮泥池中通过浓缩脱水后外运。部分回流贮泥可进入到水解酸化池中再次反应。

3 主要工艺控制参数

为了更好地控制污水处理系统运行,使经过处理后的污水达到国家污水排放标准,需要根据工艺流程特点及污水处理的各项指标,即GB 8978—1996《污水综合排放标准》中对城镇二级污水处理厂排放标准作出规定,确定各工艺段需要检测的主要参数。

①粗格栅池及水泵房。在此工艺段中,需要检测粗格栅前H2S浓度、粗格栅前后液位差、净水泵房液位等工艺参数。②细格栅及沉砂池。在此工艺段中,需要检测进水的pH值、COD、氨氮浓度以及细格栅前后液位差等工艺参数。③水解酸化池。在此工艺段,需检测的工艺参数为水解酸化池的氧化还原电位即ORP值、进水流量。④A2O微曝氧化沟。需要测量和控制的主要工艺参数为氧化沟溶解氧含量、悬浮污泥浓度以及空气总管压力及流量。⑤巴氏计量槽。需要检测经过处理完成的进入到排水泵站的水体的出水流量。⑥排水泵站。需要检测出水的pH值、COD和氨氮浓度,排水泵站的液位等参数。⑦贮泥池。在贮泥池工艺段中,需要检测回流污泥的流量、贮泥池的液位与流量等。

4 污水处理系统的设计

4.1 系统硬件组成

整个污水处理控制系统由现场检测仪表、执行机构,控制室中的三菱MITSUBISHI-FX2N PLC控制器、IO模块、通信模块、UPS等相关组件和位于操作室中的操作站、显示器、打印机等设备组成。

根据工艺需要,本系统共有粗格栅前后液位差等28个AI点,粗格栅1#手电两用启闭机开启、关闭控制等58个DO点,粗格栅1#手电两用启闭机全开、全关反馈等148个DI点。考虑15%~20%的系统冗余量、成本控制及模块点数,本系统选用PLC的模块为4块8点AI模块,2块32点DO模块,6块32点DI模块。

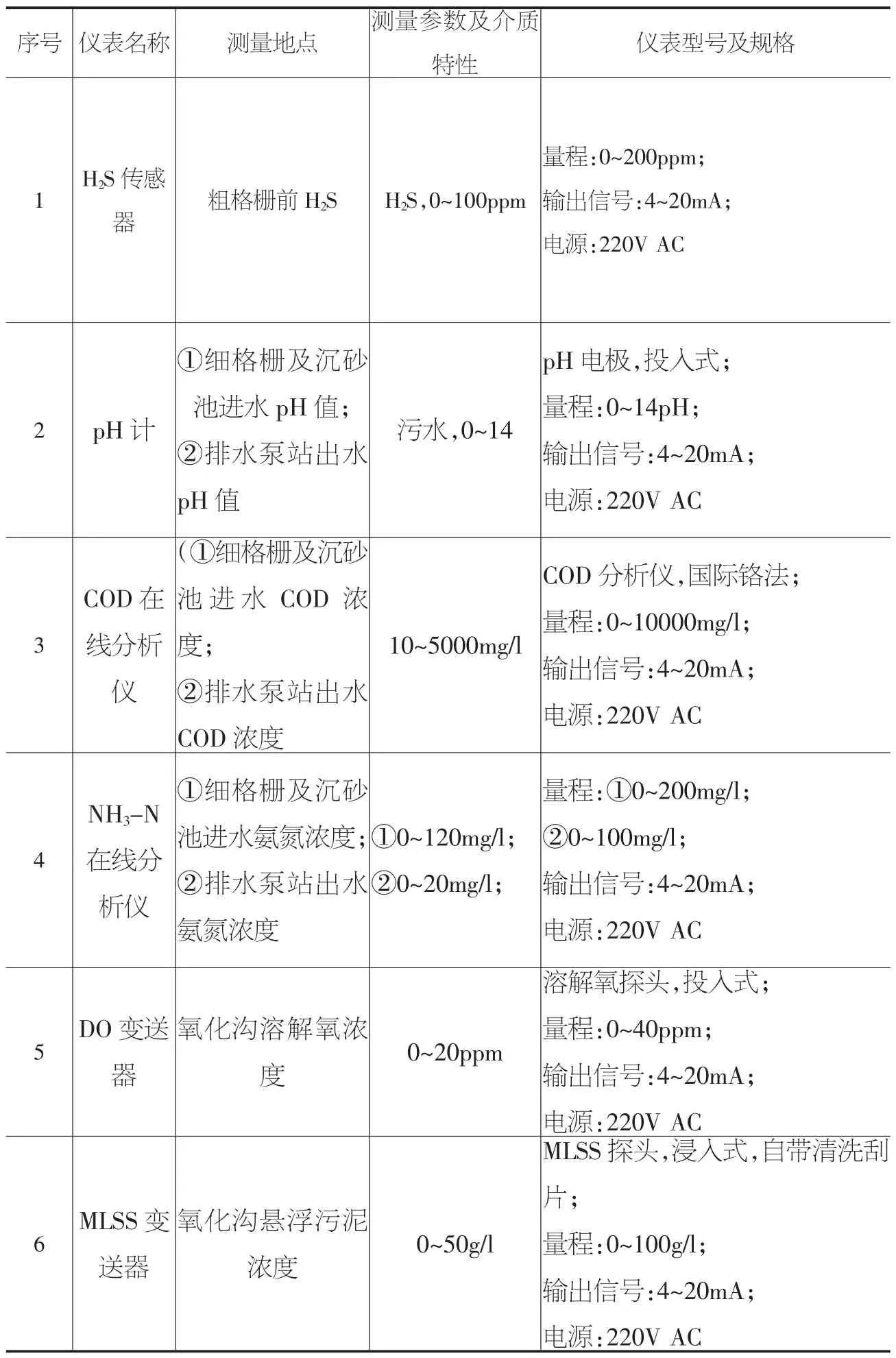

表1

4.2 系统软件组成

本系统软件包括PLC编程及PC监控软件、控制软件、仿真调试软件以及设备通信软件。

4.3 系统逻辑设计

根据工艺控制要求,需参照设定值对水泵、闸门等执行器进行自动控制。

5 关键仪表选型

根据工艺过程条件、操作要求、仪表运行可靠性和经济性选择测量仪表对关键性工艺参数进行测量。该系统最重要的测量工艺参数是H2S浓度、pH值、COD浓度、氨氮浓度、溶解氧浓度、悬浮物浓度等,仪表选型要求如表1所示。

6 结语

本文设计的城市污水处理系统通过高精度的检测仪表对生产介质工艺参数的精确测量,PLC控制器参比测量值与设定值的偏差控制快速响应的执行机构可实现污水处理全流程的自动化控制。该系统根据工艺要求配置系统,投入小,运行可靠,十分适用于使用A2O微曝氧化沟工艺的污水处理厂。