3.6m×7.0m大型振动筛的结构设计及工业应用

赵 峰,李春花,常文涛

(兖矿东华重工有限公司,山东 邹城 273500)

随着工业的快速发展,振动筛已在生产中得到广泛应用和推广,特别是近年来随着选煤市场和选煤工艺的改进,振动筛所具有的技术进步优势逐步被整个行业认同。纵观我国振动筛的发展历程,先后经历了仿制、引进消化及自行研发3个阶段,尤其近些年我国在吸收国内外先进技术及借鉴行业相关技术的基础上,不断进行自主创新,在理论与技术上都取得了巨大成就,有些已经达到或接近世界领先水平,且大型振动筛的可靠性有了显著提高。目前我国煤矿难筛物料的筛分主要采用进口弛张筛,而大量的普通煤炭企业由于资金有限,进口弛张筛价格高且维护费用高,只能采用普通振动筛进行难筛物料筛分,筛分效果很差。基于以上现状,设计一种能取代弛张筛的新型振动筛用于难筛物料筛分意义重大。

1 研究开发内容

1.1 振动筛类型确定

3.6m×7.0m振动筛是最新研制的大型振动筛,主要用于物料分级,能适应300 mm以下的给料粒度要求。

1.2 确定基型

(1)确定振动器型式。3.6m×7.0m大型振动筛使用箱式激振器产生激振力。激振器采用进口SKF大游隙轴承,承载力大,使用寿命长。激振器密封性强、散热快、不漏油、耐用度高、维修更换方便。

(2)确定筛框型式。筛框是空间结构,主要是对下横梁断面形式,筛面固定形式,主梁形式,给、排料嘴结构形式,侧板结构形式等进行分析对比后确定。3.6m×7.0m大型振动筛筛箱主梁采用倒T型梁焊接结构,具有较大的刚度和强度[1-2]。下横梁采用型钢制造,表面喷涂FST-8601超重防腐耐磨材料,能起到保护和缓冲作用,延长下横梁的使用寿命。筛箱所有焊接部件都进行消除应力处理,筛箱使用寿命得到有效保障。

(3)确定减振装置。3.6m×7.0m大型振动筛采用座式减振装置,主要由底座,主弹簧和上座等组成[3]。上座与筛箱相联。座式减振装置中的主弹簧采用金属螺旋弹簧,其工作可靠,并具有良好的动性能,可以设计的相当柔软,从而有效降低筛子对基础的动负荷。

1.3 振动筛参数的确定

振动筛参数包括振动筛的主参数和振动参数。振动筛主参数包括:筛面的长度7 000 mm、宽度3 600 mm、筛面面积50.4 m2、筛孔尺寸(上层25×25,下层13×26)和筛面倾角10°。 振动筛振动参数包括:工作振幅:10 mm;工作频率:15 Hz和振动方向角45°。

1.4 初步确定振动筛参振质量

参振质量是筛子参加振动部分的总质量。由于参振质量在图纸未完成之前是未知的,只能按估算出的参振质量来计算振动筛所需的振动力以及轴承。待全部图纸完成后,精确计算出参振质量,并对原先估算进行修正。初步计算参振质量按下式:

M=m·F= 850×50.4=42840(kg)

式中:M为振动筛参振质量,kg;m为振动筛单位面积参振质量,kg/m2;F为筛箱面积,m2。根据经验,对于双层筛,按m=850 kg/m2考虑。

1.5 计算振动筛所需激振力

P=MAω2=42840×0.01×94.22=3801.47(kN)

式中:P为激振力,N;A为振动筛振幅,m;ω为振动筛角频率,rad/s。

上式虽未考虑弹簧刚度的影响,但按此式计算出的激振力基本能够满足设计需要。

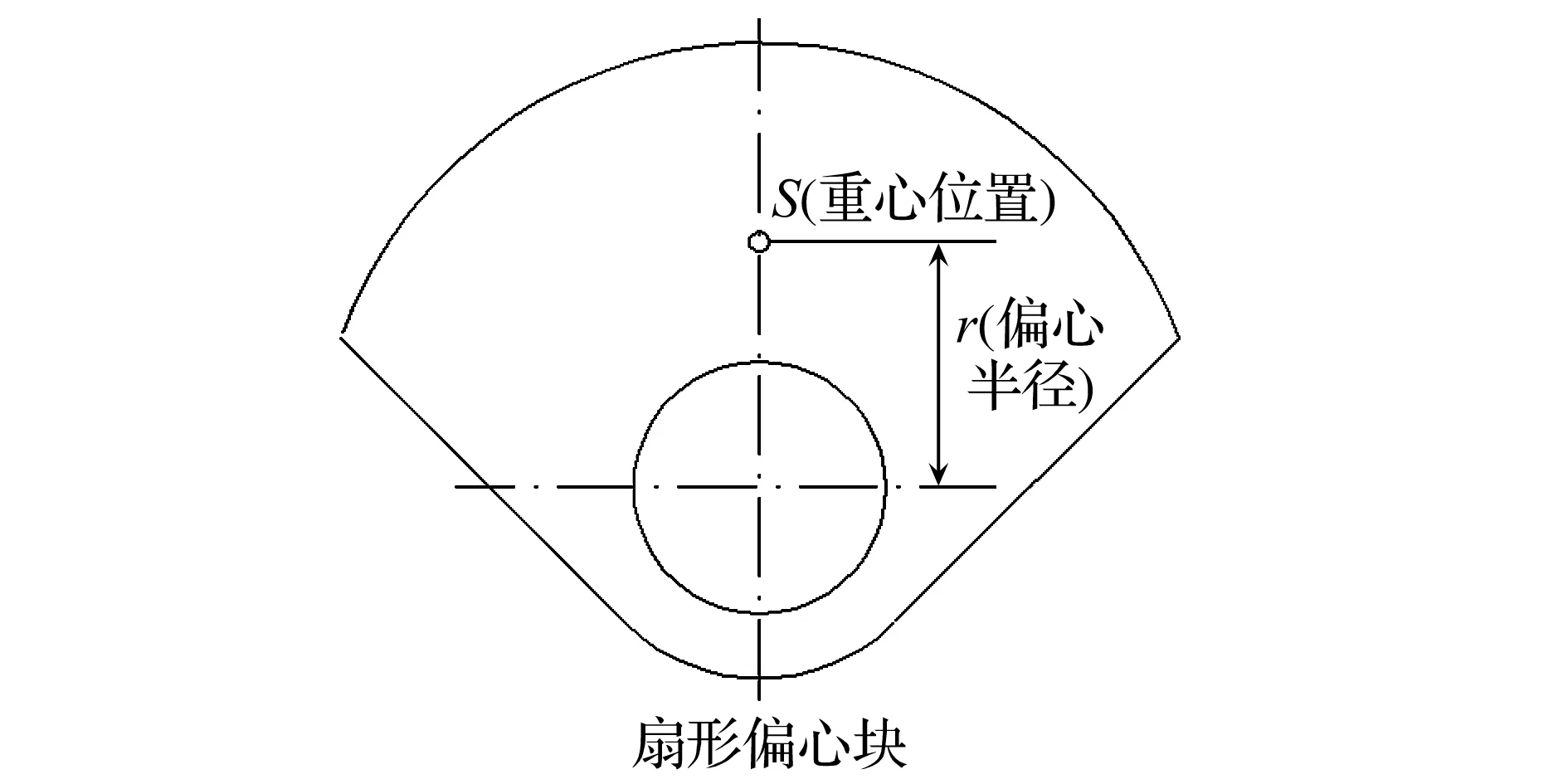

1.6 计算偏心块(或偏心轴)

偏心块是产生激振力的部件,它的参数将决定筛子激振力的大小[1]。偏心块结构型式也较多,比较常见的偏心块为扇形(图1),也有采用矩形偏心块的。不论是采用偏心块、偏心轴或块轴偏心式激振方式,均可按下式近似计算偏心参数。

mr=MA=42840×0.01=428.4(kg·m)

式中:m为偏心块或偏心轴的总质量,kg;r为偏心块的偏心半径,m;M为振动筛参振质量,kg;A为振动筛工作振幅,m。

mr实际上就是偏心质量产出的偏心力矩。偏心力矩是影响振动筛振幅的重要参数,与频率无关,偏心力矩确定后,就可据此设计出偏心块(或偏心轴)[3]。

图1 偏心块结构示意

1.7 振动器设计技术要求

振动器结构型式、轴承选型以及偏心块参数确定后,就可设计振动器了。振动器技术要求:

(1)轴承:采用SKF振动设备专用轴承(22330CCJA/W33/VA405);

(2)箱体为铸钢270—500。

(3)铸件采用V法铸造,铸件无铸造缺陷。

(4)齿轮材质20CrNi2MoA,加工精度5级,采用德国NILES公司高精度数控成型磨齿机磨齿。

(5)出厂测试:试车8 h,主要测试项目为噪声、轴承温度等。 噪声小于85 dB(国家标准),争取小于80 dB。温升不超过30°。

1.8 筛框设计

筛框设计主要包括:上、下横梁间距布置,梁和侧板参数确定等。

(1)下横梁间距。下横梁的作用是支承筛面,同时增加筛框整体刚度。在满足筛框刚度条件下,下横梁间距尽量大些,但考虑到支承筛面的作用,下横梁间距太大,筛面受力将受到影响,因此,下横梁间距不能太大,也不能太小,否则会增加筛子的参振质量。确定下横梁间距为1 000 mm。

(2)上横梁间距及位置。上横梁作用仅仅是增加筛框整体刚度,因此,在满足筛框整体刚度条件下,上横梁之间的距离应尽量大些。上横梁在筛面之上布置,需与筛面有一定距离,否则,大块物料不易通过。确定上横梁间距为1 000 mm。

(3)下横梁参数。对于采用无缝钢管的下横梁,参数是指钢管直径与厚度,需通过受力分析确定下横梁参数。下横梁受力比较复杂,采用有限元分析才能精确计算。但通常计算是把下横梁作为一个简支梁,受力主要包括横梁自身以及物料的惯性力和重力。

(4)筛箱侧板参数。基本上所有筛框上零部件都与侧板连接,有些基型的振动器也直接安装在侧板上,减振装置也与侧板相连,因此,侧板是筛框中非常重要的部件[4]。若设计不好,侧板容易开裂,进而造成整个筛框报废。侧板厚度的精确计算仍采用有限元方法,通常也可采用简化计算方法,即侧板作为简支梁,支点为前后两个支座,受力主要是振动器的激振力。

(5)筛框的优化设计。对于大、中型振动筛,各部件的连接应尽量采用高强度螺栓或虎克铆钉;筛框各部件如给料箱、后挡板、排料嘴等应尽量采用弯折件,尽量减少焊缝,若必需焊接,应尽量避免横向焊缝;筛框上所有部件因与筛框同时振动,因此,都是受力结构件,都要考虑受力的合理性;侧板受力部位要考虑加强,方法为型钢加强或钢板补强;考虑到振动筛受力的复杂性以及恶劣的工作条件,横梁与侧板强度计算通常安全系数要达到10以上;筛框所有连接部件的连接孔要去毛刺后装配。

1.9 弹簧刚度

弹簧刚度按下式计算:

K=M(ω/λ)242840×(94.2/7)=576504(N/m)

式中:ω为工作角频率;λ为减振比,橡胶弹簧取4~5,螺旋弹簧取6~8。

1.10 电机功率计算

N=0.0007MAn=0.0007×42840×

5×900=134945(kW)

式中:M为参振质量,kg;A为单振福,m;n为转速,r/min。

1.11 振动筛筛面研究

无论是金属筛面或聚氨酯筛面,筛面都有一定的弹性,只是弹性大小有区别。普通聚氨酯筛面的弹性通常大于金属筛面,但其弹性还远不能解决物料堵孔问题[5]。普通聚氨酯筛面必须具有一定的硬度,否则强度和耐磨性不足[4-5]。因此,选用了一种特殊的聚氨酯材料,不但有足够的弹性,还拥有一定的强度和耐磨性,从而满足设计需要。3.6m×7.0m大型振动筛采用新型HW12 结构筛板。其采用新颖的扣接结构,与其相配套的是全新的梁结构和新结构轨座。这种新型结构的最大优点就是在保证足够连接强度的情况下,安装和更换筛板方便快捷,既提高了工作效率,又减轻了劳动强度。此外,HW12结构筛板在标准筛板的尺寸上也是进行大量研究的。筛板规格的确定既考虑了筛分面积最大化,又避免因部分筛面破损更换筛板而造成过大的浪费,做到筛板使用效率的最大化。这是一种具有高弹性聚氨酯筛面的振动筛,由于筛面具有非常高的弹性,筛面随着筛箱正常振动的过程中还产生了一个上下往复的附加振动,从而迫使筛面上的物料产生很高的上抛加速度(约50g)来解决筛面堵孔问题。

2 工业性试验

该筛于2017年12月在转龙湾选煤厂进行工业性试验,并与进口弛张筛进行了对比试验。经过半年的试验对比,其数据见表1。

表1 3.6m×7.0m大型振动筛与进口弛张筛试验数据对比

从表1看出,该筛筛分工艺效果与振动式弛张筛接近,但比振动式张筛具有结构简单,造价低,工作更可靠的优势。

3 结 语

3.6m×7.0m大型振动筛的研制成功为煤炭、焦炭、冶金等方面的深度筛分提供了一种理想的设备。