某柴油机连杆强度的有限元分析

王 玮

(中船澄西扬州船舶有限公司,江苏扬州225211)

柴油机在工作过程中,连杆将活塞的直线往复运动转化为曲轴的回转运动,将气缸内气体对活塞做的功传递给曲轴并以扭矩向外输出功。活塞承受来自汽缸内作用在活塞上的气体压力及活塞连杆组的惯性力,其大小和方向随曲轴转角呈周期性变化。

本文主要校核某柴油机连杆的结构强度,把连杆看作一受压的直杆,并且可以简化成一受压的二力杆,通常选择连杆最大受压状态及最大受拉状态作为两个极限受力状态。本次计算是以第六缸曲柄为研究对象,根据柴油机工作过程的动力学计算,可知,连杆受拉最严重的是在排气冲程上止点,受压最严重的是在发火瞬间。

1 有限元模型的建立

1.1 实体模型的建立

在进行柴油机连杆有限元分析时,首先要建立与实际情形相符合的力学模型、载荷和约束边界条件,才能达到比较满意精度的计算结果。有限元计算是基于结构的三维实体模型进行的,因此对连杆进行三维实体建模,建立有限元分析的几何模型。

1.2 有限元模型的建立

连杆材料是钢42CrMo-Gb3077-82,屈服强度为930 MPa;抗拉强度为1 080 MPa。设立各个区域最小单元长度,由有限元分析软件自动划分了7 479个单元13 084个节点。

边界约束条件如后面的计算模型图示,由于只讨论连杆受拉受压最严重的两种情况,所以模拟计算时转化为静力分析,视连杆为二力杆,约束条件都加在连杆大端,在小端施加外载荷。[1-2]

2 计算结果

柴油机及其连杆的原始数据如下:曲柄半径为80 mm;气缸直径为132 mm;连杆长度为255 mm;234连杆重量分配为旋2.385 kg,往复1.320 kg;曲柄销长度为69.5 mm;曲柄销直径为92 mm;V型机两列气缸夹角为60o;气缸爆发压力分别为17 MPa和16 MPa;曲柄连杆比为;活塞组质量为4.120 kg;主轴颈直径为105 mm。

2.1 连杆受拉

根据连杆截面图(图1) 和受力分析图(图2) 计算得出,连杆横截面积S为761.98 mm2。

图1 连杆截面图

图2 受力分析图

连杆受拉最严重时,是在排气冲程上止点,此时,可认为连杆只受到活塞组的往复惯性力的作用,即:

通过计算,连杆小端上的压力为8.06 MPa,同时认为连杆小端载荷是呈180°均匀分布。计算模型如图3所示,利用有限元软件加载压力,通过静力分析模块分析得到图4和图5的应力云图。

图3 计算模型

图4 连杆应力云图

图5 连杆截面云图

2.2 连杆受压

连杆受压最严重时是在发火瞬间,此时连杆受到爆发压力和往复惯性力作用,连杆位置为曲柄转角360°。本次计算分两种工况。[3-4]

2.2.1 工况1

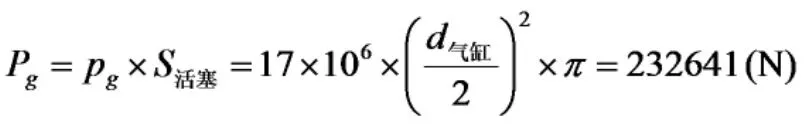

此工况气缸爆发压力为17 MPa,此时连杆受力为:

连杆小端受到压力:

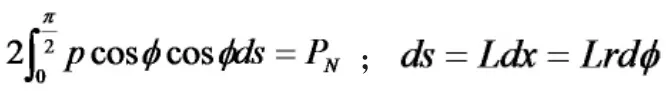

连杆受压时,载荷压向杆身,由于杆身刚度较大,载荷呈180°余弦分布是较有代表性的。计算用的力学模型如图6和图7所示。

图6 连杆受力图

图7 连杆受力分析图

把压力分解为径向力和切向力:

则最大压力P为:

解得:

按照上述计算的载荷加载在计算模型(图8)上,得出如图9和图10的应力云图。

图8 计算模型

图9 连杆应力云图

图10 连杆截面云图

2.2.2 工况2

此工况汽缸爆发压力为16 MPa,按照工况1方法计算得出此工况的连杆小端受到压力为199 836.4 N,所受载荷为105 Mpa,将该载荷加载在计算模型(图11) 连杆小端,得出图12和图13的应力云图。

图11 计算模型

图12 连杆应力云图

图13 连杆截面云图

3 结果分析与结论

由应力云图4、9和12可知,连杆受拉时最大应力为76.8 MPa。汽缸爆发压力为17 MPa时,连杆受压的最大应力为546 MPa;汽缸爆发压力为16 MPa时,连杆受压的最大应力为511 MPa。

连杆材料钢42CrMo-Gb3077-82的屈服强度930 MPa,抗拉强度为1 080 MPa,取安全系数为2,则得许用应力为540 MPa。

由计算结果可知,该连杆不能承受17 MPa的爆发压力,但由于计算模型比较简单,在过渡圆角上面没有做任何的处理,因此比实际的受力分析要危险,属于危险性计算。对于16 MPa的爆发压力,该连杆是能承受的。

通过分析可知,在有限元分析中,科学的力学模型、准确的边界条件约束决定着分析结果的准确度,也说明有限元方法在柴油机零部件结构强度分析中是一种实用且可靠的方法。