我国重载货车转向架曲线性能对比仿真

杨春雷 ,黄运华 ,李 芾

(1.湖北民族大学新材料与机电工程学院,湖北 恩施 445000;2.西南交通大学机械工程学院,四川 成都 610031)

众所周知,质量可靠、性能优良的运输装备是实现铁路重载运输发展的重要支撑和保证,其中转向架的结构特点和技术性能又是影响车辆整体运行性能的技术关键和核心.因此,开发研制出满足我国铁路重载要求的大轴重货车转向架是顺利实现我国铁路重载运输的前提[1-2].我国在借鉴国外大轴重转向架实践应用经验和先进技术的基础上,经过科研人员和铁路工程技术人员的探索和研究,在20 世纪90年代,开发出了25 t 轴重的交叉支撑转向架(K6)和副构架径向转向架(K7)[3-5],满足了当时我国铁路货运120 km/h 的提速技术要求和大秦线的煤炭运输需求.近年来,为进一步提高铁路重载装备性能和货运能力,在既有转向架技术的基础上,又相应开发了27 t 轴重的交叉支撑转向架和副构架径向转向架[6-7].

但轴重提高必然带来轮轨响应加剧的问题,特别是重载引起的曲线段轮轨磨耗和钢轨疲劳伤损是铁路重载运输的突出问题,已成为世界重载铁路运输国家普遍面临的工程难题[8].国内外众多理论研究和实验表明,采用径向转向架技术是解决曲线段轮轨动力问题的有效措施[9-21].由此,本文基于车辆-轨道耦合动力学理论,针对我国目前研制并投入应用的交叉支撑式转向架和副构架径向转向架这两种重载货车转向架的实际结构和具体参数,分别建立了车辆-轨道耦合动力学分析模型,对曲线通过动态作用下的轮轨磨耗特性与普通三大件结构转向架进行了对比仿真分析.

1 重载货车-轨道耦合动力学模型

重载货车转向架为了降低轮轨垂向动力作用,不再采用传统货车转向架单一中央悬挂的悬挂方式,而在侧架和车轴连接处增设了轴箱弹性橡胶垫,形成二系悬挂降低簧下质量.本文的分析模型直接采用作者在文献[21]已建立的重载货车-轨道动力学模型.为使计算合理,建模时全面考虑了重载货车具体结构特性和其非线性环节.车辆模型主要由1 个车体、2 个摇枕、4 个侧架和4 个轮对组成,轨道模型则由左右钢轨、轨枕和离散的道床块组成.对两种转向架中分别连接左右侧架的交叉支撑装置和连接前后副构架的交叉拉杆则采用纵向和横向刚度两向刚度来进行弹性模拟,如图1所示,其质量则分别等效到左右侧架和前后轮对.整个车辆-轨道耦合模型、自由度和图中的各符号定义请详见文献[21],这里不再赘述.

图1 侧架交叉支撑装置和副构架连接交叉拉杆的二维刚度模拟Fig.1 2D stiffness models of the side-frame cross braced appliance and sub-frame connecting cross-bar

2 轮轨动力作用仿真分析比较

2.1 仿真计算工况

仿真计算工况设置如表1所示.车辆选用轴重为27 t 分别装用3 种转向架的运煤敞车的重车工况,车辆参数按实际参数选取.曲线线路参数设置参照我国Ⅰ级客货混线线路实际和我国大秦运煤专线、朔黄煤运专线等重载线路以及我国颁布施行的《重载铁路设计规范》(TB 10625—2017)[22]中关于新建重载线路的要求,曲线半径取R= 400~1 500 m;缓和曲线和圆曲线长度按《重载铁路设计规范》规定中的困难工况选取,最小取值40 m;运行速度按重载车辆运行80 km/h 和100 km/h 速度等级计算;外轨超高最高不超过150 mm;线路激扰则考虑无线路不平顺激扰和京哈、京广、京沪3 大重载提速干线谱激扰两种工况.

2.2 轮轨动力作用比较分析

2.2.1 无线路不平顺激扰时曲线通过特性比较分析轮对摇头角定义为轮对轴线与线路中心线法线方向的偏转角度.在仿真计算时,常用轮对摇头角指标来衡量和评价车辆的径向能力.图2是装用3 种转向架的重载货车以80 km/h 速度通过R= 600 m的曲线时,车辆各轮对摇头角的变化比较.由图2可见,车辆进入曲线后,轮对开始出现摇头,且摇头角随曲线曲率增大而增大;车辆的导向轮对出现负摇头,而非导向轮对出现正摇头.从摇头角大小比较来看,侧架交叉支撑转向架的轮对摇头角最大,导向和非导向轮对的摇头角分别为- 0.081 85°和0.045 34°,普通三大件转向架的值分别为- 0.078 79°和0.021 84°,而副构架径向转向架最小,其值分别为- 0.047 37°和0.029 92°,几乎只有侧架交叉支撑转向架的一半.

表1 仿真计算工况Tab.1 Simulation working conditions

图2 R600 m 曲线通过时的轮对摇头角比较(无线路不平顺激扰)Fig.2 Comparisons of yaws of wheel-sets during negotiating R600 m curve (without track irregularity excitation)

最理想的径向转向架就是车辆通过曲线时,转向架轮对均处于径向位置,即呈“外八字”形状,使轮对的轴向与曲线的径向重合.所以,比较转向架前后轮对的摇头角差值能进一步反映(及前后轮对同步性)转向架的径向能力.图3(a)是装用3 种转向架的重载货车通过R= 400 m 曲线时,其前后轮对摇头角差值的比较.由图可见,在小半径曲线工况时(R= 400 m),副构架径向转向架的前后轮对摇头角差值远小于另外两种转向架,说明其径向能力最好;而侧架交叉支撑转向架的前后轮对摇头角差值甚至超过了普通三大件转向架.这说明单从转向架径向能力比较来看,副构架径向能力最好,而侧架交叉转向架最差.图3(b)是3 种转向架通过不同半径曲线时,转向架前后轮对摇头角最大差值比较.从图可见,在R= 400~1 000 m 范围内,侧架交叉支撑转向架的前后轮对摇头角差值最大,而副构架径向转向架的最小.但随着曲线半径加大,前后轮对摇头角差值下降,且各转向架之间的差异减小.特别是在R> 1 000 m 后,前后轮对摇头角差值变化甚微.这说明径向转向架主要适用于小半径曲线线路,且曲线半径越小,径向效果就越明显.

提高转向架径向能力的最终目的是实现车辆曲线通过时的低动力作用.为进一步验证转向架的径向能力是否能有效降低轮轨动力作用,本文以轮轨横向力和轮轨磨耗功(定义为轮轨蠕滑力与蠕滑率的乘积)这两个常用的轮轨动力评价指标来进行比较分析.

图3 各转向架前后轮对摇头角的差值比较(无线路不平顺激扰)Fig.3 Comparison yaw D-value of the front and back wheel-sets of different bogies (without track irregularity excitation)

图4 各转向架轮轨横向力比较(无线路不平顺激扰)Fig.4 Comparison wheel/rail lateral force of different bogies (without track irregularity excitation)

图4(a)是车辆通过R= 400 m 的曲线时,各转向架整体轮轨横向力(两轮对左右侧轮轨横向力绝对值之和)的变化情况.由图可见,轮轨横向力最大的是普通三大件转向架,其次是侧架交叉支撑转向架,最小的则是副构架径向转向架,最大值分别为69.932、58.39、49.382 kN;图4(b)进一步比较了各转向架通过不同半径曲线时的平均轮轨横向力.随着曲线半径加大,平均轮轨横向力下降,且在R<800 m 时,下降幅度明显,但在R> 800 m 后,明显趋缓.在R= 400~1 500 m 范围内,平均轮轨横向力最大的始终是普通三大件转向架,在R< 800 m 时,副构架径向转向架最小,但在R> 800 m 后,侧架交叉支撑转向架反而最小,但与副构架径向转向架差别很小.

图5 各转向架轮轨磨耗功的比较(无线路不平顺激扰)Fig.5 Comparison wheel/rail wear power of different bogies (without track irregularity excitation)

图5(a)是车辆通过R= 400 m 的曲线时,各转向架所受整体轮轨磨耗功变化图.由图5(a)可见,普通三大件转向架的轮轨磨耗功最大、侧架交叉支撑转向架次之,而副构架径向转向架最小,其最大值分别为259.12、178.23、60.42 N·m/m,三者比是4.29∶2.95∶1.图5(b)进一步比较了不同曲线半径时转向架平均轮轨磨耗功之和(1、2 位轮对内外侧平均磨耗功之和)的大小.从图可见,在R= 400~1 500 m范围内,平均轮轨磨耗功最大的是普通三大件转向架,其次是侧架交叉支撑转向架,最小的是副构架径向转向架,且曲线半径越小,差异越大.当曲线半径为1 500 m 时,普通三大件转向架、交叉支撑转向架和副构架径向转向架的轮轨磨耗功均值是17.66、11.05、10.62 N·m/m,比值为1.66∶1.04∶1,最大倍数不到1.7;在半径是800 m 时,均值为46.12 、26.35、14.33 N·m/m,比值约为3.22∶1.84∶1,最大倍数已超过3 倍;而当R= 400 m 时,三者均值为125.38、82.40、29.27 N·m/m,对应比值为4.28∶2.82∶1,最大倍数已超过4 倍.

2.2.2 轨道线路谱激扰下曲线通过特性比较分析

为进一步分析比较各转向架在实际曲线线路上运行时的轮轨作用特性和降低轮轨磨耗的能力,本文对27 t 轴重重载货车在我国三大重载干线谱激励下曲线通过时的轮轨响应进行了仿真分析.

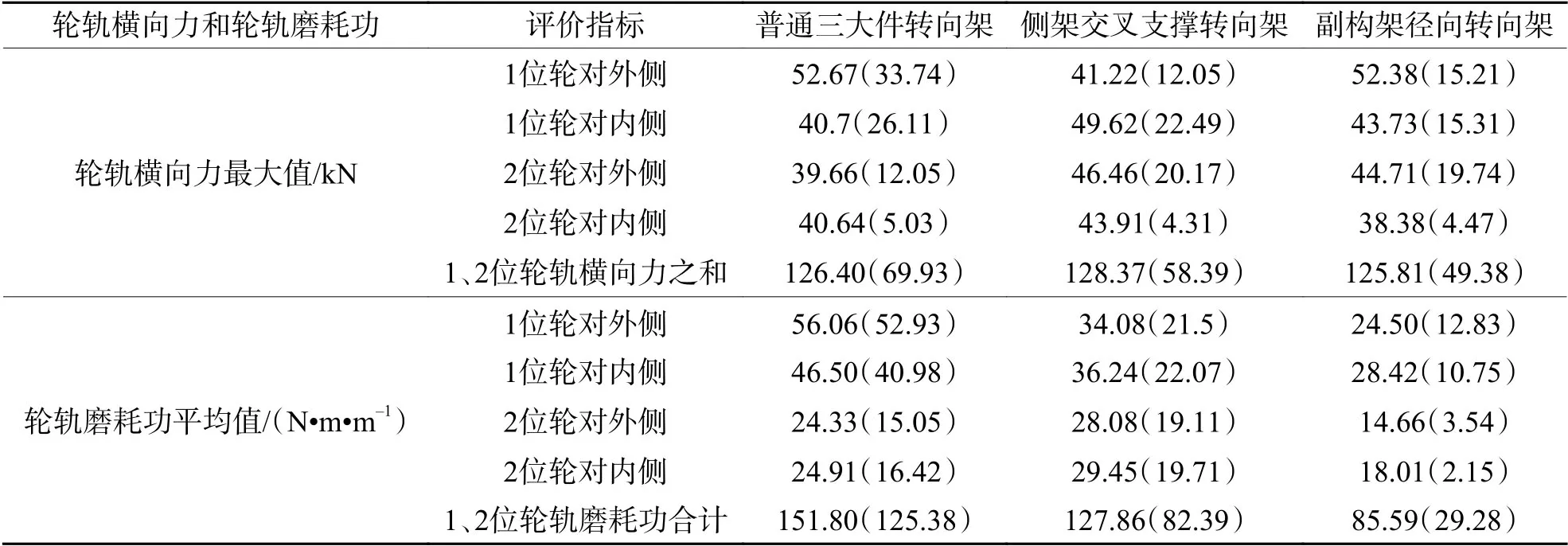

表2是分别装用3 种转向架的重载货车通过半径为400 m 的线路,在我国三大重载干线轨道谱激扰下,其最大轮轨横向力和轮轨磨耗功均值的响应(有线路不平顺激扰).从表2轮轨横向力极值响应对比来看,在有线路激扰后,各转向架的最大轮轨横向力有所不同,但差别相对无线路激扰时要小(参看图4),特别是1、2 位内外侧最大轮轨横向力之和几乎一致(分别为126.40、128.37、125.81 kN),三者比近乎1∶1∶1,而在无线路激扰时三者对应的最大值分别是69.93、58.39、49.38 kN,对应比约则是1.4∶1.2∶1.这说明在有线路激扰后,不同的转向架结构会对横向力瞬态响应幅值产生一定影响,但相对无线路激扰时,其影响相对效果减弱,轮轨横向力大小主要取决于线路不平顺的激扰.

对比表2中各转向架轮轨磨耗功均值可知,有线路激扰时,各转向架轮轨磨耗功均值都较无线路激扰时有所增加,但各转向架增加幅度有较大差异.如三大件普通转向架、侧架交叉支撑转向架和副构架径向转向架在无线路激扰时总的轮轨磨耗功分别是125.38、82.39、29.28 N·m/m,而有线路激扰后对应值分别是151.81、127.86、85.59 N·m/m,相应增大1.21、1.55、2.92 倍,其中,普通三大件转向架的增长幅度最小,而副构架径向转向架增长幅度最大.但从总的轮轨磨耗功大小来看,普通三大件转向架仍最大,其次是侧架交叉支撑转向架,最小的还是副构架径向转向架.但有线路激扰后,其相对比值有所下降,如在无激扰时,3 种转向架总的轮轨磨耗功比是4.28∶2.84∶1,有线路激扰后则下降到1.77∶1.49∶1.综上所见,说明无论有无线路激扰,降低轮轨磨耗效果最好的是副构架径向转向架,其次是侧架交叉支撑转向架,最差的是普通三大件转向架.但存在线路激扰后,其相对优势会减弱.这表明,要降低轮轨磨耗除了改进转向架结构(如采用径向转向架)外,关键还是要提高线路质量等级,降低线路不平顺对车辆的激扰,且线路越平顺越光滑,径向转向架的结构优势就会越明显.

为进一步比较各转向架在不同曲线半径线路上降低轮轨磨耗的能力,图6比较了各转向架在线路不平顺激扰下,轮轨磨耗功随曲线半径的变化关系.从图6中可明显发现,在曲线半径R= 400~1 500 m范围内,无论是轮轨磨耗功极值还是轮轨磨耗功均值都随曲线半径增大而减小,说明曲线半径越大,轮轨磨耗越小.从图6(a)轮轨磨耗最大值比较看,侧架交叉支撑转向架值最大,而副构架径向转向架和普通三大件转向架大致相当.从图6(b)轮轨磨耗功均值比较看,最大的是普通三大件转向架,侧架交叉支撑转向架次之,最小的是副构架径向转向架,特别在曲线半径R< 800 m 时,差异较明显.随着曲线半径增大,差异变小,当曲线半径R> 1 000 m 后,其均值几乎相当.这说明从磨耗均值来看,相对普通三大件转向架,副构架径向转向架和侧架交叉支撑转向架都能降低轮轨磨耗,特别是在小曲线半径线路(R< 800 m),副构架径向转向架的径向能力突出,优势更为明显,但当曲线半径超过1 000 m 后,径向作用逐渐弱化,使用径向转向架降低轮轨磨耗的效果会大大降低.

表2 车辆曲线通过的轮轨横向力极值和轮轨磨耗功均值(有线不平顺激扰)Tab.2 Peak values of lateral force and mean values of wear power while negotiating curve (with track irregularity excitation)

图6 曲线半径对各转向架轮轨磨耗功的影响(有线路不平顺激扰)Fig.6 Effects of curve radius on wheel/rail wear power of different bogies (with track irregularity excitation)

3 结 论

(1)若单以轮对摇头角作为货车转向架径向能力评价指标比较看,曲线通过时,副构架径向转向架的轮对摇头角和前后轮对摇头角差都最小,且曲线半径越小(R< 800 m),其径向优势越明显.

(2)若以轮轨横向力和轮轨磨耗功两项评价指标比较看,在小曲线半径(R< 800 m)线路,副构架径向转向架表现最好,侧架交叉支撑转向架次之,普通三大件转向架最差;但随着曲线半径加大,轮轨磨耗差异逐渐缩小,特别当曲线半径超过1 000 m 后,侧架交叉支撑转向架和福构架径向转向架的磨耗已基本相当.表明在小半径曲线(R< 800 m),使用副构架径向转向架在降低轮轨磨耗上具有较大优势,但在大曲线半径(R> 1 000 m)或直线线路,径向作用逐渐弱化,使用径向转向架降低轮轨磨耗的效果会大大降低.

(3)在有线路激励后,各转向架的轮轨动力作用会明显加大,特别是轮轨磨耗功成倍增加,将加剧轮轨磨耗.从各转向架的轮轨横向力和轮轨磨耗功评价指标比较来看,尽管副构架径向转向架在有线路激扰后还是表现更好,但相对无线路激扰时,其优势会明显减弱.

致谢:西南交通大学牵引动力中心王开云研究员、赵春发研究员对论文的指导和建议;湖北民族学院博士科研启动基金资助项目(MY2015B009)的支持.