新型装配式UHPC华夫型上翼缘组合梁受力性能

张清华 ,韩少辉 ,贾东林 ,卜一之

(西南交通大学土木工程学院,四川 成都 610031)

钢-混凝土组合结构桥梁是指将钢梁与混凝土桥面板通过抗剪连接件连接成整体并考虑共同受力的桥梁结构形式,传统钢-混凝土组合梁的混凝土桥面板存在自重偏大和负弯矩区易开裂两类关键问题[1-4].为防止负弯矩区混凝土开裂,往往需要通过某种措施在混凝土桥面板内引入预压应力,如张拉钢丝束(钢绞线)、预压法、支座位移法等以及各种方法的综合应用[3-5].通过施加预应力来改善负弯矩区混凝土抗裂性会使耗费大幅度增加,导致组合桥与其他桥型的竞争力降低[6].国内外学者对改善负弯矩区抗裂性进行了系统研究,提出了采用新型剪力连接件等多种措施来改善负弯矩区抗裂性能[7-8].同时,人力成本迅速提高和快速、绿色、环保施工要求日益迫切,新型装配式组合梁相对于传统现浇组合梁优势突出,是桥梁工程的重要发展方向.新型装配式组合结构桥梁研究的关键问题之一是发展能够有效改善负弯矩区抗裂性能的适用结构体系[9-10].

超高性能混凝土(ultra high performance concrete,UHPC)作为一种新型的水泥基材料,具有超高强度、高韧性和良好耐久性等优异性能,可显著降低混凝土桥面板厚度和提高负弯矩区抗裂性,已成功应用于工程实践[5-6,11-14],引入该材料可望有效解决传统钢-混凝土组合梁负弯矩区的抗裂问题.同时,预制装配式施工可提高混凝土浇筑质量,大大缩短施工周期,提高资源利用率,有效降低建设成本,满足绿色、高效、环保的要求[15-17].基于以上认识,引入UHPC 华夫板[18-20]代替普通混凝土桥面板,提出了一种新型组合梁——装配式UHPC 华夫型上翼缘组合梁:该新型组合梁由预制UHPC 华夫板和两片工字钢梁组成,二者通过新型剪力连接件(组合榫)连接成协同受力结构,并以一座跨径布置为50 m + 80 m +50 m 的典型3 跨连续梁桥为研究对象,对其在典型桥梁结构中的适用性、受力性能、合理结构体系以及适用的剪力连接件形式进行了研究.

1 结构的提出

以一座跨径布置为50 m + 80 m + 50 m、宽度为12 m 的典型3 跨连续梁桥为工程背景进行相关研究.装配式UHPC 华夫型上翼缘组合梁主梁截面由两片3 m 高工字钢梁及纵横向加劲板(UHPC 华夫板)组成,二者通过现浇组合榫型剪力槽形成组合受力体系,主梁截面尺寸如图1(a)所示.UHPC 华夫型上翼缘由顺桥向2.5 m 长预制板单元通过现浇湿接缝连接而成,湿接缝宽70 mm.UHPC 华夫型上翼缘总高度260 mm,其中面板厚度为60 mm,纵、横肋高度均为200 mm,间距均为600 mm;为脱模方便,纵、横肋均采用上宽100 mm、下宽90 mm的梯形截面.UHPC 华夫型上翼缘的具体形式如图1(b)~(e)所示.由于横桥向钢主梁间距较大,在车辆荷载作用下UHPC 华夫型上翼缘横肋底缘将产生较大的横向拉应力,故在UHPC 华夫型上翼缘中施加横向预应力,使横肋中产生32 MPa 的压应力以改善UHPC 华夫型上翼缘横向受力性能.横向预应力筋布置位置如图1(c)所示.

2 新型装配式组合梁有限元分析

2.1 第1 体系应力计算

采用有限元计算软件Midas/Civil 建立结构整体的有限元模型,如图2所示.钢材及UHPC 材料特性参数如表1所示.模型中新型组合梁采用梁单元模拟,梁截面特性通过截面特性计算器将UHPC换算为钢材得到.为准确模拟施工过程,组合梁截面形成过程采用施工阶段联合截面模拟.为尽可能减小中支座负弯矩段UHPC 华夫型上翼缘纵肋底缘及面板纵向拉应力,采用先架设边、中跨跨中华夫板单元,再架设中支座附近区域华夫板单元的施工顺序,且在架设中支座负弯矩区域华夫板单元之前对边、中跨正弯矩段组合梁进行压重,压重荷载大小为40 kN/m.整体模型中考虑的荷载主要有结构自重、70 mm 沥青铺装层、车道荷载(含冲击荷载)以及压重荷载.其中,沥青铺装层和华夫板横肋仅考虑其重量而不考虑其对新型组合梁刚度的贡献.

根据弯矩和轴力计算结果,通过初等梁理论计算UHPC 华夫型上翼缘面板和纵肋底缘拉应力,结果表明:在1.2 倍恒荷载及1.4 倍活荷载组合作用下,中支座截面UHPC 华夫型上翼缘面板和纵肋底缘最大拉应力分别为5.9 MPa 和4.7 MPa,远低于UHPC 的抗拉强度设计值[5].

2.2 中支座负弯矩区梁段模型分析

选取中支座附近20 m 长的梁段为研究对象,利用通用有限元软件ANSYS 建立节段有限元模型(考虑到组合梁截面对称性,仅建立半桥宽梁段模型,同时在对称面上施加对称约束),如图3(a)所示.为建模方便,模型中UHPC 华夫型上翼缘和工字钢梁均采用实体单元模拟,单元类型分别为SOLID65和SOLID45.不考虑钢梁与华夫型上翼缘之间滑移的影响,将二者接触部位做共节点简化处理.由于UHPC 华夫型上翼缘为重点关注部位,将中支座处钢梁下翼缘竖向位移和水平位移约束.考虑到梁段两端竖向位移已在整体模型中体现,故将梁段端截面竖向位移约束.

图1 新型装配式UHPC 华夫型上翼缘组合梁Fig.1 Novel prefabricated composite girder with the top flange of UHPC waffle deck panel

图2 典型三跨连续梁桥整体计算模型Fig.2 Whole bridge model of the typical three-span continuous bridge

表1 材料特性Tab.1 Material property

该梁段模型中考虑的荷载主要有结构自重、70 mm 沥青铺装层、车辆荷载以及UHPC 华夫型上翼缘中横向预压应力.其中,沥青铺装层仅将其自重转化为均布荷载施加于桥面板之上,不考虑其对组合梁的刚度贡献及对局部轮载的扩散效应.通过计算华夫型上翼缘纵、横向影响线并考虑实际车道布置位置确定车辆荷载最不利加载位置.综合纵、横桥向不同荷载工况组合,该梁段有限元模型共分析了9 种加载工况(图3(b)).

由中支座梁段模型分析得出的UHPC 华夫型上翼缘纵肋底缘拉应力和面板拉应力为第2 体系应力,按照应力叠加法[21],应分别与第1 体系下纵肋底缘拉应力和面板拉应力叠加,得到UHPC 华夫型上翼缘各部位应力如表2所示,表中应力以拉应力为正.

图3 中支座负弯矩区梁段模型及其加载工况示意(单位:m)Fig.3 The local model and load modes of the mid-support region girder (unit: m)

表2 华夫型上翼缘各部位应力计算结果Tab.2 The calculated stress at parts of the waffle deck panel

从表2可以看出:在恒载和车辆荷载共同作用下,UHPC 华夫型上翼缘横肋不出现拉应力,面板最大拉应力为8.0 MPa,纵肋底缘最大拉应力为9.9 MPa,均低于配筋UHPC 的抗拉强度设计值,且有较高的安全储备[5].

3 UHPC 华夫型上翼缘的合理结构体系

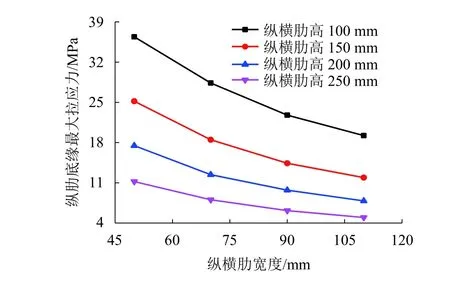

为确定UHPC 华夫型上翼缘的合理结构体系,以纵肋底缘最大拉应力最小为主要优化目标,探究纵、横肋高度、宽度、间距以及面板厚度等关键设计参数对UHPC 华夫型上翼缘受力性能的影响规律.选取纵、横肋高度100、150、200、250 mm,宽度50、70、90、110 mm,纵、横肋间距500、600、700、800、1000 mm,面板厚度40、50、60、70 mm 为参数组合,进行对比研究.考虑到参数组合较多,此处依次按照纵横肋高度和宽度最佳匹配、纵横肋间距最佳匹配以及最优面板厚度的顺序进行优化分析.

纵肋底缘最大拉应力随纵横肋尺寸变化规律如图4所示.从图4可以看出:(1)当纵横肋高度较小时,纵肋底缘拉应力随纵横肋宽度增加显著降低,当纵横肋高度较大时,纵横肋宽度对纵肋底缘最大拉应力的影响不显著;(2)当纵横肋宽度由50 mm 逐渐增大至110 mm 时,纵肋底缘最大拉应力不断减小,但当纵横肋宽度超过90 mm 后,纵肋底缘最大拉应力降幅明显减小,因此纵横肋宽度宜取为90 mm;(3)当纵横肋高度由100 mm 逐渐增大至250 mm时,纵肋底缘最大拉应力不断减小,但在纵横肋高度超过200 mm 后,纵肋底缘最大拉应力降低不明显.

图4 纵横肋尺寸对纵肋底缘应力影响Fig.4 Influence of sizes of longitudinal and transverse ribs on the stress at the bottom of longitudinal ribs

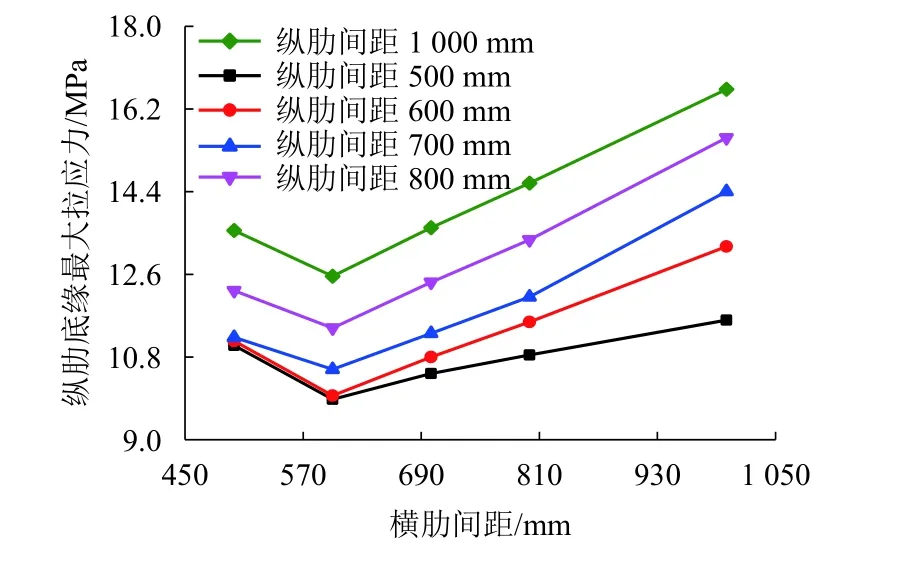

综合以上分析,综合考虑纵肋底缘应力安全储备和经济性之间的平衡,建议纵横肋宽度取为90 mm,高度取为200 mm.纵、横肋间距变化对UHPC 华夫型上翼缘纵肋底缘最大拉应力的影响规律如图5所示.从图5可以看出:(1)当横肋间距较小时,UHPC华夫型上翼缘自重增加明显,此时横肋间距的减小并不能使纵肋底缘受力状况得到改善;(2)当横肋间距超过600 mm 后,UHPC 华夫型上翼缘自重变化不再是纵肋底缘最大拉应力的控制性影响因素,随着横肋间距的增大,纵肋底缘最大拉应力近似呈线性增大;(3)当纵肋间距由500 mm 增大至700 mm,纵肋底缘拉应力变化较小;当纵肋间距超过700 mm后,纵肋底缘拉应力随纵肋间距增加显著.综合以上分析,纵肋间距宜取为700 mm,横肋间距宜取为600 mm.

图5 纵横肋间距对纵肋底缘应力影响Fig.5 Influence of space of longitudinal and transverse ribs on the stress at the bottom of longitudinal ribs

纵肋底缘最大拉应力和面板最大拉应力随面板厚度变化规律如图6所示.从图6可以看出:随着面板厚度的增加,纵肋底缘最大拉应力线性减小;面板最大拉应力随面板厚度变化较小.考虑到面板厚度增加对UHPC 华夫型上翼缘自重影响较大,面板厚度宜取为60 mm.

图6 面板厚度对纵肋底缘及面板应力影响Fig.6 Influence of thickness of top deck on the stress at the bottom of longitudinal ribs and top deck

4 不同类型剪力槽对组合梁力学性能的影响

剪力连接件作为UHPC 华夫型上翼缘与工字钢梁协同工作的连接构件,其受力性能对于新型装配式UHPC 华夫型上翼缘组合梁工作性能具有重要影响.为充分发挥装配式桥梁结构施工快速、施工质量易保证的优势,剪力连接件往往以“簇形”布置,并在UHPC 上翼缘相应位置设置一定大小的槽口,即所谓的剪力槽,现场浇筑剪力槽,形成剪力槽连接件.

组合榫型剪力槽宽度L、设置间距S以及剪力连接件类型是决定剪力槽工作性能的重要参数.为探究L与S的合理匹配,以及将其应用于新型装配式UHPC 华夫型上翼缘组合梁的可行性,以栓钉型剪力槽为对比,基于前文负弯矩区梁段模型,在钢混界面建立可考虑非线性荷载滑移的零长度弹簧单元,通过设置相应荷载滑移曲线来分别模拟组合榫型剪力槽以及栓钉型剪力槽.组合榫连接件总高度为160 mm,厚度为15.5 mm,相邻榫间距为200 mm;栓钉连接件高度为90 mm,直径为19 mm.典型组合榫连接件和栓钉连接件荷载滑移曲线如图7所示[22-23];组合榫型剪力槽布置形式如图8所示.栓钉型剪力槽布置形式与组合榫型剪力槽相同,栓钉布置间距为150 mm.

图7 典型组合榫连接件和栓钉连接件荷载滑移曲线Fig.7 Typical load-slide curves of composite dowels and shear studs

图8 组合榫型剪力槽布置形式Fig.8 Layout of the composite dowel-type shear pocket

参考国内外相关研究成果[20,24],针对组合榫型剪力槽以及栓钉型剪力槽,分别选取剪力槽宽度400、600、800、1 000 mm,间距300、600、900、1 200 mm为参数组合进行对比研究.

图9、10 分别为新型装配式组合梁UHPC 华夫型上翼缘纵肋底缘最大拉应力以及钢混界面纵、横向最大滑移量随组合榫型剪力槽以及栓钉型剪力槽尺寸、设置间距变化规律.

图9 组合榫型剪力槽参数变化对新型组合梁影响Fig.9 Parameter influence of the dowel-type shear pocket on the novel composite girder

图10 栓钉型剪力槽参数变化对新型组合梁影响Fig.10 Parameter influence of the stud-type shear pocket on the novel composite girder

从图9、10 可以看出:(1)考虑钢混界面滑移效应计算新型装配式组合梁UHPC 华夫型上翼缘纵肋底缘拉应力与不考虑钢混界面滑移效应相比,计算结果有所增大,对于组合榫型剪力槽,增幅在17.2%以上;对于栓钉型剪力槽,增幅在45.8%以上.表明界面滑移效应对计算结果具有显著影响,不考虑该效应将得到偏于不安全的计算结果.(2)UHPC 华夫型上翼缘纵肋底缘最大拉应力受剪力槽尺寸影响相对较小,受剪力槽设置间距影响较大,当剪力槽设置间距由300 mm 增至1 200 mm,UHPC上翼缘纵肋底缘最大拉应力增幅达47.2%,由此可知,小尺度密集型(尺寸小、间距小)剪力槽使钢混界面剪力分布趋于均匀,可显著降低UHPC 华夫型上翼缘纵肋底缘拉应力.(3)采用组合榫型剪力槽新型装配式组合梁钢混界面纵横向滑移均处于弹性阶段.采用栓钉型剪力槽新型装配式组合梁钢混界面纵横向均出现塑性滑移.同时,与采用栓钉型剪力槽相比,采用刚度更大的组合榫型剪力槽上翼缘纵肋底缘拉应力更小,更适合作为新型装配式UHPC华夫型上翼缘组合梁的剪力连接件.(4)钢混界面纵向滑移受剪力槽尺寸、间距以及连接件形式影响较大,当剪力槽设置间距较小时(300~600 mm),钢混界面纵向滑移随剪力槽宽度增大近似呈线性减小;当剪力槽设置间距较大时(600~1 200 mm),剪力槽尺寸对钢混界面纵向滑移影响显著减小;采用组合榫型剪力槽新型组合梁钢混界面纵向滑移更小,约占采用栓钉型剪力槽钢混界面纵向滑移量的54.9%~67.9%.(5)钢混界面横向滑移量与纵向滑移量相比同样不可忽视,以栓钉型剪力槽为例,钢混界面横向最大滑移量约占钢混界面纵向最大滑移量的56.3%~87.4%.(6)新型装配式组合梁钢混界面横向滑移随剪力槽设置间距增大近似呈线性增大,随剪力槽宽度增大而减小.综合以上讨论,同时结合装配化施工特点,将组合榫型剪力槽作为新型装配式UHPC 华夫型上翼缘组合梁的剪力连接件,剪力槽宽度取为600 mm,间距取为600 mm.

5 结 论

(1)引入UHPC 华夫板代替普通混凝土桥面板,提出一种新型组合梁——装配式UHPC 华夫型上翼缘组合梁.该类结构在有效解决传统钢-混凝土组合梁负弯矩区的抗裂问题的同时,可实现预制装配式施工,在绿色、高效、环保方面具有突出优势.该结构在典型连续梁桥中具有较好的适用性,是一类具有广阔应用和发展前景的新型组合结构.

(2)在最不利荷载工况作用下,研究对象UHPC华夫型上翼缘面板和纵肋底缘最大拉应力分别为8.0 MPa 和9.9 MPa,均低于配筋UHPC 的抗拉强度设计值,且有较高的安全储备.

(3)对于UHPC 华夫型上翼缘的合理结构体系进行的系统研究表明,以纵肋底缘最大拉应力为控制指标的条件下,UHPC 华夫型上翼缘的合理设计参数为:纵横肋宽90 mm、高200 mm,纵肋间距700 mm,横肋间距600 mm,面板厚60 mm.

(4)组合榫型剪力槽是适用于新型装配式UHPC 华夫型上翼缘组合梁的剪力连接件.相对于栓钉型剪力槽而言,采用组合榫型剪力槽的条件下,华夫型上翼缘纵肋底缘拉应力更小,钢混界面纵横向滑移处于弹性阶段,综合考虑结构受力性能和装配化施工特点,剪力槽宽度和间距宜取600 mm.