大理岩真三轴单面卸荷条件下加卸载试验研究

许文松 ,赵光明 ,孟祥瑞 ,李英明 ,蔡金龙 ,高 亮

(1.安徽理工大学煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001;2.安徽理工大学能源与安全学院,安徽 淮南 232001;3.皖西学院建筑与土木工程学院,安徽 六安 237012;4.神华神东煤炭集团有限责任公司布尔台煤矿,内蒙古 鄂尔多斯 017209)

随着我国交通隧道建设、矿藏资源越来越频繁地向地下深入,由高应力造成的工程灾害也日益增多,尤其是岩爆的发生,对安全生产构成严重的威胁[1].研究表明,岩爆多发生在掌子面附近,并随着掌子面的前进被动向前推移,且发生的时间也存在不确定性[2-4].这些因素导致在地下工程开挖过程中无法准确地预测、预报及防治工程岩爆灾害的发生.

为深入探索高应力条件下岩爆发生的机理,学者们开展了大量的实验研究,取得了诸多研究成果.Li 等[5]利用挪威花岗岩,研究了单轴压缩条件下长方体试样板裂破坏的形成条件.Lee 等[6]利用花岗岩进行室内双轴压缩试验,发现了V 型破坏形成过程中的板裂现象.黄达等[7]通过常规三轴压缩试验,对花岗岩脆性破坏及应力跌落规律进行了研究.李地元等[8]根据3 种不同应力路径下的花岗岩三轴加、卸载试验,分析了花岗岩在不同路径下的破坏特征、变形特征及其强度特征.但是,巷(隧)道掘进开挖导致围岩应力发生改变,实质上是第三主应力单面卸荷第一主应力加载,采用真三轴单面卸荷加、卸载试验才能达到真正的围岩状态卸荷.

岩石真三轴试验是一种最全面的强度试验,它不仅是建立强度准则的重要资料,更是检验岩石强度准则的最有效依据.岩石真三轴试验通过试件3 个垂直方向的主应力独立加载、水平方向的一个面突然卸载,来模拟地下工程中开挖后产生临空面导致岩爆发生的现象.许多专家学者[9-13]采用真三轴试验机对高应力条件下的硬岩做了岩爆试验研究,认为巷(隧)道开挖过程实质上是一个卸荷过程,地应力一部分以能量的形式随开挖面释放,围岩发生瞬时回弹变形;另一部分则向围岩深部转移,发生应力重分布和局部区域应力集中,并不断调整,以期达到与当前环境相适应的新平衡状态.同时把岩爆分为瞬时岩爆、标准岩爆和滞后岩爆3 种类型,提出了时滞性岩爆的概念.可见,岩爆的发生机制分为两种:一种是由于高地应力条件下,岩石聚集了大量的应变能,开挖导致围岩体瞬时回弹,超过其承载强度产生的强烈卸荷现象;另一种是开挖围岩发生瞬时回弹,未超过其承载强度,在应力重新分布的过程中,产生局部应力集中,导致围岩体破坏产生的强烈卸荷现象.因此,对岩石的第三主应力单面卸荷加、卸载破坏研究显得极为重要.

针对上述情况,笔者首先分析了高应力巷道开挖围岩失稳过程机理,概化出能量积聚型单面卸荷破坏和单面卸荷应力集中型破坏两种物理工程模型;然后依托于真三轴扰动卸荷岩石测试系统,对两个物理模型的应力-应变规律、破坏特征和强度特征进行研究,修正了广义Hoek-Brown 强度准则,并验证了其合理性,对于控制地下工程灾害、保障施工安全具有重要的指导意义.

1 巷(隧)道开挖围岩失稳机理分析

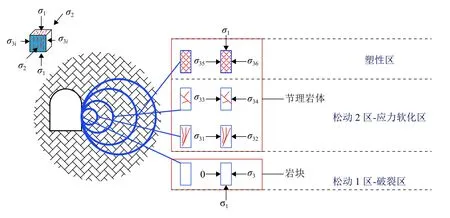

深埋巷(隧)道在开挖前,岩体在原岩应力的作用下处于三维应力平衡状态.巷(隧)道的开挖导致原岩体内部产生临空面,围岩产生瞬时回弹,从而打破原始平衡,所引起的卸载效应使原来处于三向受力状态的围岩向临空面运动,围岩在切向相互挤压加剧的情况下形成应力集中(如图1所示).其中,σ1、σ2、σ3分 别是第一、第二和第三主应力;σ3i(i=1,2,···,6)代表距洞壁不同距离的第三主应力,在不断的应力集中过程中,第一主应力表现为加载,第三主应力方向为卸载,其破坏问题与连续加载情况下的破坏机理不同.总体来说,巷(隧)道的附近围岩的围压环境由以前的高围压环境转变为低围压环境.

对岩石应力路径的研究,最早可追溯到Von[14]和Boker[15]在Prandtl 教授指导下进行的大理岩三轴试验.Von[14]所做试验从静水压力状态(σ1=σ2=σ3=P)开始,保持 σ2、σ3固 定,不断增加 σ1直至岩样破坏;Boker[15]试验同样从静水压力状态开始,保持σ1、σ2固定,减少 σ3直至岩石破裂;这两个著名的试验表明岩石的破裂过程与应力状态类型和应力路径相关.通常单面卸荷或者双面卸荷,加、卸荷路径分为两种:一种是第三主应力卸载,加载第一主应力;另一种是第一主应力不变,第三主应力卸载,这种卸荷路径最危险[16].而本文的卸荷与弹塑性力学里面加、卸载准则的卸荷不同,其实质是卸围压,而屈服面(临空面)上加载,屈服面(临空面)发展至破坏面,直至岩石破坏.

根据上述分析,本文针对高应力巷(隧)道开挖围岩破坏形式,概化出能量积聚型单面卸荷破坏和单面卸荷应力集中型破坏两种模型.能量积聚型单面卸荷破坏是指深部或者强烈地质构造运动区,高围压下岩体积聚的大量弹性应变能在开挖卸荷过程中因原岩应力超过围岩承载能力急剧释放而产生卸荷破坏的现象.单面卸荷应力集中型破坏是指处于高应力状态下的岩体开挖后,引起围岩应力重新分布,临空面附近的围岩产生应力集中,当次生应力超过围岩的承载极限时岩体产生破坏的现象.

图1 巷道开挖模型Fig.1 Roadway excavation model

2 真三轴单面卸荷试验

2.1 试验设备

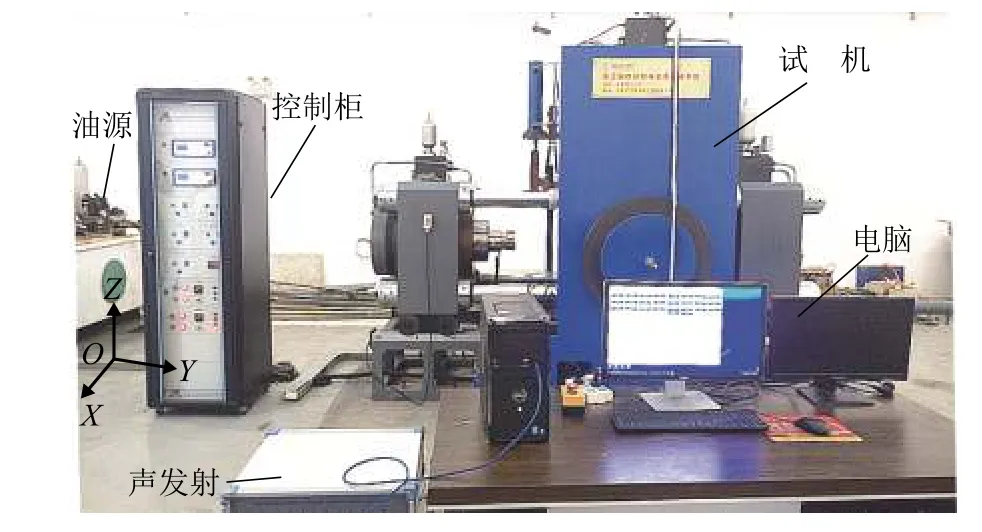

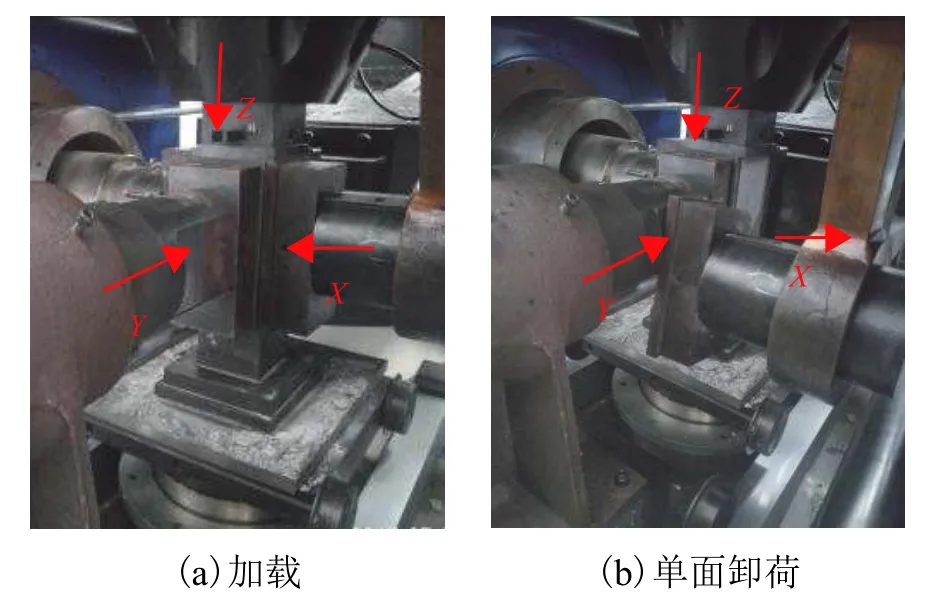

试验所采用的真三轴扰动卸荷岩石测试系统(见图2),通过3 个相互垂直方向独立加载,水平方向一个面单独突然卸载,暴露试件的一个侧表面,模拟地下工程中开挖后产生临空面和岩体积聚能量向临空面方向释放而产生破坏的现象.系统垂直方向(Z)加载油缸最大载荷5 000 kN;扰动油缸安装在垂直加载框架的下横梁上,最大动态荷载500 kN;水平方向(X、Y)的两个加载油缸最大载荷均为3 000 kN;其中一个油缸为动态油缸,用于快速卸载;加卸载采用全数字伺服测控器控制,为确定岩体发生破坏的应力状态提供了必要的手段.

图2 真三轴扰动卸荷岩石测试系统Fig.2 True-triaxial unloading disturbance testing system

2.2 试验方案

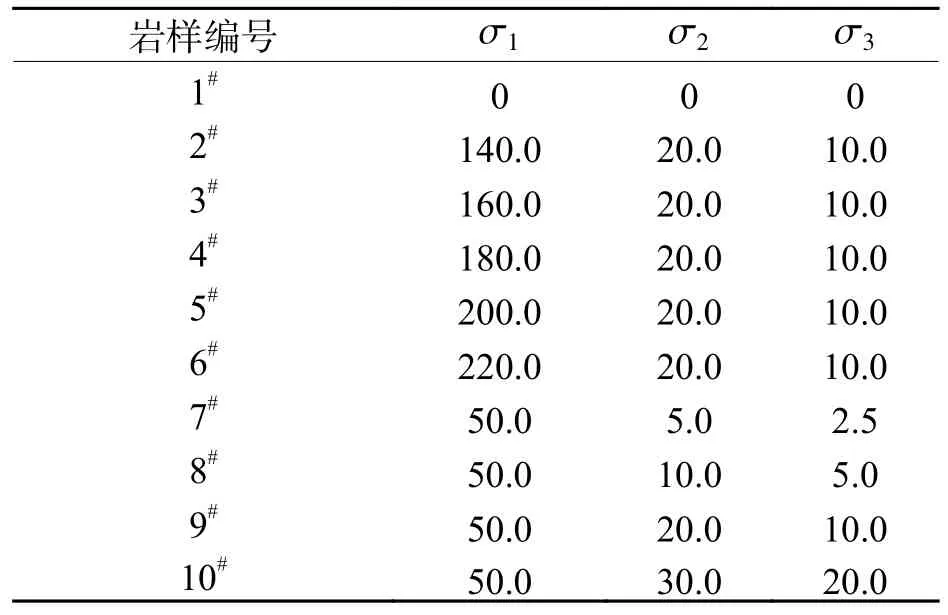

本试验主要模拟真三轴三向六面受力状态下能量积聚型单面卸荷破坏和单面卸荷应力集中型破坏试验,如图3所示.岩样采用完整性和均匀性较好的长方体大理岩,初始密度为2 758 kg/m3,含水量为0.02%,尺寸为100 mm × 100 mm × 100 mm.

(1)常规单轴压缩试验

为获得大理岩常规压缩强度、变形参数以及破坏特征,为真三轴三向六面受力状态下单面卸荷加卸载试验提供参考,本试验设计1#试样围压为0(如表1).为了更好地观察峰后变化曲线规律,试验采用变形方式加载(如图3(a)),加载速率为0.05 mm/min,图中,σ为应力.t为时间.

表1 初始应力值Tab.1 Initial stresses MPa

(2)能量积聚型单面卸荷破坏试验

为模拟深部高应力开挖巷道附近围岩体变形、破坏特征,采用高应力单面卸荷加卸载方式实现能量积聚型单面卸荷破坏试验.本试验试样为2#~6#,采用载荷控制加载,加载速率为0.5 MPa/s,试验过形成应力集中现象引起的破坏.本试验试样为7#~10#,采用载荷控制加载,加载速率为0.5 MPa/s,试验过程应力加载路径如图3(c)所示.X、Y和Z方向以0.5 MPa/s,加载至设定的初始应力水平(如表1),达到初始应力水平后,Y和Z 方向保持应力不变,X方向的一个面以50 mm/s 速度进行瞬态卸载(如图4(b)),随后Z方向以0.5 MPa/s 速度进行加载,直至破坏.程应力加载路径如图3(b)所示.首先X,Y和Z方向以0.5 MPa/s 速度加载至设定的初始应力水平(如表1),达到初始应力水平后(如图4(a)),Y和Z方向保持应力不变,X方向的一个面以0.05 MPa/s速度进行卸载,直至为0.

(3)单面卸荷应力集中型破坏试验

模拟深部巷道开挖后,原来处于三向受力状态的围岩向临空面运动,围岩在切向的相互挤压加剧

图3 试验加卸载路径示意Fig.3 Loading and unloading paths in tests

图4 岩样放置空间位置示意Fig.4 Pictures of marble sample installation

3 应力-应变曲线分析

3.1 应力-应变曲线对比分析

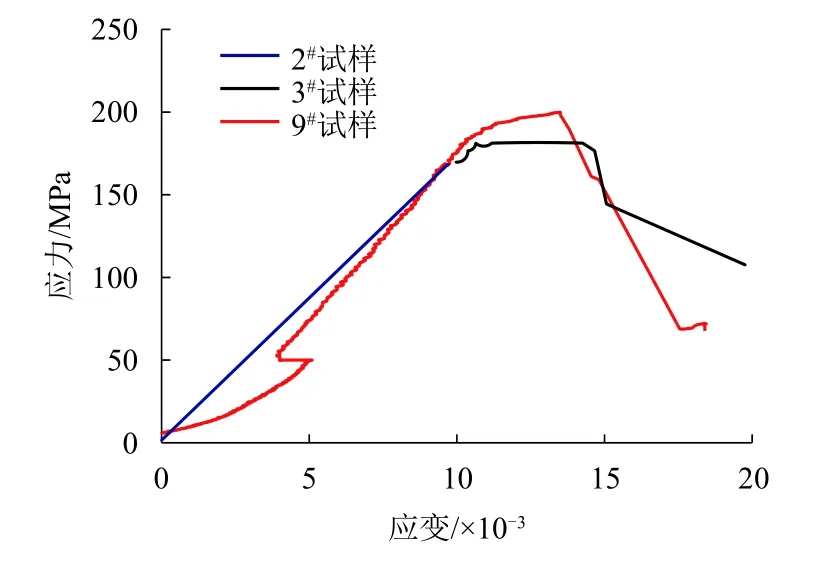

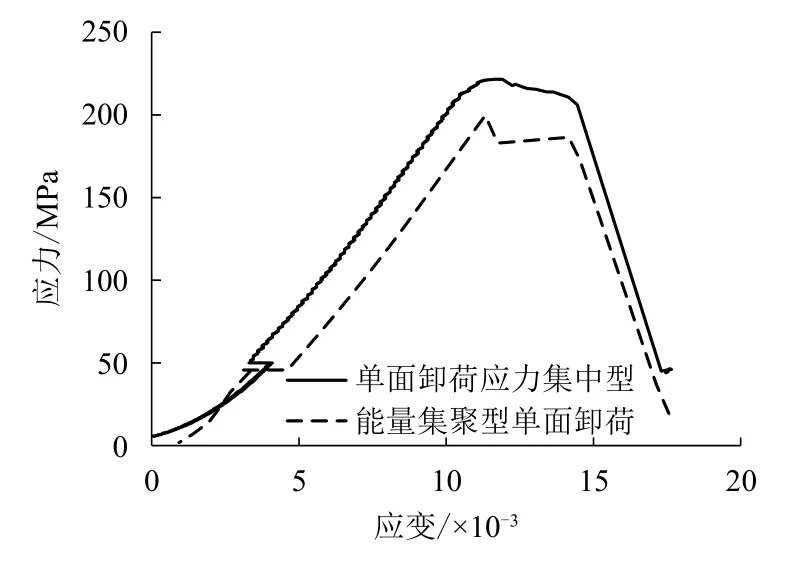

为了更好地分析不同加卸载方式对岩样破坏的影响,对2#、3#、9#岩样进行对比分析,应力-应变曲线如图5所示.由于第一主应力和第三主应力单面卸荷是导致岩样破坏的根本因素,因此应力-应变曲线中的应力采用 σ1和 σ3的差值.2#、3#试样为能量积聚型加卸载模式,首先对岩样进行三向六面加压至初始载荷,2#试样初始载荷 σ1、σ2、σ3分别为140、20、10 MPa,3#试样初始载荷为160、20、10 MPa,随后对第三主应力进行单面卸荷至破坏.9#岩样采用应力集中型加卸载模式,首先对9#岩样加载至初始载荷σ1、σ2、σ3分别为50、20、10 MPa,然后第三主应力单面瞬态卸荷,再进行第一主应力加载至破坏.

由图5可以看出,初始荷载σ1、σ2、σ3分别为140、20、10 MPa 时,单面卸荷岩样未发生宏观破坏;当σ1、σ2、σ3分别为160、20、10 MPa 时,单面卸荷岩样发生宏观破坏.采用应力集中型单面卸荷加载,初始载荷σ1、σ2、σ3分别为50、20、10 MPa时,其破坏强度为200 MPa,采用能量积聚型单面卸荷同围压卸荷,当轴压小于峰值的70%时,σ3单个方向卸荷,岩样不发生破坏;随着轴压的增大,在峰前的80%,岩样发生破坏,说明卸荷比加载更容易破坏.

图5 加、卸荷应力-应变曲线对比Fig.5 Stress-strain curves under loading and unloading conditions

3.2 能量积聚型单面卸荷破坏应力-应变曲线

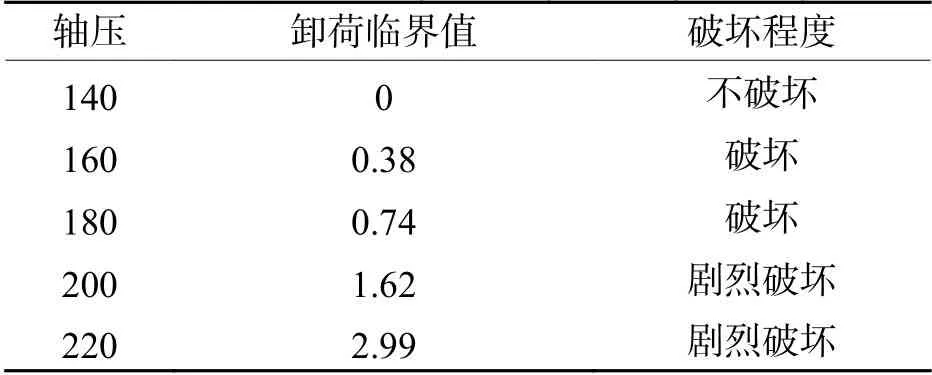

岩样在三向六面加压至初始载荷后,随后继续加载 σ1,σ1增加到设定值140、160、180、200、220 MPa,分别为同围压峰值的70%、80%、90%、100%、110%,再进行 σ3单个方向卸荷.如图6所示,随着卸荷面应力的减小,岩样出现扩容现象,由于第二主应力的限制,扩容方向主要向卸荷面发展,轴向应力不变,应变持续增大,当卸荷面应力达到一定值时,导致岩样破坏;并且 σ3单个方向卸荷破坏临界值随着第一主应力的增加而增加.

图6 能量积聚型单面卸荷破坏应力-应变曲线Fig.6 Stress-strain curves of energy accumulation failure with single-face unloading

杨圣奇等[17]提出粗粒大理岩的临界围压为0.47 σc,σc代表单轴抗压强度,徐松林等[18]给出大理岩的临界围压为(0.85~1.00)σc,Singh 等[19]通过对201 组完整岩石的三轴试验结果分析,提出当临界围压约等于 σc时,一致性方差最小,Hoek[20]提出当围压超过 σc时,岩石进入从脆性阶段向延性转换.但其都没有考虑第三主应力单面卸荷和第一主应力大小的影响.由试验可得第三主应力单面载荷临界值如表2所示.由表2可以看出,随着轴压的升高其临 界 值 分 别 为0.038σ3、 0.074σ3、 0.162σ3、 0.299σ3.

本文根据第三主应力单面卸荷的临界值,拟合轴压和第三主应力单面卸荷临界值的非线性关系(如图7),曲线拟合度R2值高达0.989 23.图中,σ3cr为单面载荷得临界值,σD为轴压与第三主应力单面载荷差值.拟合曲线反映了第三主应力单面卸荷临界值随第一主应力变化的敏感性,通过曲线斜率可以看出,第三主应力单面卸荷临界值对第一主应力的增加是极其敏感的,当第一主应力超过其峰值后,卸荷面临界值快速增大,第一主应力哪怕是很微小的增加,都会引起最小主应力急剧增加.这就是说,只有巷道围岩第一主应力达到一定值后,才会出现板裂屈曲岩爆现象,且随着第一主应力的增加岩爆现象越剧烈.因此,可将巷道第一主应力和卸荷面临界值作为板裂屈曲岩爆发生的准则.

表2 第三主应力单面卸荷临界值Tab.2 Critical values of minimum principal stress under single-face unloading condition MPa

图7 轴向应力与卸荷面临界值拟合曲线Fig.7 Fitting curve for the critical values with single-face unloading vs.axial stress

3.3 单面卸荷应力集中型破坏应力-应变曲线

真三轴不同围压第三主应力单面卸荷后,继续加载的应力-应变曲线(如图8),与1#岩样无围压破坏岩样相比,应力集中型应力-应变曲线具有如下特征:在无围压的情况下,峰值为88 MPa,随着围压的增加,峰值点增大,分别为151、162、200、264 MPa,并且峰前曲线具有明显的屈服点,随着围压的增大,屈服点和峰值点增大,屈服点和峰值之间的曲线斜率较为平缓,对应的破坏现象是临空面出现劈裂破坏和岩体出现潜在剪切破坏.峰后应力-应变曲线较陡斜,当围压为30、20 MPa 时,峰后曲线最陡,峰后应变最小.说明随着围压的增大,破坏由张拉剪切复合破坏变成劈裂破坏,并且破坏越剧烈,发生岩爆的剧烈程度更大.

4 破坏特征分析

4.1 常规单轴压缩试验

常规单轴压缩试验中大理岩试样的宏观破坏主要为劈裂-剪切复合破坏(如图9).由于大理岩属于硬岩,脆性系数比较高,立方体试样在无围压情况下,楞角存在边界约束效应,在破坏过程中岩样的上部存在一条劈裂破坏面,与第一主应力面几乎处于平行状态,破坏后岩样表面存在剥落面;在岩样的下部存在一个主控剪切面,其面上存在大量的擦痕和细小岩样的碎块和粉末,这是在剪切滑移过程中抵抗载荷作用时由于应力集中而形成的二次剪切破坏所致.

图9 常规单轴压缩宏观破坏示意Fig.9 Conventional uniaxial compression failure

4.2 能量积聚型单面卸荷破坏试验

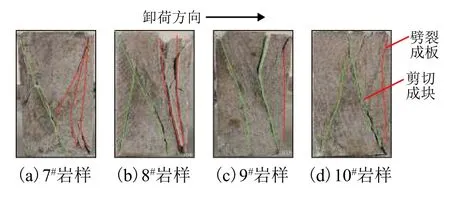

由于存在围压,在对岩样进行加载初始值(σ1=140,160,180,200,220 MPa)过程中,岩样处在弹性阶段,岩样未发生破坏.6#岩样在轴压为140 MPa(加载破坏峰值70%)时,未发生破坏.7#~10#岩样均发生板裂弹射后,临空面板裂破坏,并有白色的细岩粉;岩体内侧出现两条较大的剪切斜裂缝,缝内出现大量的白色细岩粉;伴随着轴向应力增大,板裂宽度增加岩样最终破坏形态(如图10).岩体板状劈裂以张性断裂为主,局部存在剪切应力作用,是一个“劈裂成板-剪断成块-块、片弹射”的渐进破坏过程.说明在进行 σ3单 面卸荷过程中,σ2限 制了岩样在σ1作用下侧向的扩张,致使其向临空面发展,持续的变形导致岩样从受压转换为致拉,当达到抗拉强度时,在卸荷面附近产生贯通岩样的纵向裂纹,使之成平行于卸荷面的岩板.随着卸荷面继续卸载,岩板达到屈曲临界值,伴随着多余能量的释放产生岩爆破坏.

图10 能量积聚型单面卸荷宏观破坏示意Fig.10 Energy accumulation failure of marble samples with single-face unloading

4.3 单面卸荷应力集中型破坏试验

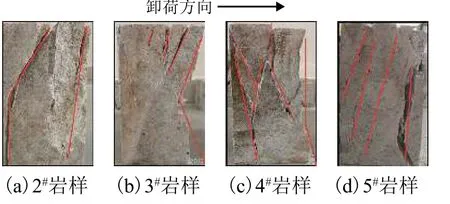

岩样在三轴加压至初始状态保持一定时间后,对第三主应力单面迅速卸荷,岩样处于微裂纹发育阶段,微裂纹数增多但未出现宏观裂纹岩样,随后σ1继 续加载,2#岩样在 σ1=142 MPa 时,发生劈裂破坏,中部有小块片脱落,达到峰值后临空面板脱落;3#岩样在 σ1=151 MPa 时,发生劈裂破坏形成板,伴随清脆的破裂声,达到峰值后,临空面板折断且发生弹射;4#岩样在 σ1=182 MPa 时,顶部出现少量弹射,随后发生板裂,具有较大声响,达到峰值后,临空面板折断且发生弹射;5#岩样在 σ1=225 MPa 时,发生劈裂破坏形成板,临空面局部脱落,达到峰值后,发生巨大声响.

图11 单面卸荷应力集中型宏观破坏示意Fig.11 Stress concentration failure of marble samples with single-face unloading

岩样破坏后的形态(如图11所示),2#~5#岩样在临空面都出现了板裂现象,呈现出片状、薄板状、楔形状3 种类型.说明在真三轴单向卸荷条件下有围压时出现张拉破坏;随着围压的增加,岩样破坏出现二元性,先发生张拉破坏,随后发生压剪破坏,临空面表面出现V 型破坏坑,离临空面较远的地方出现贯穿性剪切裂缝;围压增大到一定程度,岩样发生劈裂破坏,整个岩体呈现劈裂贯穿性裂纹.这说明在深埋高地应力巷道开挖过程中,两帮会产生一个瞬时的卸载效应,发生瞬时回弹变形,随着应力重分部和局部区域应力集中,超过围岩抗拉强度时,两帮会逐渐出现板裂、片帮、岩爆等事故.

5 强度特征分析

5.1 广义Hock-Brown 强度准则

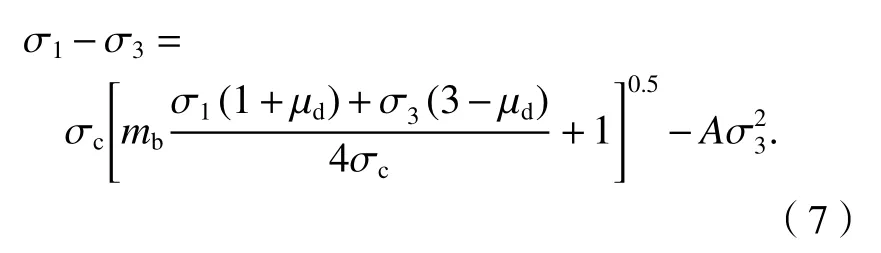

Hoek[20]针对1980年提出的强度准则的不足之处进行了改进,与岩石质量有关的mb、s、α参数发生了较大变化,提出广义Hoek-Brown 经验强度准则,其表达式为

式中:mb为 岩石的坚硬程度;mi为岩体的经验参数值;G为岩体质量指标;D为扰动系数;s、α为岩体特征有关的常数,对于完整岩石s= 1,α= 0.5.

5.2 修正广义Hoek-Brown 强度准则

Hoek-Brown 强度准则能推得岩体瞬时内聚力和瞬时摩擦角描述岩体的抗剪强度特性,更好地反映了岩体中或潜在破坏面上正应力的影响及岩体破坏的非线性特性,但是其适用范围是在轴对称加卸载条件下;在高应力第三主应力单面卸荷和第三主应力单面卸荷加载条件下,存在单面卸荷临界破坏值和加载破坏值,其值相对于轴对称加卸载值较小.针对上述情况,对广义Hoek-Brown 强度准则进行修正.

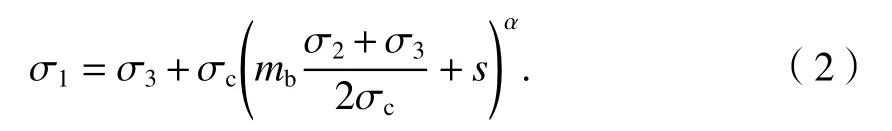

Singh 采用 σ2和 σ3的 平均值代替了 σ3,修正了Hoek-Brown 强度准则[21]为

Lode 参数是常用的应力状态表征量,表征了σ2和 σ1、 σ3的 相对比例 μd,见式(3).

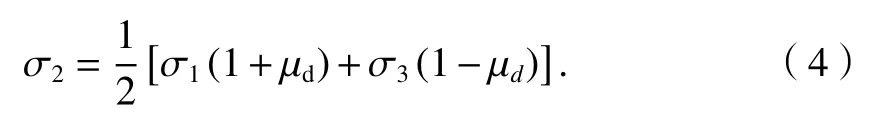

第二主应力表示为

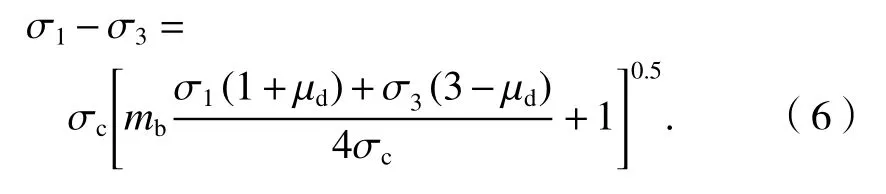

将式(4)代入式(2)中,整理得

对于完整岩石,s= 1,α= 0.5,整理可得

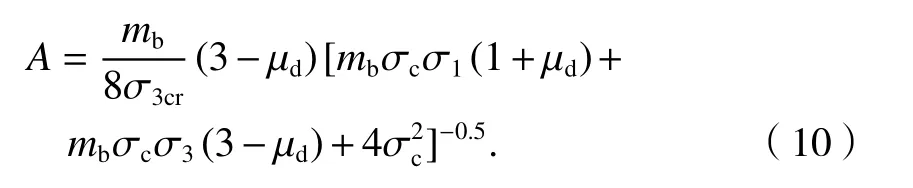

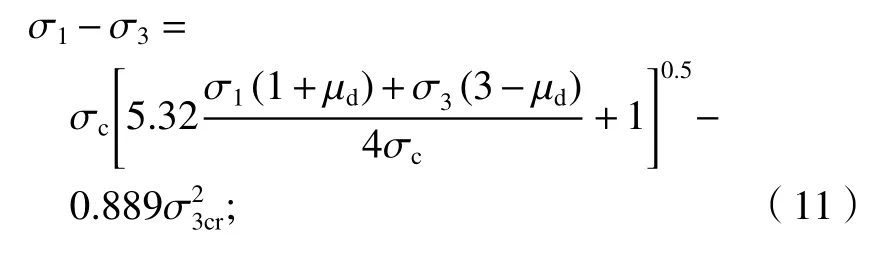

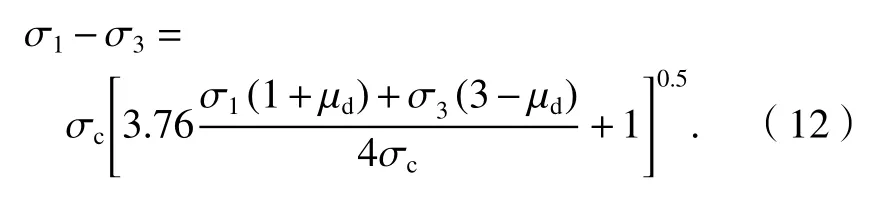

对于给定 σ2、σ3,单面卸荷破坏时偏应σ1-σ3误差为Aσ23,其中,A为与岩石类型有关的系数,σ2

3是基于真三轴试验结果(拟合度比较好),则改进的Hoek-Brown 经验强度准则可以写成

由文献[22]可知,σ3趋近于临界围压,其曲线梯度趋于0,即

对式(7)中 σ3求微分得到

临界状态,σ3=σ3cr,由式(8)、(9)得

5.3 基于修正广义Hoek-Brown 强度准则试验数据结果分析

利用高应力真三轴第三主应力单面卸荷和真三轴第三主应力卸荷加载试验的数据,讨论修正Hoek-Brown 强度准则的实用性.

由式(3)、(6)、(7)、(10),可以得出能量积聚型单面卸荷破坏修正公式为

单面卸荷应力集中型破坏修正公式为

为了说明修正Hoek-Brown 强度准则的合理性,在不同条件下进行了能量积聚型单面卸荷破坏和单面卸荷应力集中型破坏试验,如图12所示.

图12 修正Hoek-Brown 强度准则验证试验Fig.12 Validation of modified Hoek-Brown strength criterion

由图12可知:当初始围压 σ1=2 00 MPa,σ2=30 MPa,σ3=10 MPa 时,根据能量积聚型单面卸荷破坏试验,得出第三主应力卸荷面临界值为2.21 MPa,由式(10)反演mb值 为3.973 98,与修正mb值相比,误差为25.3%;当初始围压 σ1=5 0 MPa,σ2=30 MPa,σ3=10 MPa 时,根据单面卸荷应力集中型破坏试验得出的轴压为222 MPa,由式(11)反演mb值为3.973 98,与修正mb值相比,误差为20.83%.通过上述验证可以发现,与文献[22]相比,修正的广义Hoek-Brown 强度准则对高应力大理岩第三主应力单面卸荷和第三主应力卸荷加载破坏具有更好的实用性.

6 结 论

(1)揭示了巷(隧)道开挖面附近围岩失稳的机理,通过第三主应力单面卸荷不同应力加卸载路径模拟了能量积聚型和应力集中型两种物理工程破坏模型.且对两种破坏模型进行对比分析,同围压情况下,卸荷破坏强度是加载破坏强度的80%,岩体卸荷比加载更容易破坏.

(2)能量积聚型单面卸荷破坏,在进行第三主应力 σ3单面卸荷过程中,随着轴压的升高,劈裂成板的厚度增大,卸荷临界值也增大,破坏消耗的能量减小,多余能量的释放变多,产生的破坏剧烈强度增大.单面卸荷应力集中型破坏,在第三主应力单面瞬时卸荷时,岩样存在瞬时扩容阶段,轴向应变发生回弹;在应力达到峰前时,存在屈服阶段有明显的屈服点,随着围压越高,屈服点和峰值点增大,由局部张拉-劈裂-剪切复合性破坏发展成整体劈裂破坏.

(3)Hoek-Brown 强度准则适用范围都是在轴对称加卸载条件下进行的;在高应力第三主应力单面卸荷和第三主应力单面卸荷加载条件下,存在单面卸荷临界破坏值和加载破坏值,修正Hoek-Brown强度准则,并验证了其合理性.