基于MBD技术的隔舱分段三维工艺设计

罗 金, 夏勇峰, 瞿雪刚

(沪东中华造船(集团)有限公司, 上海 200129)

0 引 言

船舶智能制造技术是以数字化、网络化、智能化为基础,将设计、生产、管理与服务等进行有机融合的一种技术。由于传统二维图纸工艺信息表达不直观,施工人员对图纸信息的理解容易出现偏差,欧美、日韩等部分先进造船企业已将基于MBD(Model Based Definition)的三维数字化设计技术运用至船舶产品的方案设计、制造、管理及售后服务中[1]。目前,中国造船企业在船舶设计中利用三维模型进行工艺设计的水平还很低,设计人员一般很难连续考虑工艺方案中各方面的问题,通过虚拟仿真技术来验证工艺的合理性更是处于起步阶段。本文以建造工艺复杂的不锈钢化学品船隔舱分段作为研究案例,借助国产SPD造船设计软件、虚拟仿真软件以及三维技术通信软件,基于统一的三维模型,采用“所见即所得”的人机交互式设计手段,在设计的中间过程不断迭代优化,最终形成一套具备生产实践意义的三维工艺设计解决方案。

1 基于MBD技术的三维工艺设计策划

1.1 三维工艺设计流程框架

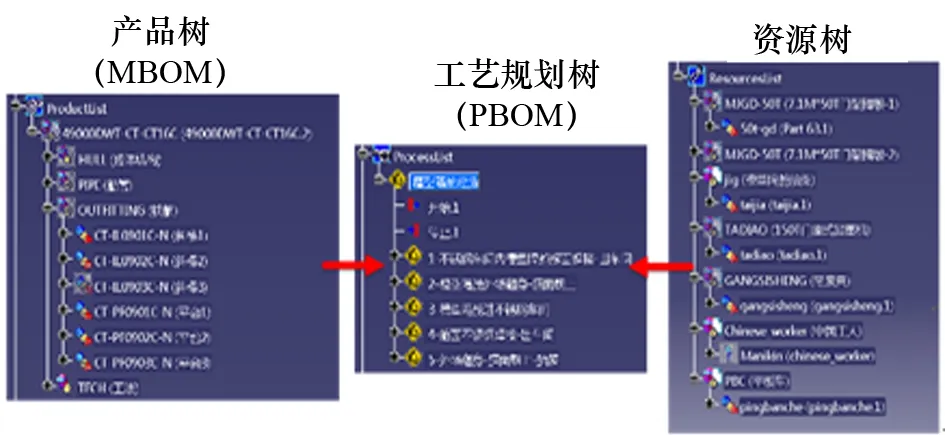

借鉴飞机制造领域三维工艺设计流程,建立船舶产品三维工艺设计流程框架,如图1所示。利用SPD软件对隔舱分段进行完整性建模,形成产品结构(EBOM),解决船舶产品的功能形态问题,即造什么样的船的问题;对船舶产品进行工程分解,得到中间产品的划分方案以后,利用DELMIA进行隔舱中间产品的设计,包括船体结构、舾装件、工艺加强件等内容,形成产品的装配结构(MBOM),解决中间产品的分解设计问题;相对于传统的设计,基于MBD的三维工艺设计还需增加一个工艺规划(PBOM)的阶段,即利用虚拟仿真手段对隔舱分段的建造过程进行流程设计和生产推演,最终形成三维作业指导文件,PBOM决定了中间产品何时、在哪、由谁来建造。通过MBOM与PBOM的结合,完整地解决怎样设计造船的问题。三维作业指导文件设计结束后,以三维模型交付物的形式传递至车间现场,进行隔舱中间产品的实际建造。

图1 船舶产品三维工艺设计流程框架

1.2 不锈钢化学品船隔舱分段建造工艺流程

与传统的二维工艺设计相比,三维工艺设计对工艺细节的描述更为清晰,但与此同时也对设计人员提出了更高的要求。对于一艘新设计的船舶,为了提升设计的效率和质量,可对它所包含的分段进行归类,对于相似的分段,可提取出典型的分段预先进行建造策划。由于三维工艺设计耗时较多,在正式开展三维工艺设计之前,需要利用前期策划这一有力的工具,搭建起详细设计与生产设计之间的桥梁,绘制一份典型的分段建造工艺流程图,并由设计人员与生产部门共同评审,典型分段的建造工艺流程图规定了该类型分段的建造工艺原则。

在分段建造工艺流程的策划中,必须贯彻中间产品流程化设计的核心理念,因此,可以利用已有的EBOM模型,根据各个生产阶段的要求,以中间产品完整性的思路来设计隔舱分段的建造工艺流程,如图2所示,必须包括船体结构、舾装、场地、工装、设备、人员、工序等信息。这份图纸定稿之后,作为一份原则性的工艺文件供设计人员使用,避免设计人员在后续更为详细的三维工艺设计中出现原则性错误。

2 基于MBD技术的隔舱分段三维工艺设计

2.1 构建隔舱中间产品工艺模型

利用SPD软件构建隔舱模型,建立一棵EBOM树,该树中包含隔舱结构、液货管系、管支架、斜梯以及平台。为了减少对计算机资源的无效占用,利用接口软件对SPD模型及工艺加强模型进行轻量化处理,转化成3D XML或CGR格式的轻量化面片模型,并将其导入到DELMIA的装配设计模块中进行中间产品的定义。中间产品是三维装配设计的核心,前期工法策划对各阶段中间产品的范围进行了明确的定义。在DELMIA中,利用装配设计模块对隔舱进行装配划分,将结构作为中间产品的载体,把铁舾、管系、管支架以及工艺加强件作为附着物归属到中间产品中,在软件中映射出了一颗新的MBOM树,并将其存储为PRODUCT文件,供后续交互式工艺仿真使用,如图3所示。

图2 不锈钢隔舱分段的建造工艺流程

图3 隔舱设计模型到中间产品建造模型的转化

利用三维设计软件对仿真过程中涉及的虚拟胎架、门架等工装设备进行建模,利用DELMIA中的DPM模块,导入前期设计好的隔舱中间产品PRODUCT文件,再导入资源设备模型。根据工法策划设定的工艺阶段,在产品树、资源树和工艺树中对应的节点建立联结,完成PBOM树的构建。在具体的施工工艺设计中,建立隔舱结构、舾装件、工装件和作业工序的关联关系,形成了“产品-资源-工艺”[2]的一体化递进式工艺设计体系,如图4所示。

图4 隔舱中间产品、资源和工艺的联结关系

2.2 人机交互式工艺仿真设计

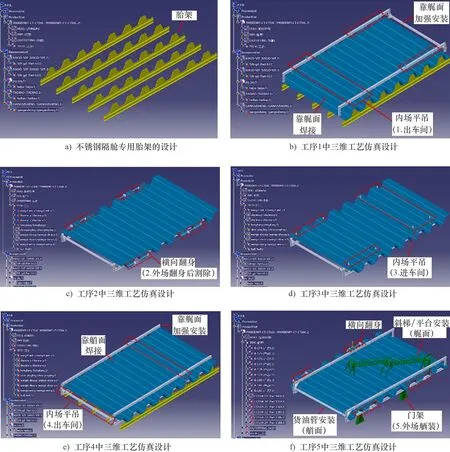

人机交互式工艺仿真设计是指利用隔舱分段的工艺模型,对每个工序的工艺节点进行细化,在虚拟环境下对零部件、设备的运动以及人体模型的动作进行模拟,检验施工过程的可行性,并完成对工艺方案的评估和优化。如图5所示,通过ACE的Plant layout模块对不锈钢车间的预埋铁位置进行建模并设计不锈钢隔舱的专用胎架。在工序1中,根据隔舱分段槽型构件相对于胎架的位置,逐个进行零件的装配及靠艉面焊缝的焊接,由于受到门宽的限制及桥式起重机类型的影响,焊接结束后,继续安装靠艉面的工艺加强件和吊环,并将其平吊出不锈钢车间。在工序2中,隔舱两侧横向翻身的吊马须在外场进行安装,翻身结束后,须对吊马进行割除,以便隔舱顺利通过车间大门。在工序3中,槽型隔舱的艏端面安装桥式起重机平吊吊环,为进一步减少拆除连接板给不锈钢板带来的损坏,可将吊环设置成艏端面加强可以利用的连接板形式。在工序4中,进入内场车间以后,隔舱重新落胎,完成靠艏面焊缝的焊接及加强的安装,利用加强上的吊马,将其吊运出车间。在工序5中,继续安装横向的翻身吊马,将隔舱进行翻身,使其艉面朝上,艏面搁置在门架上,方便艉面斜梯、平台的安装以及艏面液货管、管子支架的安装。三维工艺设计突破了设计专业的限制,以一种新的中间产品思路有序进行。

图5 隔舱分段三维工艺设计过程

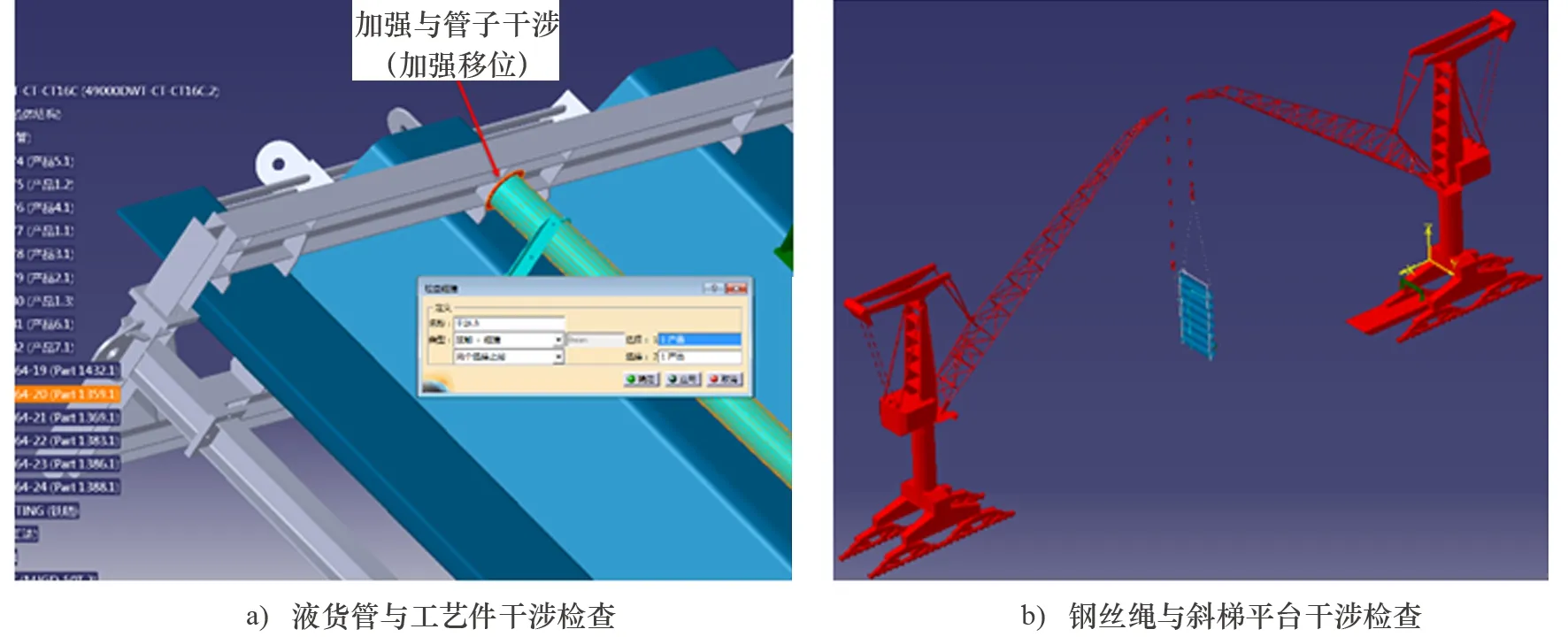

一项完善的工艺必定是逐步迭代优化的。在人机交互式的三维虚拟环境下,基于中间过程的递进式优化设计,可以有效减少设计人员考虑不周等问题。如图6所示,利用动态干涉检查功能,可以检查工艺件与舾装件的干涉情况,在发现液货管与工艺件干涉时,可以移动工艺件的位置或者修改管段的长度。此外,检验后道工序是否会影响前道舾装件的完整性安装也十分重要,如隔舱总组过程中,检查门座式起重机的钢丝绳与隔舱上斜梯平台的干涉情况,若总组过程的确会造成分段阶段安装的斜梯平台的损坏,那么就调整吊点布置或者将铁舾件的安装阶段由分段阶段移至总段阶段,从而实现整个工艺流程的优化。

图6 隔舱工艺流程的动态干涉检查

2.3 人机工程评估

考虑到船舶行业的特点,目前在船舶的实际建造过程中,人是一项非常重要的生产资源,工人的心理及生理状态在很大程度上影响着施工的效率和质量,因此,利用虚拟仿真技术分析建造工艺过程中的人机工程要素非常有必要。人机工程技术运用生理学、心理学和其他相关知识,把工人、机器、环境视为一个统一的整体,并对该系统进行整体的研究和改善,使“人-机-环境”达到最佳匹配状态,保证工人在一个安全、高效的环境下工作[3]。

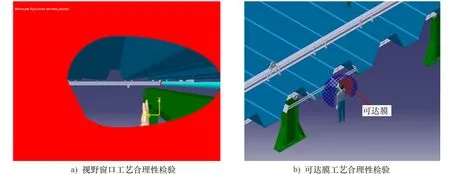

在不锈钢隔舱的舾装施工过程中,由于部分液货管及其支架处于槽型隔舱与门架之间,因此可以通过DELMIA中的Vision Window(视野窗口)和Reach Envelope(可达膜)来进行工艺合理性检验[4]。如图7所示,视野窗口可以模拟施工工人的视野范围,可达膜用球状面模拟工人手持焊枪所能触及的范围。借助上述工具,设计人员完全可以站在虚拟工人的角度来确认液货管的安装工艺是否合理,如果装焊操作空间太小,可进一步调高隔舱与门架之间垫木的高度,从而设计出合理的舾装施工工艺。

图7 虚拟人的视野范围及装焊操作空间检验

船舶建造属于高强度的体力劳动,为保证工人的工作效率,使工人能够舒适、自然、持久地工作,有必要在设计施工工艺时将工人动作的舒适度纳入考虑范围,进行舒适性分析,即主要对工人的操作姿势或动作是否舒适,操作次数是否过于频繁,承受的载荷是否过大等[5]进行分析。如图8所示,在进行槽型隔舱拼板焊缝打磨作业时,利用RULA Analysis工具对工人的姿势进行分析,该姿势的综合评分为7,说明不适合长时间保持,否则容易导致人体疲劳损伤。通过评分表还可以看出,分值较高的部位集中在颈部、躯干以及腿部,即意味着这些身体部位的负荷比较大,因此在详细的车间作业指导中,可以建议施工人员在打磨作业过程中,每隔15~20 min,站立活动腰部、腿部和颈椎,缓解累积疲劳。只有改善工人的施工状态,才能最终保证产品的施工质量。

图8 工人打磨姿势以及RULA分析结果

2.4 三维工艺文档设计

基于MBD技术的三维工艺设计要求最终能交付现场三维工艺模型,因而三维工艺标注极为重要。虚拟仿真结束后,形成了一个经过工艺优化和校验好的MBOM模型,将该模型导入3D VICOMPOSER中可以对其进行三维标注,三维标注包含设计、制造、管理中的各种尺寸、工艺、精度、物量等信息。如图9所示,通过Create Callouts功能,对隔舱中间产品的不同构件进行自动标注并生成BOM表格,该表中包含结构、舾装、工艺件等信息,通过软件将其转换为SVG格式,还可对隔舱中间产品的构件信息进行动态跟踪查看。例如,在三维环境下,当鼠标移动到某个液货管子零件时,可对该管段的编号、三维模型的位置以及BOM表中零件的名称进行绿色高亮显示,这种设计表达方式极大地提升了图纸传递的信噪比,方便现场施工人员快速准确地找到该零件的工艺信息。

图9 隔舱分段三维标注设计

相对于利用二维图纸从事生产制造,人的大脑更适合在三维模型下直观地获取工艺信息进行生产作业。三维作业指导文件可有效避免工人对二维图纸理解和信息重构的偏差,从而极大地提升设计信息传递的质量及效率。如图10所示,利用3D VICOMPOSER可设计出PDF或HTML格式的三维工艺模型文件。该文件包含装配树,可展示不同施工阶段下所有的结构件、舾装件、工艺件等信息,工人还可对隔舱中间产品进行旋转、平移,缩放、隐藏等三维动态浏览操作。该三维工艺文档还能支持尺寸的测量及三维注释,从而实现生产意见的快速反馈。通过开发专用的三维作业书模板,还可嵌入施工动画、BOM、工时、HSE、精度、检验、物流、场地、人员、开工完工时间等信息,从而让现场施工人员快速理解施工工艺流程,真正实现“傻瓜造船”。

图10 隔舱分段三维作业指导文件设计

3 结 论

基于MBD技术的三维工艺设计采用一种“所见即所得”的递进式设计手段来处理工艺规划问题。这种设计模式可突破人脑短期记忆的限制,将设计人员的创造性思维进行拓展,利用虚拟仿真等技术,对各种设备资源及施工人员进行建模和建造流程预演,让工艺更为贴近生产实际。由于设计人员在一个可记录中间过程的三维环境下工作,通过逐次迭代优化,能够对施工的工艺流程进行科学的设计。

本文以不锈钢化学品船隔舱分段设计为例,基于SPD国产软件,结合虚拟仿真软件,利用三维工艺设计的理念,对产品完整性建模、建造虚拟仿真以及三维工艺文档设计进行阐述。经实践证明,三维工艺设计基本上打通了三维模型从产品设计到生产建造的数据链路。在基于MBD技术的三维工艺设计过程中,统一的三维模型不仅代表了一个新的设计载体,更代表了一种在不同阶段可由不同设计人员对统一模型进行定义的设计思路的转变,从而实现了工艺模型的逐步完善与优化。