4 900 t沥青船货物加热系统设计

芮晓松, 冯国增

(1.中航鼎衡造船有限公司, 江苏 扬州 225217; 2.江苏科技大学 能源与动力工程学院, 江苏 镇江 212003)

0 引 言

沥青来源广泛,是道路建筑、房屋建筑、水工建筑、化工建筑、防腐防湿、涂料工业以及碳石墨材料等领域的重要材料和原料。随着中国经济的快速发展,公路建设正在快速进行,作为高速公路的主要原材料,沥青的需求也在不断攀升。受技术条件限制,目前国内生产沥青的质量很大部分达不到高等级公路的要求,国外的优质廉价沥青开始受到追捧。国外的沥青生产大多集中在北美、中东等地区,为满足沥青运输,沥青船被广泛使用[1-2]。

沥青船的货物加热有导热油加热和蒸汽加热两种方式[3]。

导热油加热系统与蒸汽加热系统相比有以下优点:(1)工作系统压力低;(2)系统效率高;(3)导热油对系统能起到一定保护作用,因为导热油对管路内壁无腐蚀;(4)导热油具有抗热裂化和抗化学氧化的性能,传热效率佳,散热快,热稳定性好;(5)导热油加热系统具有良好的调节性能,温度控制精度高,可以在更宽的温度范围内满足不同温度加热、冷却的工艺需求,或在同一个系统中用同一种导热油同时实现高温加热和低温冷却的工艺要求;(6)导热油可泵温度很低,且无冰冻危险;(7)设备少,减少加热系统的初始投资和操作费用。

导热油加热系统与蒸汽加热系统相比有以下缺点:(1) 导热油温度超过380 ℃时,稳定性变差,易氧化分解;(2)导热油有泄漏风险,易烫伤人员,更有发生火灾的危险,因此系统对工艺要求高。

综上所述,导热油加热系统的优点大于缺点,因此4 900 t沥青船的货物加热系统采用导热油加热系统。

沥青船的货物一般通过舱内加热盘管进行加热。介质为导热油。热油锅炉、热油循环泵、加热盘管以及连接管构成导热油加热系统。热油锅炉将导热油加热到满足最终加热或保温所需温度,并用热油循环泵输送至各货舱加热盘管对货物进行加强,降温后的热油又回到热油锅炉,整个循环完成,货物加热系统不断重复这种循环以达到货物加热和保温的目的[4]。

1 导热油加热系统主要设备

(1) 导热油加热锅炉。船用导热油加热锅炉大多以燃油为燃料。加热锅炉一般均配置能燃烧柴油和重燃油的双燃料燃烧器。在海洋工程中加热炉通常配置能燃烧柴油、重燃油和天然气的三燃料燃烧器。

(2) 废气导热油加热锅炉。废气导热油加热锅炉按加热方式可分为直接加热式和间接加热式:直接加热式是导热油直接与管内废气进行热交换;而间接加热式是废气先与中间加热管进行热传递,然后中间加热管再与导热油进行热交换。

(3) 导热油循环泵。循环泵常用转子泵或离心泵,在大容量系统中离心泵居多。循环泵的材质建议采用耐热材料以满足输送高温导热油的需要。采用金属端面密封对泵进行密封。采用耐高温轴承或水冷却轴承作为循环泵的轴承。

(4) 导热油膨胀柜。导热油受热后体积膨胀显著,膨胀率远大于水。温度升高100 ℃,体积膨胀率可达8%~10%。为满足导热油受热膨胀、透气、补油和溢流所需,导热油膨胀柜满足在冷却状态下其容积不小于系统内所有导热油体积的25%,且需设置在整个系统的最高位置[5]。

2 导热油加热系统型式

2.1 循环回路型式

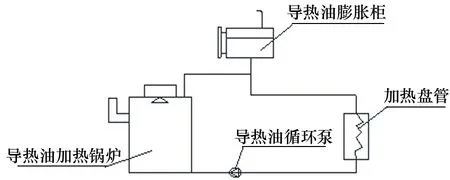

(1) 单循环系统。单循环系统如图1所示,由导热油加热锅炉、导热油膨胀柜、导热油循环泵、加热盘管组成。系统优点是系统及其操作简单,初始投资少,维护费用低。

图1 单循环系统

(2) 双循环系统。双循环系统如图2所示,由导热油加热锅炉、导热油膨胀柜、导热油外循环泵、加热盘管、热交换器、导热油内循环泵组成。此系统可防止有毒物质进入机舱,载运有毒化学品或闪点低于60 ℃的液货船舶多采用双循环系统。

图2 双循环系统

内外循环系统分开,保证当单个系统发生故障时,另一个系统还能维持正常工作。外循环系统的工作压力相对较低,加热盘管处出现泄漏的可能性降低。但系统初始投入费用较大[6]。

2.2 导热油循环泵布置型式

注入式热油系统是在回油管路上设置导热油循环泵,此系统的优点是泵内的导热油温度较低,泵的密封性好,不易泄漏,但导热油加热锅炉的出口管路上须装有安全阀。吸出式导热油加热系统将导热油循环泵设在导热油锅炉后,泵内导热油温度较高,这种布置对泵的密封材料要求较高,但可以省掉安全阀。

为减少泄漏,通常采用注入式系统较多。每个导热油加热系统至少设有两台导热油循环泵和过滤器,以便互为备用。

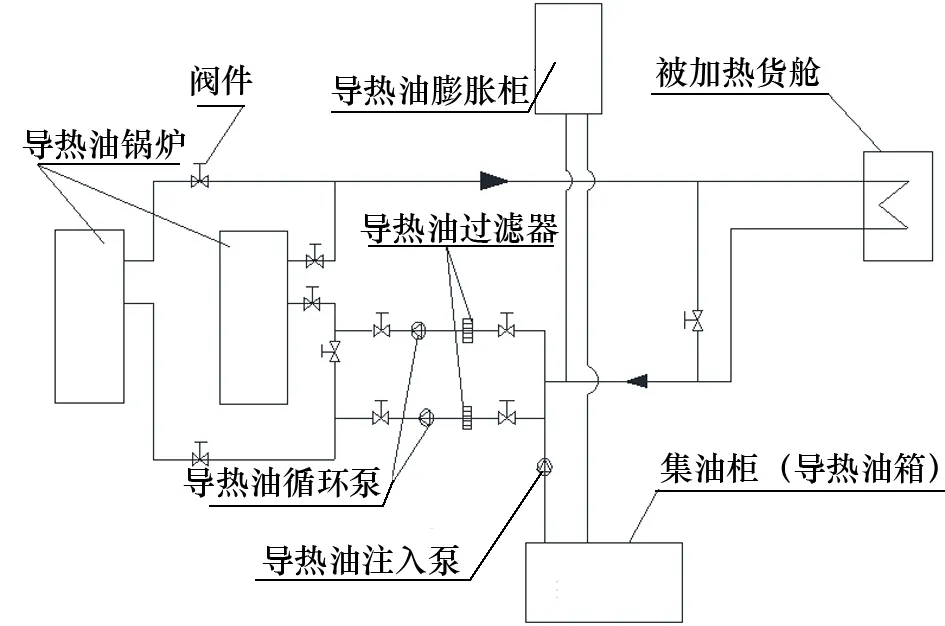

3 导热油加热系统原理

沥青船导热油加热系统原理如图3所示,在该循环回路中,导热油经过注入泵进入导热油锅炉被加热至工作温度,然后输送至货舱,通过加热盘管对沥青进行加热。在回路中可利用阀件的开关调节流量,同时导热油膨胀柜保证管路压力在合理范围内。过滤器的作用是去除油内杂质,确保导热油的导热性良好,且可以防止管路内热阻增加[7]。

图3 沥青船导热油加热系统原理图

4 加热系统的设计选型

4.1 导热油的选择

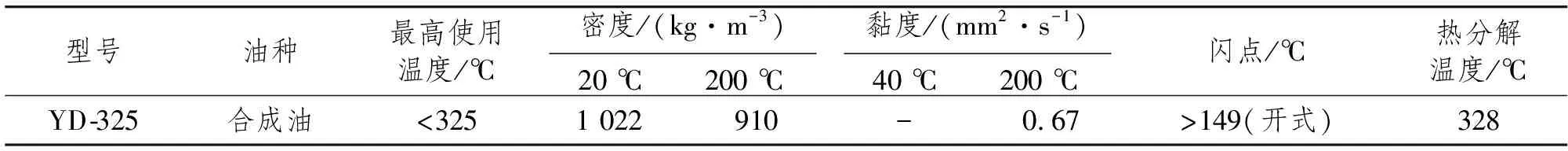

导热油的选择主要取决于:温度范围(最低、最高)、油膜温度、使用工况、导热油价格、环境条件和使用便利性。导热系数大、比热容高、热效率高且经济效益好;拥有较长的使用寿命;为避免引起火灾危险,应具有较高的闪点、自燃点和沸点,黏度及凝固点要低[8]。选择导热油参数如表1所示。

表1 导热油参数

4.2 导热油锅炉的设计选型

要选择合适的加热锅炉,需知货舱所需的加热量,加热量可通过计算获得[9]。

沥青加热所需热量计算公式为

Q=Q1+Q2

(1)

式中:Q1为沥青散热的热损耗;Q2为沥青加热升温所需的热量。

沥青保温时所需热量Q1计算公式为

Q1=K·A·(Tm-Tn)

(2)

式中:K为舱壁传热系数,W/(m2·K);A为舱壁散热面积,m2;Tm为货舱温度,℃;Tn为环境温度,℃。

沥青加热升温所需的热量Q2计算公式为

Q2=W·c·(Tr-T0)

(3)

式中:W为被加热沥青的质量,kg;c为沥青的比热容,kJ/(kg·K);Tr为沥青的终温,℃;T0为沥青的初温,℃。

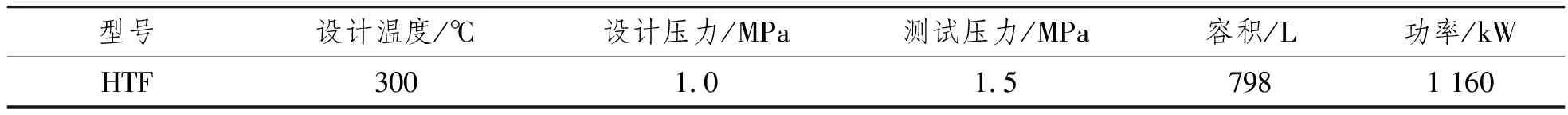

左右货舱容积相同,经计算:货舱加热最大总负荷为734.632 kW,最大流量为23.508 m3/h。考虑到导热油锅炉的供热能力及整个系统的裕度,设计因数取1.5,选用锅炉的功率至少为1 101.948 kW,最终选用功率为1 160 kW的锅炉。选用锅炉型号及参数如表2所示。

表2 锅炉型号及参数

4.3 导热油循环泵的设计选型

(1) 导热油循环泵排量qv0可由下式估算:

(4)

式中:qv0循环泵总容量,m3/h;Φ为导热油加热所需总热量,kJ/h;ρ为导热油密度,kg/m3;c1为导热油比热容,kJ/(kg·K);Δt为导热油加热炉进出口温度差,K。

被加热的货舱对导热油加热锅炉出口温度有严格要求,而对回油温度要求相对较松,只需达到加温要求即可。在实际选取时综合考虑运行、工作要求,出油、回油温差Δt选择在40~55 ℃,以满足各项性能要求。

(2) 导热油循环泵出口压力P估算式为

P=P1+P2+P3

(5)

式中:P1为导热油加热锅炉内压力降,通常取0.2~0.3 MPa;P2为加热盘管的最大压力降,通常取0.12~0.25 MPa;P3为管路附件和总管的压力降,通常取0.1~0.2 MPa。

(3) 导热油循环泵数量。为保证系统的正常运行,各船级社都要求备用1台导热油循环泵,因此系统采用2台排量相同的导热油循环泵,管路设计使其能互为备用。

综上分析和计算,循环泵容量不小于25 m3/h,扬程不小于70.3 m。

4.4 导热油管系的设计与选型

(1) 管径的基本设计[10]。确定介质在管内的流速是管路设计的重要环节。流速高则管径小、管材省、成本低,而管径小易引起阻力增加、腐蚀加快;流速低则管径大、管材消耗多、成本高,但阻力小、泵的耗电低,当流速过低时会引起腐蚀。因此,须根据具体情况合理选择流速。

本船根据实际情况确定管内导热油流速为ν=0.5 m/s。

管径基本计算公式为

(6)

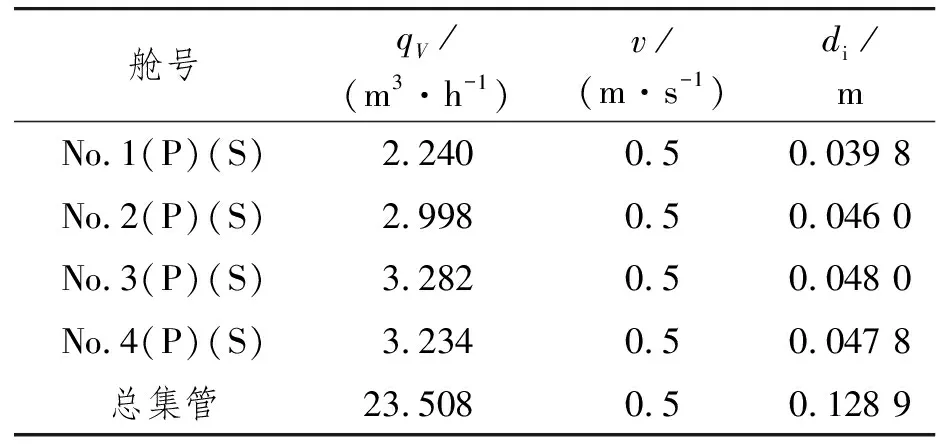

式中:di为管子内径,m;qV为体积流量,m3/h;v为管内流通流速,m/s。各舱室管内流速、流量和管径如表3所示。

表3 各舱室管内流量、流速和管径数据

(2) 加热系统管路壁厚计算。管子的壁厚须保证管子具有必要的强度及腐蚀裕度。对于常规管路而言,常按经验选取壁厚,而这些要求可作为校核之用;对于特殊的管路,在缺少经验数据时,可用以下公式作设计依据。

钢管最小壁厚计算式为

tm=t0+b+c0

(7)

式中:tm为钢管最小壁厚,mm;t0为基本计算壁厚,mm;b为弯曲附加裕量,mm;c0为腐蚀裕量,按规定选取,mm。

钢管基本计算壁厚t0为

(8)

式中:Pd为设计压力,MPa;D0为钢管外径,mm;[σ]为钢管许用应力,N/mm2;e为焊接有效因数,对无缝钢管、电阻焊和高频焊钢管,e=1。

弯曲附加裕量b应不小于:

(9)

式中:R为平均弯曲半径,通常R不小于3D0,mm。

钢管许用应力[σ]应取下列公式计算的最小值:

(10)

式中:σb为常温下的最小抗拉强度,MPa;σT,s为设计温度下的最小屈服强度,MPa;σT,D为设计温度下100 000 h内产生破断的平均应力,MPa;σT,C为设计温度下105h内产生蠕变的平均应力,MPa。

综合上述分析及相关公式的计算,结合船用无缝钢管选取标准及船舶无缝钢管系列尺寸,得出本船导热油管系参数如下:加热盘管外径×壁厚为60.0 mm×6.5 mm,使用Ⅱ级管;导热油管外径×壁厚为60 mm×4 mm,使用Ⅱ级管;总管外径×壁厚为168 mm×7 mm,使用Ⅱ级管。

4.5 加热盘管的长度设计

货舱加热盘管面积[11]按照以下步骤计算:

(1) 已知原始数据:沥青加热至规定温度所需热量、导热油在管内的流量、导热油流出的温度以及一定温度下导热油物性数据、沥青的参数。

(2) 计算管内放热系数h1。依据管内放热准则计算努赛尔数,再计算出管内放热系数h1。

管内传热准则公式为

(11)

式中:η为动力黏度,kg/(m·h),其下标f、w分别表示以流体平均温度及壁面温度计算。该式应用范围: 雷诺数Re>104,普朗特数Pr=0.7~16 700.0,管子长度与管径比L/d>60。

(3) 假设管外壁温tw,按t=(tw-t∞)/2计算定性温度,然后根据具体数据计算管外放热系数h2。根据管子是水平管和竖直管采用不同的计算公式。

水平管管外放热准则公式为

Nu′=0.53 (GrPr)0.25

(12)

竖直管管外放热准则公式为

(13)

(4) 计算整个系统的传热系数h0。

总传热系数h0公式为

(14)

式中:h1为管内放热系数,kJ/(m2·h·K);h2为管外放热系数,kJ/(m2·h·K);δ为管壁厚度,m;λ为导热系数,kJ/(m2·K);b1为管内壁污垢热阻,m2·h·K/kJ;b2为管外壁污垢热阻,m2·h·K/kJ。

(5) 计算加热盘管的面积。

加热盘管的面积计算式为

(15)

式中:h0为加热盘管传热系数(对钢管取h0=100~120 W/(m2·K),对铝黄铜管取h0=200~220 W/(m2·K);Δt1为导热油平均温度与被加热货物温度之差,℃。

如果管壁上的温度相差较大就需要重新假定t0并且重复上面的步骤计算,直至计算值与管壁上温度相差不大时,这时传热面积和总传热系数就是最后得出的结果。

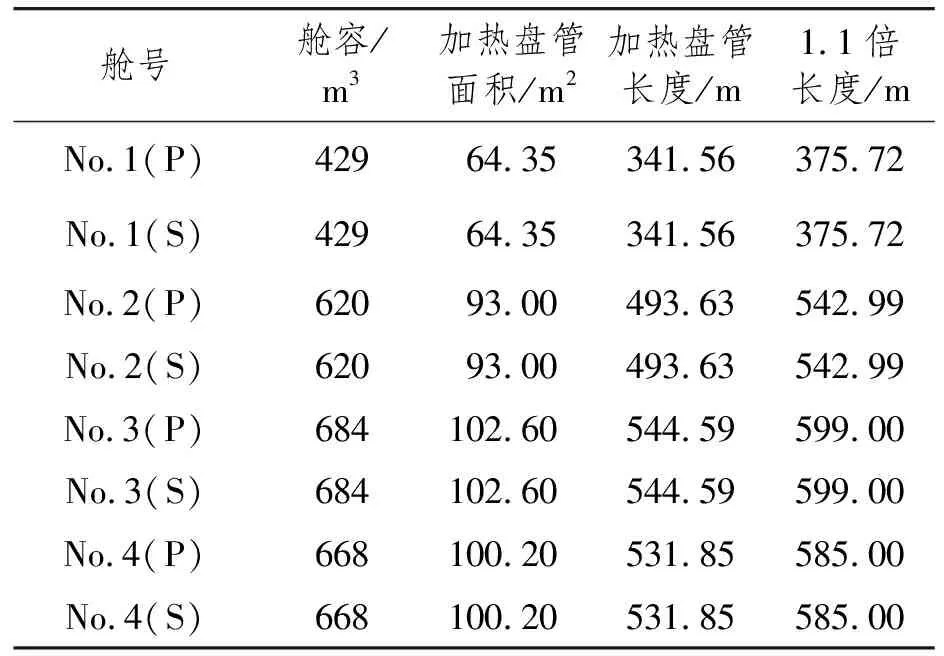

计算得到各货舱所需的加热盘管面积如表4所示。根据计算得到的货舱加热盘管面积,并结合各舱加热盘管的内径,可计算出该舱所需加热管长度。在计算值的基础上给定10%的裕量,计算得到各货舱加热盘管的长度。8个货舱加热盘管的总长度为4 205.42 m。

4.6 导热油膨胀柜的设计选型

膨胀柜的理论容积V估算式[12]为

V=K1·V0·β·(Th-T0′)×10-3

(16)

式中:V为膨胀柜估算容积,m3;K1为储存因数,约为1.5~2.0;V0为系统导热油总容积(导热油储存柜不计),m3;β为导热油体膨胀系数,1/(m3·K);Th为最高工作温度,℃;T0′为加热炉启动前导热油起点温度,℃。

根据计算,系统导热油的总容积约为10.5 m3。带入式(16),计算得V=3.23 m3。因此,膨胀柜的容积为3.23 m3。

表4 加热盘管面积及长度

4.7 导热油管路的隔热绝缘

为节约燃料、减少热力设备的燃料消耗,同时也为改善甲板环境、劳动条件,防止人员烫伤,需要在导热油管路上包扎热绝缘层以减少设备的散热损失。绝缘层外表温度不得超过50 ℃。

习惯上把常温下导热率小于0.2 W/ (m·K)的材料称为热绝缘材料或保温材料、隔热材料。大多数热绝缘材料是经过特殊加工后的产品,例如岩棉、矿渣棉、微孔硅酸钙、膨胀珍珠岩、膨胀蛭石和泡沫塑料等。

(1) 导热油管路隔热绝缘的基本要求:①为起到良好的隔热保温作用,材料的导热系数要小。②力学性能较好,有一定的抗压和抗拉强度,易加工成型。③具有足够的不吸水性和耐高温能力。隔热材料吸水后不应改变原有形状,最好采用不吸湿及不吸水材料。

为满足以上基本要求,本船采用的管路隔热绝缘材料由2部分组成:内衬为微孔硅酸钙,外套热塑预绝缘材料。微孔硅酸钙导热系数低,但易吸湿;热塑预绝缘材料导热系数相对较高,防水防湿性能好,在长期日照下不变形。

(2) 隔热层厚度估算。当已确定管子包扎隔热后表面温度时,按下式计算:

(17)

式中:t1为隔热包扎层厚度,m;D为隔热包扎层外径,m。

本船管路隔热层选用的材料为微孔硅酸钙,根据微孔硅酸钙的性能参数,参考硅酸钙隔热套管厚度选用表以及估算图表,确定隔热层的厚度为30 mm。

5 结 论

本文从实船建造的角度出发,进行一系列计算分析,阐述导热油加热系统在实际中的应用,并通过计算对沥青船所使用的导热油加热系统的设备及附件进行设计与选型,完成与船舶相匹配的一套导热油加热系统的设计。

4 900 t沥青船导热油加热系统采用两锅炉并联式的加热系统,系统为注入式系统,即循环泵布置在回油管路:系统采用2台1 160 kW的导热油锅炉,满足满载货物所需加热量;循环泵容量不小于25 m3/h,扬程不小于70.3 m,双泵一备一用;膨胀柜容积为3.23 m3;管路采用二级不锈钢管,参数如下:加热盘管外径×壁厚为60 mm×6.5 mm,使用Ⅱ级管;导热油支管外径×壁厚为60 mm×4 mm,使用Ⅱ级管;导热油总管外径×壁厚为168 mm×7 mm,使用Ⅱ级管。露天区域导热油管路采用隔热绝缘材料进行保温,保温层采用内衬微孔硅酸钙,外套热塑预绝缘材料的双层绝缘形式。