自行式模块化运输车运输分载梁设计

吕 超, 杨风艳, 单吉华, 张子良, 陈洪昌

(海洋石油工程(青岛)有限公司, 山东 青岛 266520)

0 引 言

应用于海洋石油结构物、陆地LNG的模块,在模块建造场地非滑道区域完成建造后,须使用自行式模块化运输车(Self-Propelled Modular Transporter, SPMT)运输,以完成场地运输及装船作业。SPMT主要应用于重、大、高、异型结构物的运输,使用灵活、装卸方便。其自身携带动力,可根据模块尺寸和质量,采用多列车并行,每一列车机械组装所需轴线数的方式进行模块场地内运输和装卸船作业,载重量可达约5万t。其主要在装备制造业、石油、化工、海洋石油、桥梁建造等工程领域被应用,是目前国内外应用范围非常广泛的一种模块运输车。由于模块形式千变万化,当模块下面用于布置模块运输车的空间受限时,使用的模块运输车的纵列数会减少,轴载利用率将超过限定值。设计适用于SPMT的运输分载梁,将其安装于模块运输车上,并与模块运输车配套使用,不仅增加模块车使用时的外悬长度和轴线数,还解决了被运输模块布车空间受限的问题,且能够有效降低模块支座间的距离,提高模块车使用范围。图1为SPMT运输分载梁实际应用案例。

图1 SPMT运输分载梁应用实例

1 SPMT模块车

SPMT是一种模块化生产及组装的自行式平板拖车,可根据装载货物的不同需求配置成各种结构、尺寸和质量,使用灵活、装卸方便、载重量大且对地面要求相对较低。SPMT的基础部件是4轴线车板、6轴线车板和动力模块。SPMT的牵引力由液压马达提供,液压马达的动力由置于设备末端的动力模块提供。SPMT优点主要包括:(1)主要由3种单元组成,根据结构物质量和形状决定所需单元的数量和配置形式,可适应任何形状和最大5万t结构物的运输;(2)最长的单元为8.40 m,最宽的单元为2.43 m,可直接装载至普通货车或集装箱中完成陆地运输和海洋运输,转场方便,不受地域限制;(3)自带动力,能够自行且操控方便;(4)配备多种转向模式,可基本实现任意方式的行走;(5)高精度就位纠偏功能,就位精度达到2 mm以内;(6)行驶在路面凸起或凹陷处时,能够保持车板上表面基本水平,保证被运输结构物的安全。

由于SPMT车板主梁横截面形状并不规则,且生产厂商未提供截面几何参数,只提供了相关力学参数,在使用有限元软件进行建模分析时,无法完全模拟车板截面形状,对车板和运输分载梁进行耦合或者接触模拟的难度也随之增加。因此,设计SPMT运输分载梁时,通常根据车板的力学参数进行理论计算来校核其强度。

2 运输分载梁构造

运输分载梁主要用于分散SPMT主梁所承受的弯矩,能有效减少车板主梁弯矩极值,用于SPMT车板无支撑长度过大的运输情况,使用时需对车板及分载梁承受的弯矩进行核算。当被运输结构物质量比较集中时,使用运输分载梁是一种行之有效的办法。

图2和图3是本文所述SPMT运输分载梁实物及设计图,其主要由H型钢和安装在H型钢上的数个加强筋板焊接而成,长度方向上共有5根H型钢,中间3根翼缘间相互焊接,外侧2根与中间3根通过垂向H型钢焊接在一起,并在搭接部位安装加强筋板。运输分载梁的宽度与SPMT车板宽度相同,长度、高度根据项目需要及计算结果确定。

图2 SPMT运输分载梁实物图

图3 SPMT运输分载梁设计图

3 运输分载梁设计

3.1 计算模型简化

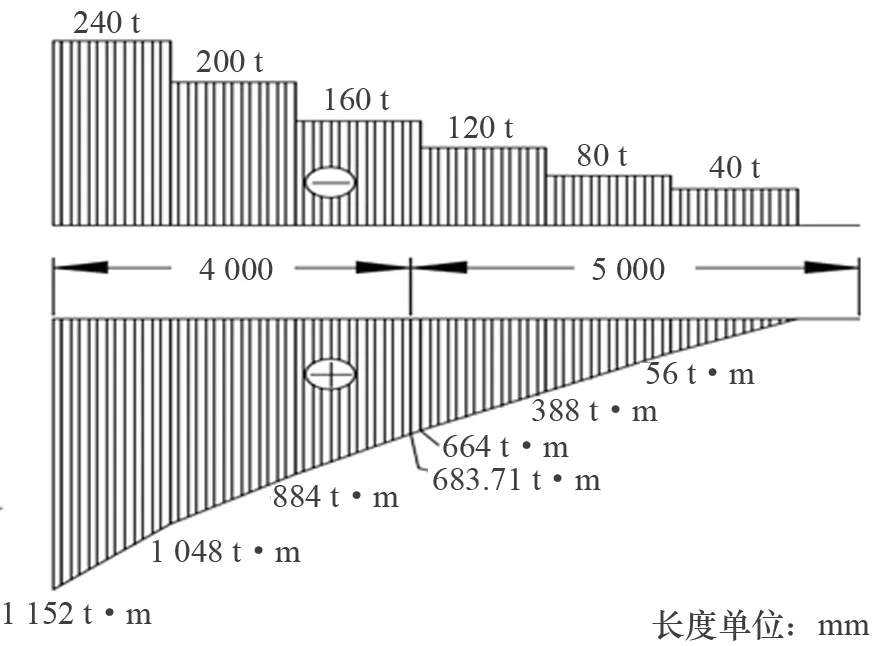

在简化运输分载梁计算模型时,被运输模块本身的强度和刚度按照无限大考虑,同时忽略模块本身的变形量对运输分载梁和车板变形的影响,计算模型按照悬臂梁考虑。图4为运输分载梁放置位置侧视图,SPMT车板主梁外悬长度为9 m,SPMT说明书中规定该长度不能大于7 m,因此需使用运输分载梁用于满足SPMT使用要求,图5为简化后的计算模型,其中SPMT每个轴线的载荷按照最大轴线载荷40 t/轴线考虑,为方便计算,等同于28.6 t/m。

图4 SPMT运输分载梁放置位置侧视图

图5 SPMT运输分载梁简化后的计算模型图

图6为SPMT车板主梁和运输分载梁所承受的弯矩和剪力图。主梁的外悬长度为9 m,共有6个轴线的力作用在梁上。由弯矩图可以看出:距最外延5 m处的最大弯矩为6 700 kN·m<7 785 kN·m,满足SPMT使用要求;悬臂梁根部的最大弯矩达到11 290 kN·m,需使用运输分载梁使SPMT车板强度满足要求并对分载梁和这部分车板进行强度校核。

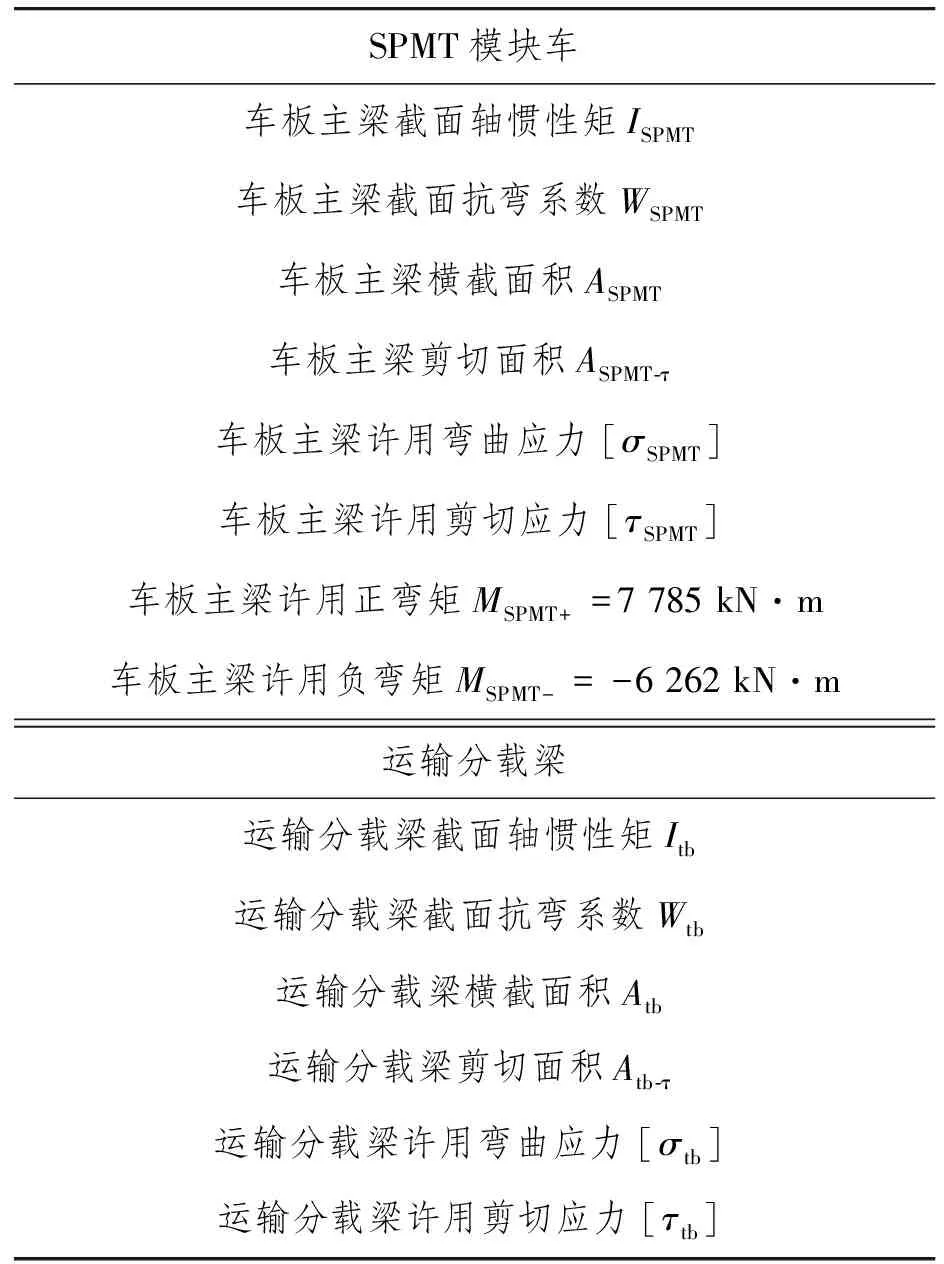

3.2 设计参数确定

在设计运输分载梁时,除表1中所列举的主要设计参数外,还需得到车板和运输分载梁的高度。

图6 弯矩和剪力图

表1 设计参数统计

3.3 强度校核

3.3.1 按照截面组合校核强度

虽然在弯曲变形过程中运输分载梁和SPMT车板主梁分别有各自的中性轴,但是由于运输分载梁在使用时与SPMT车板完全贴合放置在一起,因此可将两种不同的截面合并为同一个截面,取两个截面的几何中面作为中性轴来核算运输分载梁和车板强度。图7为 SPMT车板主梁与运输分载梁横截面组合图。

图7 SPMT车板主梁与运输分载梁横截面组合图

SPMT车板主梁与运输分载梁组合为一个截面后的力学参数可通过下式计算:

Itbz=Itb+a2·Atb

(1)

ISPMTz=ISPMT+b2·ASPMT

(2)

Icz=Itbz+ISPMTz

(3)

(4)

式中:Itbz为运输分载梁相对于z轴的截面轴惯性矩;ISPMTz为SPMT车板主梁相对于z轴的截面轴惯性矩;Icz为SPMT车板主梁和运输分载梁组合截面相对于z轴的截面轴惯性矩;Wcz为SPMT车板主梁与运输分载梁组合后截面抗弯系数;HSPMT为SPMT车板主梁高度;Htb为运输分载梁高度;a为运输分载梁形心到z轴距离;b为SPMT主梁横截面形心到z轴距离。

运输分载梁强度计算可由下式得

(5)

(6)

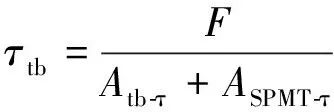

式中:σtb为运输分载梁弯曲应力;M为作用于梁上的总弯矩;τtb为剪切应力;F为总剪切力。

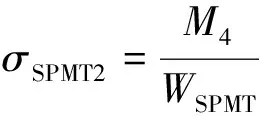

SPMT车板有两个位置的强度需进行计算:第一处是悬臂梁的根部,即弯矩最大的位置;第二处是运输分载梁最外端与SPMT车板接触位置处的弯矩,此位置距SPMT车板最外延距离为4 m。SPMT车板主梁强度计算可由下式得

(7)

(8)

式中:σSPMT1和σSPMT2为SPMT车板主梁弯曲应力;M4为运输分载梁最外端与SPMT车板接触位置处的弯矩,此位置距SPMT车板最外延距离为4 m。

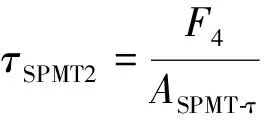

(9)

(10)

式中:τSPMT1和τSPMT2为SPMT车板主梁剪切应力;F4为SPMT运输分载梁最外端与SPMT车板接触位置处的剪力,此位置距SPMT车板最外延距离为4 m。

3.3.2 按照曲率半径相等校核强度

运输分载梁的长度相对较长,变形后会与车板主梁紧贴在一起,即运输分载梁与SPMT车板主梁有近似相同的曲率半径[1]。因此,可根据两个梁的曲率半径近似相等的设计方法校核运输分载梁和SPMT车板主梁的强度。

根据曲率半径近似相等的关系,建立计算方程如下所示:

(11)

式中:Mtb为作用在运输分载梁上的弯矩;E为弹性模量。

SPMT车板主梁和运输分载梁各自承受的弯矩值为

(12)

式中:MSPMT为作用在SPMT车板主梁上的弯矩。

SPMT车板主梁和运输分载梁强度计算可由下式获得,与第3.3.1节中相同公式此处不再列举。

运输分载梁强度计算:

(13)

SPMT 车板主梁强度计算:

(14)

3.4 强度校核结果对比

强度校核结果对比如表2所示。

表2 计算结果统计 MPa

由表2可知:使用两种计算方法获得的分载梁强度校核结果接近,两种方法差别不大。SPMT车板主梁强度在距最外端4 m处,两种计算方法都是由经典力学中的基本原理经过近似变换而得,本质相同,因此计算结果也相同。SPMT车板主梁强度在距最外端9 m处,即悬臂梁固定端位置处,弯曲应力的差别较大。

通过多次计算总结后可知,如果运输分载梁与SPMT车板主梁的截面轴惯性矩比较接近,使用2种方法计算的结果也比较接近。产生上述计算结果的原因主要包括:(1)运输分载梁的截面轴惯性矩约为SPMT车板主梁的截面轴惯性矩的2倍,即由于运输分载梁的刚度大于SPMT车板主梁的刚度,在模块运输过程中,SPMT车板主梁与运输分载梁在同一位置处的变形量并不完全相同,也就是说两者并不能完全贴合或具有完全相同的曲率半径。(2)截面组合强度校核方法在计算弯曲应力时,将中性轴的位置设定在运输分载梁和SPMT车板主梁几何中面位置,与真实的中性轴之间存在微小偏差。因此,在设计SPMT模块运输分载梁时,运输分载梁的刚度不宜过大。

4 结 论

截面组合强度校核方法和曲率半径相等强度校核方法都是由经典力学原理推理得到的,实质上是相同的。在设计运输分载梁时,在满足使用要求的前提下,应尽可能保证运输分载梁与SPMT车板主梁刚度接近。截面组合强度校核方法和曲率半径相等强度校核方法在计算时都进行了一定程度的简化,在工程实际中,应根据实际情况设置相应的安全系数,保证作业安全。