预制桥面板拼装施工工艺优化研究

尹君,武其亮 (中铁四局集团管理与技术研究院,安徽 合肥 230023)

0 前言

在创新和引领为主导的新时代背景下,科技创新已经成为引领建筑业蓬勃发展的新生力量。当传统桥梁施工技术已不能满足建设者的需求时,新型工业化制件、装配式桥梁施工的案例逐渐涌出,如湖南张花高速公路牛路河特大桥、上海国定中路下匝道桥、港珠澳大桥、预制房屋结构[1-7]等建筑均不同程度地采用了预制拼装技术。济祁高速寿县淮河特大桥引桥是国内首座大规模应用预制构件拼装施工的高速公路桥梁,主要包括预制PHC管桩、预制空心桥墩、预制钢板组合梁以及预制桥面板等四个分项工程。在预制桥面板安装阶段,文章对比分析了预制桥面板安装方案和B1板受力情况,在保证施工质量的前提下,对安装工艺进行了优化,加快了施工进度,节约了施工成本,开辟了预制桥面板安装工艺的新思路。

1 工程概况

济南至祁门高速公路(淮南至合肥段)路基工程02标段均为寿县淮河特大桥引桥,全长5.11km。桥面设计为预制钢筋混凝土面板,强度C40和C40 PVA,全线共计8176块,分为边板(B型)和中板(Z型)两种类型,其中 B 型板包括 B1、B2、B3、B4、B4`五种类型,Z 型板包括 Z1、Z2、Z3、Z4、Z4`五种类型。单幅单跨横桥向布置4块,纵桥向布置7块,其中Z型板三边铺设在钢梁表面,而B型板仅有一边铺设在钢梁表面,其余三边均处于悬空状态,与钢梁垂直投影重叠距离仅有5cm(图1)。

图1 桥梁模型组装图

2 施工方法

根据预制桥面板安装工艺流程图(图2),预制桥面板安装施工方法如下:

图2 工艺流程图

2.1 预制桥面板安装试验

试验选取重量最大的B1预制桥面板安装作为研究对象,先行安装Z型板,再安装B型板。B1板安装时,起临时固结作用的上、下层钢筋接头对称、间隔、均匀焊接,焊接数量分别取 6、12、18、24、30 根,并根据单板横向相对高差值将B1板横坡度均设置为设计值2%。

2.2 预制桥面板选型、运输

将存板区按照桥面板板型及每种板型对应的数量划分大小不同的十个区间,并统一命名为B1、B2、B3、B4、B4`、Z1、Z2、Z3、Z4、Z4`区。桥面板预制流程结束后,将拆模后的桥面板统一运输至对应型号的存板区存放、凿毛、养生、涂刷水泥浆防锈。预制桥面板运输采用按需运输的原则进行,根据预制桥面板安装现场对预制桥面板型号、数量和存放时间的要求,从对应存板区选取适宜预制桥面板装车,逐步运输至施工现场。

2.3 测量放样

施工选择预制桥面板与主纵梁接触边所对应的角点作为坐标控制点。采用后方交会法,在已安装好的钢梁表面放样出预制桥面板坐标控制点位置,并使用红色油漆显著标示。使用水准仪测定坐标控制点高程,确保坐标控制点高程符合规范及设计要求。

2.4 预制桥面板安装

经过方案比选研究,预制桥面板吊装采用龙门吊与履带吊组合起吊的方式,履带吊以安装Z型板为主,龙门吊以安装B型板为主,安装时由专人指挥起吊设备将预制桥面板缓慢准确安装在钢梁表面,使得预制桥面板角点与钢梁表面坐标控制点重合,以确保预制桥面板安装位置正确。预制桥面板安装顺序按照先中板、后边板、先中间、后两端的顺序逐孔安装。B型板安装时,先行均匀焊接B型板上、下层一定数量的钢筋,用以临时固定B型板,并按要求控制单板横向相对高差(图3a)。

图3 预制桥面板安装及预留钢筋接头焊接

2.5 预制桥面板预留钢筋焊接

预制桥面板安装结束后,及时对所有预制桥面板预留钢筋进行焊接,本工程共计292孔,每孔预制桥面板预留钢筋焊接接头平均3084个,焊接工程量较大,焊接质量直接决定工程施工质量的好坏。因此预制桥面板预留钢筋接头焊接采用CO2气体保护焊和电弧焊相结合的方式,并统一采用满焊的形式提高桥面质量(图3b)。

2.6 湿接缝施工

当预制桥面板所有预留钢筋接头焊接完毕后,及时进行桥面湿接缝施工,绑扎钢筋、清洗湿接缝区域、模板安装、浇筑混凝土、养护(图4a),使桥面形成一个结构整体,均匀受力(图4b)。

图4 湿接缝施工

3 结果与讨论

3.1 预制桥面板安装试验

图5为A、B、C、D和E五组B1板焊接结束后随静置时间延长其位移下沉量。结果显示,随着预制桥面板预留钢筋接头焊接数量的增加,其位移下沉量逐渐降低,而且达到最大下沉位移量的时间也随预制桥面板预留钢筋接头焊接数量的增加而减少。E组试验数据表明B1板安装时共临时焊接30根预留钢筋接头,上、下层各15根,纵桥向前端、中间和后端3个区域各焊接5根,最大下沉位移量之和Δh=4mm,符合JTG F80/1-2004标准要求。因此,实际施工中采用E组试验参数要求安装B型预制桥面板。

3.2 预制桥面板存放

本工程预制桥面板为钢筋混凝土结构,预制结束后需统一转运至存板区静置180d以上,以消除混凝土收缩、徐变对其结构产生的影响[8](图6a)。其次,在预制桥面板静置的前7d,完成预制桥面板与湿接缝接触面的凿毛工作,漏出新鲜混凝土颗粒,提高其表面粗糙度,以提高预制桥面板与湿接缝连接的密实度[9](图6b)。再次,在预制桥面板静置的前28d,定期对其洒水养生,以确保预制桥面板强度符合规范及设计要求[10](图6c)。最后,在预制桥面板静置期间,对其预留钢筋头涂刷水泥浆防锈,以保证后期焊接质量合格(图6d)。

图5 B1板位移下沉图

图6 预制桥面板存放、凿毛、养生、防锈

3.3 桥梁线形和坡度控制

桥梁线形和坡度对应纵向和横向两种相对差值,其中桥面纵向高差形成桥梁的纵向线形和纵向坡度,而桥面横向高差形成桥面横坡度[11-12]。B型板水平方向坐标决定着桥梁的横向线形,B型板滴水檐端高程决定着桥面横向坡度。预制桥面板安装过程中,使预制桥面板角点对准钢梁表面已放样坐标控制点,实现了桥梁平面线形的整体流畅性[13]。

图7 B型板相对高差示意图

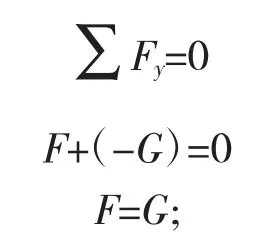

桥梁高程控制工作始于桩基施工,严格控制每一道工序高程直至预制桥面板安装完毕。采用控制B型板横向相对高差的方法,保证桥面横坡度符合规范及设计要求。设B型板与钢梁接触端为A高程点,护栏底座内侧为B高程点(图7),由勾股定理公式[14]可得:

式中h为AB点之间相对高差(mm);L为AB之间水平距离(mm);S为AB之间斜面距离(mm);I为桥面横坡度;

由桥面设计横坡度I理论=2%,S=2050(mm)可得:

由4.1可知,预制桥面板安装最大位移下沉量为4mm,为了保证桥面横坡符合2%,预制桥面板安装时应控制的相对高差h实际的值为:

3.4 B1板受力分析

由设计图纸可知,B1型预制桥面板自重9058.904kg,是所有B型板中重量最重者,符合最重者满足条件,则所有B型板均符合条件原理。B型板上层钢筋为Φ25,下层钢筋为Φ20,型号HRB400。Z型板上、下层钢筋均为Φ20,型号HRB400,上层钢筋受拉,下层钢筋受压,本文忽略桥面板与钢梁之间的摩擦力。利用加权平均法求解B型板重心位置[15],则B型板重心求解方法为:

图8 B型板重心分解图

图9 B1型板受力分析图

将B型板分解成4部分,设定B型板重心坐标为(x0,y0),图8给出了重心分析示意图,则

式中G0为B型板重心;Gi为B型板分解后第i块重心;xi为第i块重心对应的横坐标;

由图8分别求出图中矩形、大三角形、梯形和小三角形对应的面积 S1、S2、S3和 S4。

则图8中矩形、大三角形、梯形和小三角形对应的重量 G1、G2、G3和 G4分别为

将 G1、G2、G3和 G4分别代入公式(3),则 B 型板重心横坐标为

根据图9,分别从水平方向和垂直方向对B1板受力情况进行分析。

①水平方向受力平衡:

式中F1为B1板上层钢筋所受拉力(N);F2为B1板下层钢筋所受压力(N);

②垂直方向受力平衡:

式中F为钢梁与B1板接触面支撑力(N);G为B1板重力(N);

③根据力矩平衡原理,B1板力矩平衡公式:

式中h0是B1板上、下层钢筋之间的距离(mm);25是B1板与钢梁接触面长度的一半;

由4.1可知F1由15根钢筋焊接接头产生的拉力支撑,则每根钢筋焊接接头所分配的拉力为

根据型号HRB400、直径为20mm钢筋焊接接头拉伸试验屈服强度均值490MPa和抗拉强度均值630MPa[16],以及国家规范规定的标准数值[17-18]可知,本工程同类型钢筋接头拉伸试验极限荷载均值f极值=205.87(kN)具有较大的准确性。显然 F单<f极值,即 B型预制桥面板临时焊接预留钢筋接头所产生的拉力之和远大于B1板自重,故该优化工艺可行。

3.5 经济效益分析

原有B型预制桥面板安装工艺需在钢梁侧面安装临时翼缘,并在临时翼缘下部增设临时支撑。而优化之后的安装工艺完全不需要临时翼缘和临时支撑,直接焊接特定数量B型板预留钢筋接头以临时固定预制桥面板,其两种施工工艺在单孔预制桥面板安装过程中所产生的费用比较详见表1:

优化前后费用对比表 表1

表1数据表明,优化后预制桥面板安装工艺比优化前单孔节约施工成本32617.00元,本工程共计292孔,全线可节约施工成本9524164.00元。

3.6 预制桥面板安装误差控制

根据中华人民共和国《公路工程质量检验评定标准》(JTG F80/1-2004)和中华人民共和国《公路桥涵施工技术规范》(JTG/T F50-2011)可知[19-20],预制桥面板安装误差控制标准详见表2:

安装误差标准 表2

4 结论

本文实现了不用临时翼缘成功安装B型预制桥面板的目标,且满足桥面2%横坡度的设计要求,桥梁线形和纵坡度符合规范及设计要求。采用该种预制桥面板安装优化工艺可节约施工成本9524164.00元,同时施工工序简便快捷、质量可靠,为预制桥面板拼装施工开阔了新的应用前景。