直升机吊装大型输电角钢塔施工关键技术应用研究

程隽瀚,王 霖,丁鹏杰

(浙江省送变电工程有限公司,杭州 310016)

0 引言

直升机吊装组立输电铁塔具有施工效率高、不受地理条件制约、环保效应好、节约人力等优点[1],因而在欧洲、南美洲等地区被广泛应用于输电线路新建、技术改造和灾后快速重建等电力工程。 我国直升机组塔施工技术研究虽然起步较晚,但从20 世纪80 年代起,先后在多条输电线路施工中进行了尝试[2-4],尤其是近些年特高压钢管塔直升机分段吊装技术的应用取得了较好的示范作用。随着全球经济的发展以及人工成本逐年增加,直升机组塔施工技术逐步取代传统施工工艺将是必然趋势。

受直升机行业发展及适用机型的限制,使用直升机组塔施工分为物料运输、塔材吊装、铁塔整体吊装以及铁塔分段吊装4 个应用阶段。从适用性角度分析,物料运输常用于山川、沼泽等运输条件较差的地区;塔材吊装多用于输电线路检修和技改工程;铁塔整体吊装则适用于电压等级不高、整塔重量较轻的小型铁塔吊装;而铁塔分段吊装不受电压等级和铁塔重量的限制,因而适用范围更为广泛。

目前,角钢塔在输电线路中应用最为普遍。使用直升机组立角钢塔因其空间衍架结构复杂、吊装时跟开尺寸不易控制,所以施工难度大。黄克信[5]对小型单肢角钢塔吊装技术进行了研究。孙竹森等人[6]依托工程综合分析了影响直升机组塔施工的重要因素。夏拥军等人[7-8]对直升机组立GE1 型角钢塔对接辅助系统进行了研究与应用。在上述研究成果中,角钢塔塔腿和塔头均采用整体吊装方案。但对于大型角钢塔而言,由于段重增加,直升机无法满足整体吊装要求。本文结合舟山500 kV 联网输变电工程对直升机组塔关键施工技术进行研究和探讨。

1 直升机组塔施工工艺

为规范直升机组塔施工,结合舟山500 kV联网输变电工程,给出了直升机组塔施工工艺及基本原则,为电网建设中其他类型输电线路铁塔的直升机组立提供参考。直升机组塔施工工艺流程包括铁塔分段、吊段预处理、塔段吊装就位以及补装与拆除,如图1 所示。

图1 直升机组塔施工工艺流程

1.1 铁塔分段

输电线路施工铁塔开断设计难以充分体现直升机组塔作业效率。因此,在工程准备阶段应根据直升机吊装能力对铁塔开断进行重新设计。铁塔分段则是在此基础上将整基铁塔分解为若干个几何形状规则且具有一定自稳性的塔段,同时应遵循以下原则:

(1)尽量采用整段吊装。

(2)充分体现直升机施工效率。

(3)满足高空对接就位要求。

(4)对于特殊塔段采取稳固支撑或补强措施。

1.2 吊装预处理

为满足直升机吊装要求,应在吊装前对塔段结构强度、吊装重量、对接平面以及对接辅助系统进行预处理,具体内容如下:

(1)核算塔段结构强度,对不满足吊装要求的塔段补装支撑性强度构件。

(2)在不影响塔段整体稳定性和结构强度的条件下,拆除超重塔段部分辅助性塔材,并临时绑扎在相邻未超重塔段上进行携带。

(3)为避免影响就位,塔段对接平面上、下800~1000 mm 内不能有除主材和辅助系统外的其他塔材。

(4)根据塔段结构形式安装对接辅助系统,并在跟开尺寸较大、易变形的塔段内侧安装对角十字拉线。

1.3 塔段吊装就位

输电线路铁塔通常为对称式结构,因此在吊装时采用四点起吊法,可以有效避免直升机吊装飞行过程中产生的钟摆现象[9],从而提高就位精度。在就位过程中,直升机悬停于塔段正上方,并通过塔段对接辅助系统引导塔段就位,在此过程中直升机始终保持承受一定荷载。当塔段就位完成后,由高空人员在塔段对接点两侧分别安装3~5 颗螺栓,塔段自稳后直升机方可脱钩离开。

1.4 补装与拆除

塔段完成就位后,由高空作业人员对就位塔段进行螺栓补装和辅材安装,并拆除对接辅助系统和支撑性强度构件。在补装和拆除过程中应按照对角吊装的原则。

1.5 返回料场

直升机脱钩返回料场,由料场专职人员对直升机吊装作业进行常规检查,随后实施下一吊次吊装。

2 关键施工技术研究

2.1 塔腿段安装就位技术

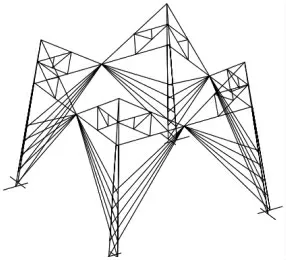

塔腿段由塔脚板、塔腿和塔身部分结构组合而成,常规输电线路角钢塔塔腿段单线图如图2所示。

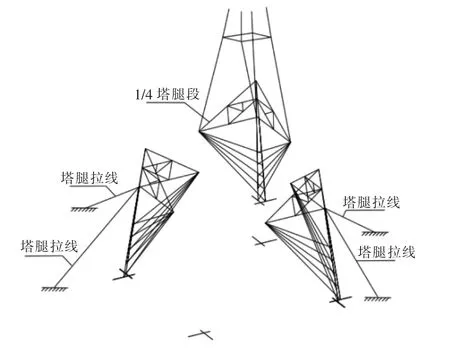

塔腿段采用整体吊装方式起吊后塔段根开尺寸相比设计值偏大,随着不同塔型塔腿段重的增加上述偏差将愈加明显,进而影响就位精度,甚至无法完成就位。且塔脚板螺栓孔位与基础地脚螺栓对接点较多,同样增加了施工难度。 因此,塔腿段吊装采用1/4 塔腿分解吊装的方法,如图3 所示。

图2 角钢塔塔腿段单线图

图3 角钢塔塔腿段安装就位示意

1/4 塔腿分解吊装是以塔腿中间联板为界将塔腿段分解为4 个单肢塔腿进行吊装。其中,单肢塔腿称为1/4 塔腿段。吊装时按照对角吊装原则,即按照1 号腿和3 号腿→2 号腿和4 号腿或2 号腿和4 号腿→1 号腿和3 号腿的吊装顺序。

在1/4 塔腿段就位后,由地面人员迅速将塔腿两侧拉线收紧,并向塔中心外侧施加一定预偏,防止塔腿段上口根开尺寸偏小影响后续相邻1/4塔腿段安装就位。

2.2 双肢主材塔段安装就位技术

双肢结构角钢塔在输电线路中的应用十分普遍[10]。通常,角钢塔双肢主材开断点上下两侧通过段间十字联板进行连接。而使用直升机吊装双肢结构角钢塔塔段,由于安装段间十字联板上下塔段根开尺寸不一,造成就位困难。因此,在双肢主材塔段安装就位时采取如下技术措施:

(1)吊装塔段。将段间十字联板上移至双肢主材开断点上方,通过2~3 颗螺栓固定。上移后不能影响对接辅助系统安装。同时,为便于人工辅助安装,用棕绳将段间十字联板固定在上方塔段斜材螺栓孔处,并确保棕绳始终承受一定荷载。最后,将主材十字板同步上移且用螺栓固定,如图4 所示。

图4 双肢主材吊装塔段对接移位示意

(2)就位塔段。通过2~3 颗螺栓将塔段内外包角钢与内外主材分别连接固定,且为便于塔段就位,外包角钢下移至外主材上平面以下。 最后,在内包角钢和内主材上分别安装对接辅助系统,如图5 所示。

图5 双肢主材就位塔段对接移位示意

2.3 横担安装就位技术

直升机吊装角钢塔横担施工难度大,目前国内外直升机组塔施工一般采用横担和塔身段组合整体吊装的方式。而对于大型角钢塔而言,铁塔横担和塔身整体段重有可能会超出现有直升机吊装能力。而使用直升机单独吊装横担施工工序复杂,对直升机悬停作业时间要求较高。考虑到直升机作业安全和施工效率,本文提出了一种直升机吊装角钢塔横担横向快速对接的施工方法,具体步骤如下:

(1)用手拉葫芦或钢丝绳套将角钢塔横担上、下平面主材适当收紧,确保根开尺寸小于设计值。同时,调整横担吊装姿态使横担端部比横担根部略低。

(2)吊装时先就位横担下平面,再就位横担上平面。当横担下平面主材吊装至对接平面后,直升机保持在塔位上方悬停。高空人员使用尖扳手同时穿入横担和塔身对接螺栓孔位,进行引导横担就位。

(3)以横担下平面穿入的尖扳手为轴,缓慢向上提升横担高度,直至横担上平面主材插入塔段对接平面,然后采用上述相同的方式引导横担上平面就位。

(4)横担两侧主材分别安装3~5 颗螺栓后,直升机方可脱钩返航。最后,由高空人员补装其余螺栓。

3 工程实例

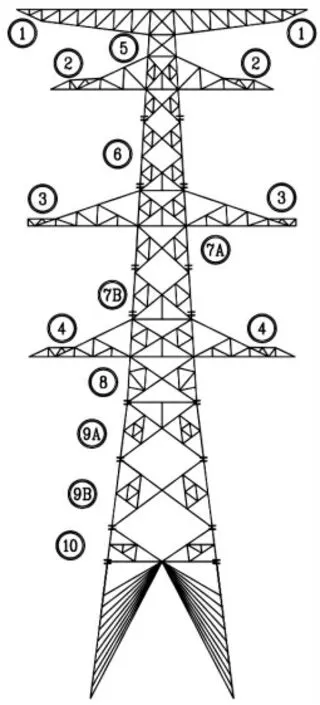

舟山500 kV 联网输变电工程是保障浙江舟山群岛新区发展、满足区域社会经济发展用电需求的重要输变电工程,本工程采用S-64F 重型直升机组立了2 基SJC1Z 型耐张角钢塔和1 基SZC2Z 型直线角钢塔。以其中1 基耐张塔为例,其全高57.5 m,呼高27 m,塔全重73.53 t,其塔型单线图如图6 所示。

图6 SJC1Z 型耐张角钢塔单线图

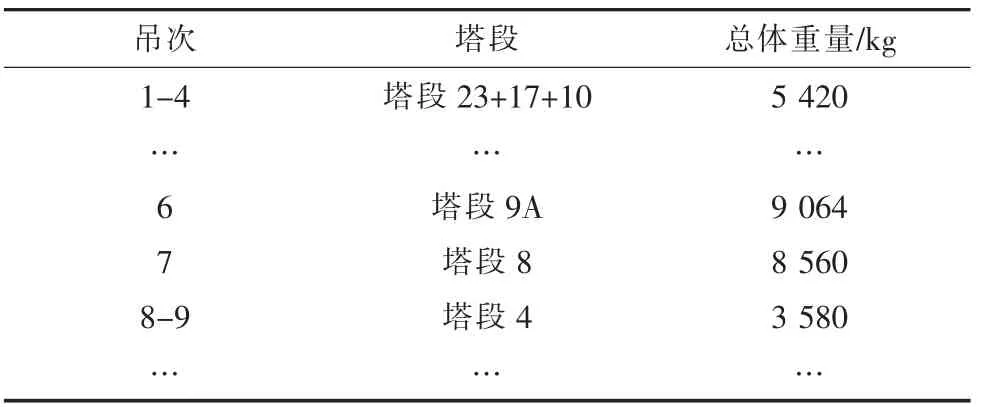

直升机组塔施工于2018 年10 月28 日开始实施,在本工程作业条件下,S-64F 型直升机允许的最大起吊重量为9 100 kg。根据直升机的吊装能力对角钢塔进行分段。由于篇幅限制,现给出本工程使用直升机组立角钢塔的部分分段情况,如表1 所示。

表1 SJC1Z 型耐张塔直升机吊装分段情况

3.1 塔腿吊装

SJC1Z 型角钢塔塔腿由塔段23、塔段17 和塔段10 组成,受直升机吊装能力的限制,本段采用1/4 塔腿分解吊装的施工方法(见图7),并按照1 号腿→3 号腿→2 号腿→4 号腿的吊装顺序,平均1/4 塔腿段安装就位耗时约9 min。

图7 1/4 塔腿段吊装施工现场

3.2 双肢主材塔段吊装

SJC1Z 型耐张塔为双肢角钢塔,其中双肢结构9A 塔段和9B 塔段进行对接时,采用上文双肢主材塔段安装就位技术,通过对接辅助系统进行辅助就位,整个安装就位过程耗时约6 min(不含补装及拆除时间),如图8 所示。

3.3 横担吊装

SJC1Z 型耐张塔塔段8 和塔段4 的重量分别为8 350 kg 和3 580 kg,采用两段组合整体吊装超出了本工程中S-64F 直升机吊装能力。

因此,塔段4 采用横担横向快速对接的施工方法,如图9 所示。整个安装就位过程耗时约8 min。

图8 双肢主材塔段吊装现场

图9 横担吊装现场

4 结论

本文总结了直升机吊装大型输电角钢塔施工技术的应用研究成果,尤其是1/4 塔腿分解吊装、双肢主材塔段吊装以及横担横向快速对接吊装的施工方法,为直升机吊装输电角钢塔的机械化施工和流水化作业提供了范例,同时也为电网建设中其他类型输电线路铁塔的直升机吊装作业施工技术提供了参考依据。