考虑自然对流的某固体火箭发动机慢速烤燃特性数值分析*

叶 青,余永刚

(南京理工大学能源与动力工程学院,江苏 南京 210094)

随着火箭导弹等武器在战场上的大量应用和使用环境的日渐苛刻,固体火箭发动机的生存能力面临更大的挑战。导弹武器在受到敌方打击或由于自身弹药着火时而引起燃烧或爆炸,将会对工作人员和武器发射平台造成巨大危害。因此,装填复合推进剂的固体火箭发动机热安全性问题引起了高度重视。烤燃实验和烤燃数值仿真计算是研究和评估弹药和含能材料热安全性的常用方法。

目前针对炸药和推进剂的烤燃特性已进行了广泛研究。学者们通过烤燃实验对炸药烤燃过程进行了研究,以装药尺寸、装药密度、装药孔隙率等烤燃条件为变量进行实验,分析其对炸药烤燃过程和响应程度的影响[1-4]。烤燃实验能够直接有效地评价弹药热安全性,但成本高、周期长、测量数据不全且危险大,而针对烤燃实验进行数值仿真计算,可以直观地改变升温速率、装药尺寸和约束等烤燃条件,预测热反应过程并进行综合分析,其结果具有前瞻性。在此基础上,烤燃特性研究由实验研究深化为烤燃实验与数值计算相结合。陈朗等[5]通过烤燃实验和数值仿真研究炸药热反应规律,提出了按照炸药内部热量传递方向,把炸药烤燃分为慢速、中速和快速烤燃。高峰等[6]利用自行设计的慢烤实验结合数值模拟计算研究不同物理界面和不同界面厚度对黑索金(RDX)基高能炸药烤燃特性的影响。牛余雷等[7]在不同升温速率下,进行了不同尺寸的固黑铝炸药装药烤燃实验和数值仿真计算,分析了装药尺寸对炸药烤燃临界环境温度和响应程度的影响。Aydemir 等[8]针对含能材料开发二维烤燃数值模型以预测弹药的瞬态温度分布、着火时间和着火位置。Ho[9]针对HTPB/AP 和HTPB/RDX 复合推进剂进行小规模烤燃弹实验,研究推进剂的热力学性质和加热速率对烤燃过程的影响。Komai 等[10]对缩水甘油叠氮聚醚(GAP)/高氯酸铵(AP)推进剂和HTPB/AP 复合推进剂进行慢速烤燃实验,发现GAP/AP 推进剂的热反应比HTPB/AP 复合推进剂更温和,后者烤燃装置的破坏更严重。陈中娥等[11]利用同步差示扫描-热重联用仪、扫描电镜和慢速烤燃实验,对比分析了硝酸酯增塑聚醚(NEPE)推进剂和HTPB 推进剂的热分解特性与慢速烤燃行为的关系。杨后文等[12]、Yang 等[13]针对某固体火箭发动机建立了二维烤燃简化模型研究热载荷作用下AP/HTPB 推进剂的热安全性。Li 等[14]建立底排药柱烤燃计算模型研究装药尺寸对底排药烤燃响应特性的影响,发现装药内径和长度对烤燃响应时间有影响。

综上所述,目前对含能材料的热安全性研究以小型烤燃实验结合数值模拟为主。由于固体火箭发动机加热体积大,烤燃温场精确控制困难,危险性大,特别是大尺寸固体火箭发动机烤燃实验的难度更大,危险性也更大。目前针对大尺寸的固体火箭发动机的热安全性分析研究报道较少。本文中以此为背景,拟对大尺寸固体火箭发动机的慢速烤燃特性进行数值分析。针对某固体火箭发动机建立二维烤燃模型,首先根据实验结果验证数值模型的合理性,在此基础上分别计算在3 种慢速加热速率下固体火箭发动机慢速烤燃时的着火温度、着火位置和延迟时间。以期研究结果可为固体火箭发动机热安全性分析提供参考。

1 理论模型

1.1 物理模型

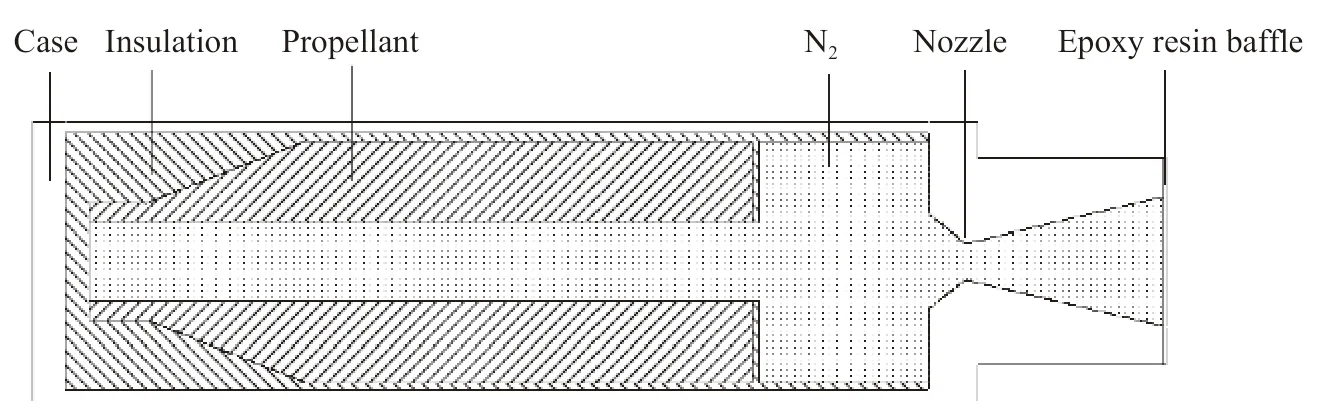

某固体火箭发动机结构[15]如图1 所示,由壳体、绝热层、复合推进剂、环氧树脂挡板和喷管组成。本文中针对该固体火箭发动机的尺寸建立二维轴对称烤燃模型,采用如下假设:

(1)复合推进剂的自热反应遵循与压力相关的一阶、二阶Arrhenius 定律;

(2)壳体与绝热层以及绝热层和推进剂之间无接触热阻;

(3)AP/HTPB 推进剂假设为拟均质、各向同性的致密材料,在整个模拟过程中均为固态,不考虑相变的影响;

(4)各材料的物性参数及化学动力学参数取为常量;

(5)烤燃条件下发动机内存在气体流动,假设氮气为理想可压气体,密度随温度变化。

图 1 固体火箭发动机结构简图Fig. 1 Schematic drawing of solid rocket motor

1.2 基本方程

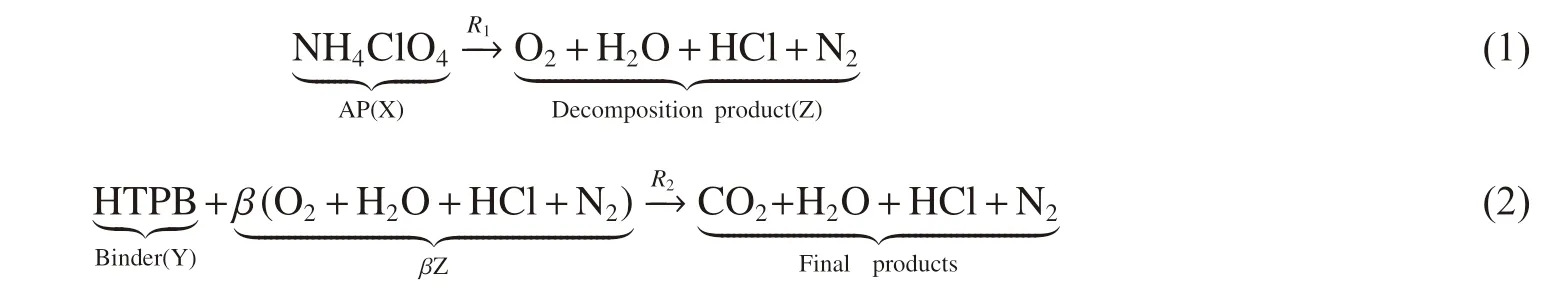

针对AP/HTPB 固体推进剂,AP 的热分解反应和最终放热反应采用两步总包反应[16]描述:

其中,β 为AP 和HTPB 的质量当量比,反应(1)和(2)的化学反应速率R1和R2遵循与压力相关的一阶、二阶Arrhenius 定律,分别为:

式中:A1、A2为指前因子;E1、E2为反应活化能;R 为通用气体常数;ρX、ρY、ρZ分别为AP、HTPB 和AP 分解产物Z 的密度;p 为压力,按照理想状态方程p=ρRT/M 计算,ρ 为密度,T 为温度,M 为摩尔质量。

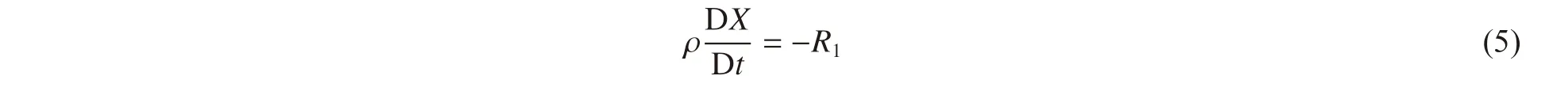

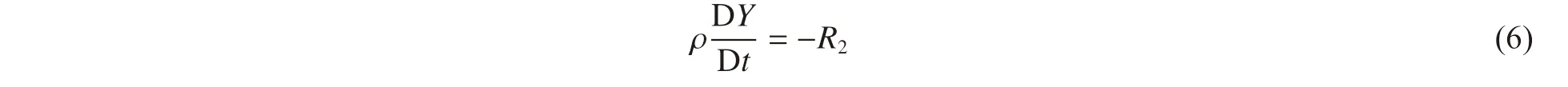

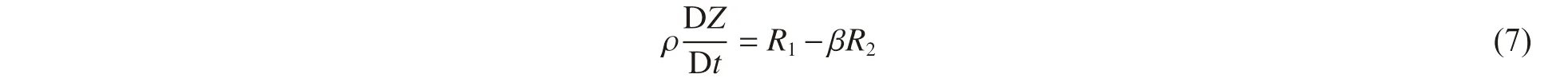

推进剂中3 种组分,AP、HTPB、AP 分解产物(X、Y、Z)的组分方程如下:

式中:X、Y 分别为AP 和HTPB 的质量分数,Z 为AP 分解产物的质量分数,X=ρX/ρ,Y=ρY/ρ,Z=ρZ/ρ;β 为AP 和HTPB 的质量当量比。

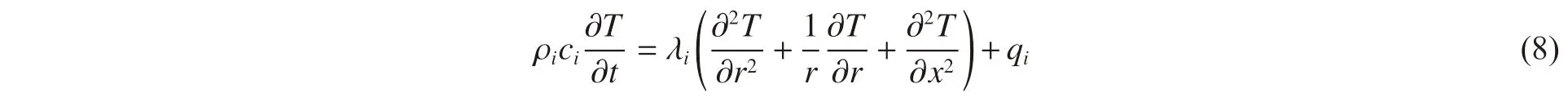

固体火箭发动机壳体壁面受热,热量向系统内部传递。壳体与绝热层以及绝热层和推进剂之间无接触热阻。壳体、绝热层、固体推进剂和气体空腔之间的热传递、热交换过程可以用如下非定常二维轴对称方程描述:

式中:ρi为密度,kg/m3;ci为比热容,J/(kg·K);T 为温度,K;t 为时间,s;λi为导热率,W/(m·K);r、x 分别为径向坐标和轴向坐标,i=1,2,3,4 分别表示壳体、绝热剂、固体推进剂和气体空腔;qi为内热源,q1=q2=q4=0,q3=R1Q1+R2Q2为AP/HTPB 的自热反应放热率,Q1和Q2分别为反应(1)和反应(2)的反应热,kJ/kg。

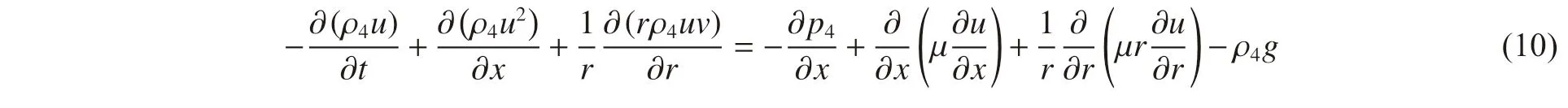

烤燃条件下发动机竖直放置,喷口朝上,发动机内存在气体流动,假设氮气为理想可压气体,密度随温度变化。空腔内氮气的守恒型运动方程组如下。

连续型方程:

动量方程:

式中:u、v 为空腔内氮气的轴向、径向流动速度,m/s;g 为重力加速度,m/s2;μ 为氮气的黏度,kg/(m·s)。

1.3 边界条件及初始条件

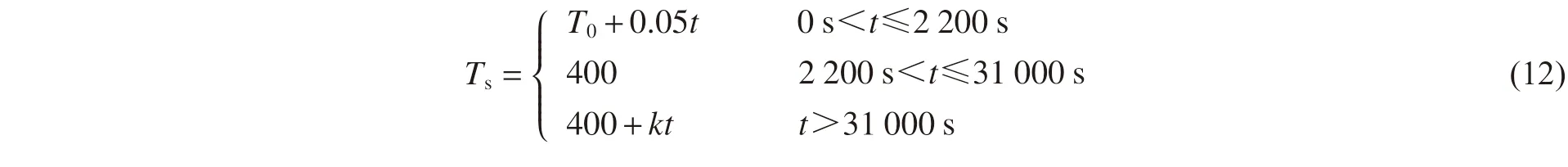

根据慢速烤燃实验中受热表面的温度变化情况,以0.05 K/s 先将固体火箭发动机壳体外表面升温到400 K 并保持8 h,之后以慢速升温速率加热火箭发动机壳体外表面。壳体温度边界以分段函数表示:

式中:t 为时间,s;Ts为壁面温度,K;T0为初始壁温,K;k 为升温速率,K/s。

壳体、绝热层、推进剂及气体空腔任意2 种材料之间的交界面满足温度连续和热流连续性条件:

式中:λa、λb、Ta、Tb分别为交界面的2 种材料的导热系数和温度。

壳体端面和喷管端面为绝热边界:

式中:λ1、λ2分别为壳体及喷管端面的导热系数,T1、T2分别为壳体及喷管端面的温度。初始条件为:

2 数值结果与分析

2.1 数值模型验证

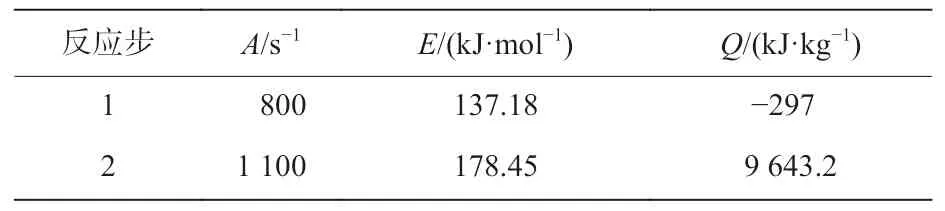

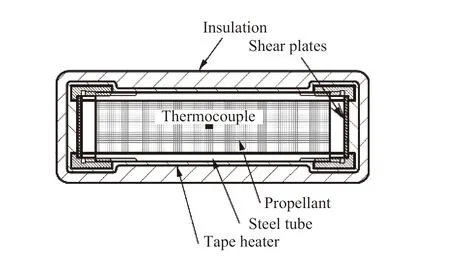

为验证烤燃模型的正确性,根据文献[10]中的实验工况对AP/HTPB 推进剂的慢速烤燃情况进行数值模拟,并与实验数据进行比较。AP/HTPB 推进剂的化学反应动力学参数[13]如表1 所示, A 为指前因子,E 为活化能,Q 为反应热。实验装置及试件结构如图2 所示,钢筒内径为25 mm,两端用铝制剪切板密封。实验中初始温度为428 K,采用3.3 K/h 的升温速率加热试件,并在推进剂中心安装热电偶,实验记录了1 000~1 350 min 期间温度变化曲线,着火时样品温度为504.55 K。根据实验工况进行数值计算,计算结果如图3 所示,着火温度为503.43 K,着火延迟期为1 350.5 min,着火温度误差为0.22%,着火位置有两处,位于推进剂的轴线上,数值计算得到的推进剂中心温度变化曲线与实验记录结果的对比如图4 所示,横坐标表示对烤燃装置的加热时间,纵坐标为推进剂中心的温度,可以发现数值模拟结果与实验测量结果吻合较好。由此可见,两步总包反应模型能够较好反映AP/HTPB 推进剂的烤燃特性,可用于装填AP/HTPB 推进剂火箭发动机的烤燃特性数值预测。

表 1 AP/HTPB 推进剂化学反应动力学参数[16]Table 1Chemical reaction kinetic parameters ofAP/HTPB propellant[16]

图 2 实验装置及试件结构示意图Fig. 2 Sketch map of experimental device andspecimen structure

图 3 实验装置着火时刻t=1350.5 min 温度云图Fig. 3 Temperature distribution at the ignition timeof the test device (t=1 350.5 min)

图 4 推进剂中心温度随对烤燃装置加热时间的变化Fig. 4 The temperature in the center of the propellant varyingwith the heating time of the cook-off device

2.2 计算模型及计算方法

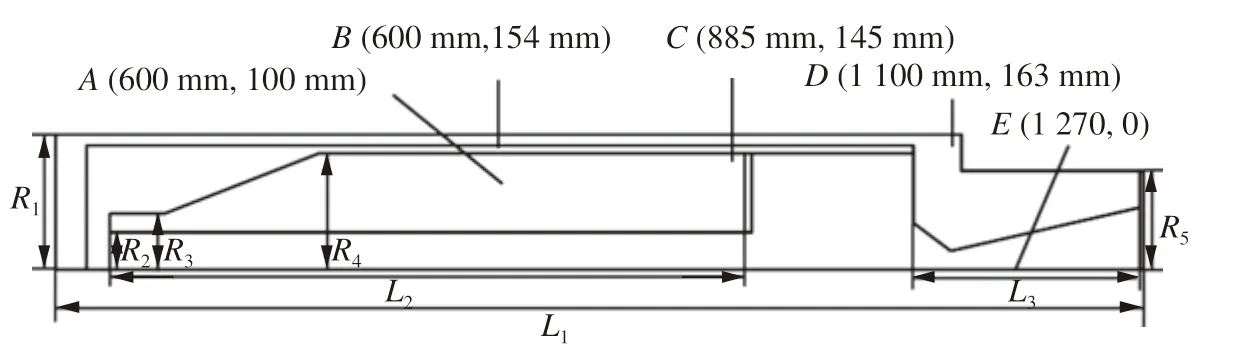

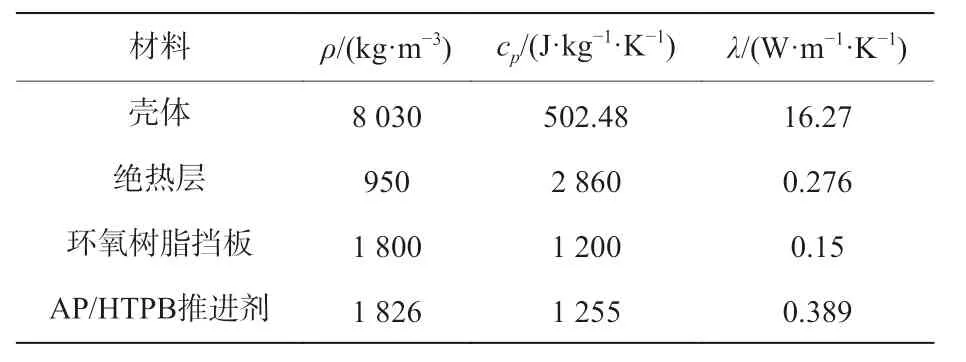

采用基于单元格心有限体积法的FLUENT 软件进行固体火箭发动机慢速烤燃数值计算,固体推进剂自热反应和火箭发动机温度边界条件通过用户自定义函数(UDF)加载至软件,并采用理想气体方程模拟发动机内的自然对流。分离式求解方法选用隐式算子分割算法(PISO),压力插值格式选用PRESTO!方法,密度、能量和组分方程对流项均采用二阶迎风格式离散。以0.05 K/s 将边界升温到400 K 并保持8 h 后分别以3.6、7.2 及10.8 K/h 加热速率对发动机壳体进行加热,直至固体推进剂着火。固体火箭发动机尺寸如图5 所示,发动机总长L1=1 400 mm,发动机外径R1=348 mm,喷管直径R5=127.5 mm,推进剂长度L2=820 mm,推进剂内径R2=49 mm,喷管长度L3=292 mm,推进剂外径R3/R4=72/150。计算中分别对AP/HTPB 推进剂内点A (600 mm,100 mm)、绝热层中部点B (600 mm,154 mm)推进剂肩部点C (885 mm,145 mm)、壳体内壁点D (1 100 mm,163 mm)及喷管喉部点E (1 270 mm,0 mm)进行监测。固体火箭发动机烤燃数值模拟的材料物性[16-17]如表2 所示,ρ 为密度,cp为比热容,λ 为导热系数。

图 5 固体火箭发动机尺寸及监测点位置Fig. 5 Sizes of the solid rocket motor and locations of monitoring points

针对该固体火箭发动机轴对称结构,采用1/2结构模型。采用四边形非结构网格进行网格划分,并取3 套网格Mesh 1、Mesh 2、Mesh 3 进行网格独立性验证,网格数分别为41 507、112 559、199 424,对升温速率为10.8 K/h 的烤燃工况进行数值分析。图6 为监测点C (885 mm,145 mm)组分X 的质量分数随时间变化的曲线,网格Mesh 3 在32 000 s 时,组分X 的质量分数为0.167 8,Mesh 1 和Mesh 2 的X 组分的质量分数分别为0.174 03、0.169 3,与Mesh 3 的误差分别为3.71%、0.89%,可以发现Mesh 2 的数值结果与网格加密后的数值结果一致,最终选取网格Mesh 2 进行数值计算。

3 结果与讨论

3.1 着火过程

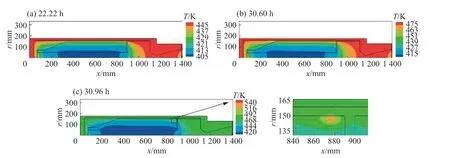

图7~8 是加热速率为3.6 K/h 工况下有无考虑发动机空腔内自然对流的数值计算结果。对比图7~8 可以发现,在22.22 h,是否考虑自然对流对推进剂内的温度分布影响并不明显,对空腔内的温度分布影响显著。同一时刻未考虑自然对流的空腔温度明显低于考虑自然对流情况,这表示未考虑自然对流情况下推进剂内部热传导方向依然为径向由外至内,而考虑自然对流的热传导方向是推进剂周边向推进剂内传递。观察30.60 h 时推进剂内壁面低温区域分布(温度低于415 K),发现未考虑空腔自然对流的低温区域面积大于考虑自然对流的,且推进剂肩部没有出现高温区,最终发生着火的时刻为30.96 h、着火温度为540.44 K,而考虑自然对流的着火时刻为30.71 h,着火温度526.52 K,分别相差0.81%和2.64%。对于本文这种尺寸较大的固体火箭发动机而言,空腔内的自然对流通过影响慢烤过程中空腔内的温度分布,进而影响推进剂温度分布并最终导致着火延迟期的改变,因此空腔内自然对流在热安全性精确分析中不可忽略。

表 2 材料物性参数Table 2 Parameters of materials

图 6 不同网格下点C 处组分X 的质量分数随时间变化的曲线Fig. 6 Variation of mass fraction of componentX at point C in different grids with time

图 7 不考虑自然对流不同时刻温度云图Fig. 7 Temperature distribution at different times without natural convection

图 8 考虑自然对流不同时刻温度云图Fig. 8 Temperature distribution at different times with natural convection

分析固体火箭发动机慢速烤燃情况下AP/HTPB 推进剂的着火过程,以升温速率为3.6 K/h 为例,图8(a)是22.22 h 时的温度云图和流线图,温度云图清晰地反映了发动机壳体、绝热层和推进剂温度水平的不同,热量是从径向由外至内传递的。在重力的作用下(轴向方向),空腔内气体因温度差异形成自然对流,气体流动速度较小,此时气体流动速度最高为0.224 m/s,出现在轴线上400~600 mm 的位置。图8(b)是30.60 h 时的温度云图,发现经过一段时间后,推进剂内部温度升高但温度分布依然不均匀。此时在推进剂的肩部出现一个高温区(椭圆环标志处),温度达到450 K,说明热量在此处积累,推进剂反应速度加快。图8(c)为推进剂发生着火时的温度云图,推进剂肩部高温区域中心温度不断升高(圆环标志处),并最终发生着火如图8(c)所示,在推进剂的1/2 轴对称结构上有一椭圆形着火区域,该区域范围为(868~880 mm,143~150 mm),实际着火位置应为一圆环。着火延迟期为30.71 h,着火温度为526.52 K,此时壳体壁面温度为479.56 K。

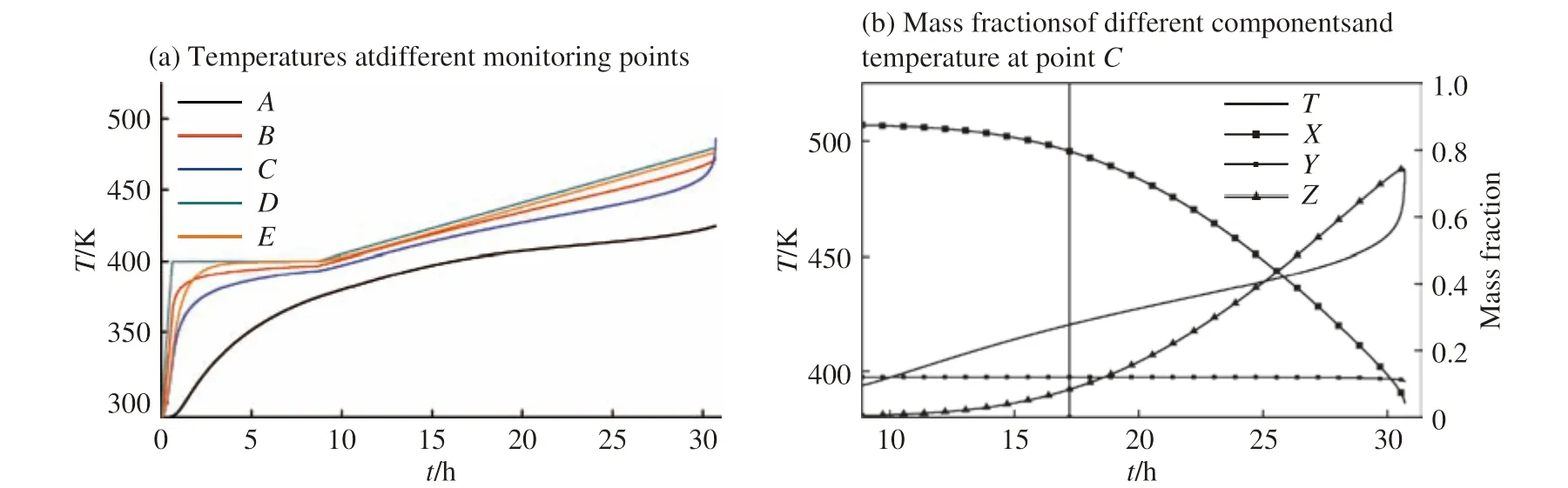

上文设置的5 个监测点是温度变化明显且具有代表性的位置,温度监测结果如图9(a)所示,壳体(D)温度和喷管喉部处(E)的温度升温趋势基本一致,而绝热层内(B)、推进剂肩部(C)和推进剂内部(A)处的升温速率在约17.2 h 时出现了明显的下降,而在图9(b)中监测点C 处的推进剂在此时反应速率加快。原因是17.2 h 之前推进剂中的温度变化是由外向内的热传导主导的,推进剂导热能力弱,导致推进剂内部温度分布不均,热量在推进剂外表面堆聚。在此之后推进剂外壁处AP 的分解反应和最终产物的生成反应速率加快,需要吸收一定的热量,导致该处推进剂温升变慢,而推进剂内部和周围绝热层受其影响升温速率下降。当温度上升到着火点附近时,推进剂内AP 分解反应基本完成,最终产物生成反应释放大量热量,使得推进剂及周围的绝热层温度上升加速,推进剂肩部的温度变化最为明显,最终在肩部位置着火。

图 9 不同监测点的温度和监测点C 处组分的质量分数的变化曲线Fig. 9 Temperature curves of different monitoring points and mass fraction curves of components at point C

3.2 升温速率的影响

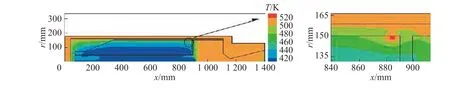

针对3 种不同加热速率工况进行固体火箭发动机慢速烤燃数值计算,加热速率分别为3.6、7.2 和10.8 K/h。图10、11 为7.2 和10.8 K/h 加热速率下着火时刻的温度云图,由图8(c)、10 和11 可发现,不同升温速率下着火位置均出现在推进剂的肩部,原因是推进剂径向尺寸较大,烤燃过程中热量不断向推进剂内部传递,而推进剂肩部被绝热层呈直角包围,两者导热率的差异使得热量更易在此处积累。3 种工况的着火位置局部放大图显示随着升温速率的提高,着火时刻壳体温度明显升高,着火位置向推进剂与绝热层交界处移动,且着火区域的二维截面由椭圆形变为半椭圆形。这是因为升温速率的提高使得绝热层温升加快,导致推进剂内的高温点位置更靠近绝热层,且推进剂即将着火时释放热量来不及向绝热层传递,因此着火位置向两者交界处移动。

图 10 在7.2 K/h 的加热速率下,着火时刻(t=79 409.5 s)的温度云图Fig. 10 Temperature distribution of propellant at ignition time (t=79 409.5 s) under the heating rate of 7.2 K/h

图 11 在10.8 K/h 的加热速率下,着火时刻(t=67 257.5 s)的温度云图Fig. 11 Temperature distribution of propellant at ignition time (t=67 257.5 s) under the heating rate of 10.8 K/h

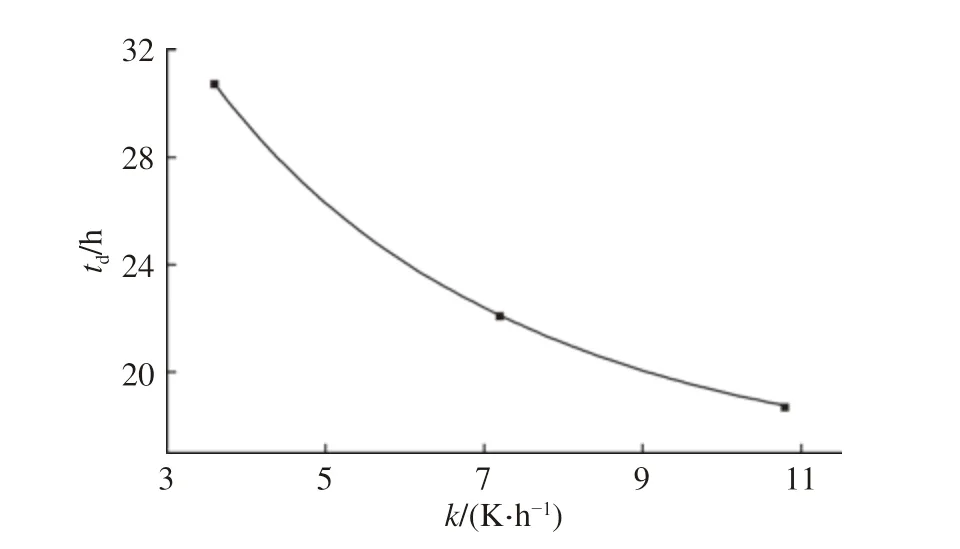

根据计算结果获得了不同加热速率下的着火特征参数,如表3 所示。以0.05 K/s 将壳体外表面快速升温到400 K,并保持8 h 的情况下,慢速加热速率在3.6~10.8 K/h 范围内,着火延迟期td随着加热速率k 增加而缩短,两者满足非线性关系td=65.666 38/(65.666 38+0.357 83 k-0.011 68 k2),如图12 所示。着火温度和壳体温度均随着升温速率增大而升高。随着加热速率的增大,着火中心逐渐向推进剂与绝热层的交界处移动,且着火区域面积缩小。

表 3 不同加热速率下的着火特征参数Table 3 Ignition characteristic parameters at different heating rates

图 12 着火延迟期随升温速率的变化Fig. 12 Ignition delay vaying with heating rate

4 结 论

针对较大尺寸的固体火箭发动机在3 种不同升温速率慢速烤燃过程进行数值分析,得到以下结论:

(1)基于AP/HTPB 推进剂的慢速烤燃特性建立二维轴对称烤燃模型,针对小尺度慢速烤燃实验进行数值模拟验证,两者数据结果吻合良好,证明所建模型是合理的;

(2)建立考虑固体火箭发动机内空腔自然对流的慢速烤燃模型,并分析有无考虑空腔内自然对流慢速烤燃数值结果。有、无考虑发动机内空腔自然对流情况下发动机内热传导方向不同,发动机温度分布差异明显,且着火时刻和着火温度分别相差0.81%、2.64%,在固体火箭发动机的热安全性精确分析中不可忽略;

(3)固体火箭发动机慢速烤燃过程中,前期主导推进剂温度变化的是热传导,后期则是由推进剂的自热反应主导,当推进剂温度上升到着火点附近时,AP 已经基本分解完全,此时最终产物生成反应释放大量热量,使得推进剂温度迅速上升,并在肩部位置着火;

(4)3.6、7.2 和10.8 K/h 加热速率下,固体火箭发动机的着火点均出现在推进剂的肩部,但随着加热速率的升高,着火位置向推进剂与绝热层交界处移动,且着火区域的二维截面由椭圆形变为半椭圆形。3 种加热速率对应的着火延迟期、着火温度及着火时壳体温度分别为30.71、22.06、18.68 h,526.52、528.10、530.64 K,和479.56、496.82、508.77 K。