高焓加热实验壁面催化效应分析

苗文博, 史可天,*, 欧东斌, 曹占伟, 艾邦成

(1. 中国航天空气动力技术研究院, 北京 100074; 2. 中国运载火箭技术研究院 空间物理重点实验室, 北京 100076)

0 引 言

地面热考核实验是高超声速飞行器热防护系统考核和评估的重要手段,现有地面实验无法再现真实飞行条件,只能模拟总焓、压力、热流中的某些参数,是有限条件下的有限模拟,因此必然存在地面实验与飞行条件之间的“天地差异”。

研究表明,壁面催化是高焓加热条件的一个重要特征[1]。高焓加热实验环境下,气体在驻室高温环境下大量离解,流场中的离解组分含量较高,为壁面催化复合创造了条件。

关于壁面催化效应的研究已经开展了许多年,研究表明,外部流动条件、壁面温度以及壁面材料催化复合系数是影响壁面催化效应的主要因素。Goulard[2]对比了几种典型金属和氧化物材料的壁面催化复合系数并通过试验给出了这几种材料对氧原子的复合催化系数的大致数值。Inger[3]发现除了受材料的表面物理化学特性影响外,壁面温度是影响壁面催化能力的一个重要因素,并给出了某碳基材料的壁面催化复合系数随温度的拟合关系式。Scott[4]、Stewart[5]、Kurotaki[6-7]等人研究了多种材料在较低温度条件下的壁面催化复合系数,并建立了针对数值模拟的壁面催化模型。但是,在壁面催化性能的定量表征方面一直存在较大难度,目前壁面催化复合系数的测量主要通过静态或准稳态的实验方法来实现[8-10],一般在电弧加热风洞、高频感应风洞或者恒温试验装置里进行,所采用的实验技术包括能量平衡实验方案、激光诱导荧光测量方法(Laser Induced Florescence)、发射光谱仪测量方法等。能量平衡实验方案受测温数据不确定度、材料传热性能、材料热物性等因素影响,存在50%以上不确定度。而直接测量方法往往只能给出较低壁温条件下的催化系数,且受流动热非平衡状态影响较大。高冰[11]通过镀膜的方式对比了金属材料和SiO2/Ta2O5/Al2O3复合材料在高焓爆轰激波风洞中的催化性能差异,聂春生[12]通过纳米溅射的方式对比了金属Au和SiO2材料在电弧加热风洞中的催化性能差异,这些方式是认识材料催化性能的有效途径,但由于大多数热防护材料无法在金属表面通过溅射附着或者镀膜厚度太大导致感受性太差,这一方法无法有效推广。因此,要认识高焓加热条件下热防护材料的催化效应,需要寻找新的方法。

本文针对高焓加热地面实验,发展了典型热防护材料催化效应的评估和分析方法,可以给出所考核热防护材料的催化效应定量表征,为热防护考核实验设计提供参考。

1 问题描述

地面高焓加热考核实验中,需要先使用标准模型进行状态标定,现有实验技术无法使用与热防护材料催化性能一致的传感器进行热流标定,往往使用铜制塞式热流传感器进行热流标定,而铜的催化性能接近完全催化,因此使用铜制传感器进行热流标定后,当考核材料催化性能较低,实际加热过程中材料感受到的热流将小于标定热流,从而导致实验欠考核。因此在实验条件确定之前,需要对考核材料的催化效应进行评估和分析,为实验方案确定提供参考。

袁军娅研究发现,高焓地面加热条件下,催化效应使得实际表面受热比标定热流更低,现有测试手段无法对真实加热进行直接测量[13]。但是,材料的热响应是客观的,能够反应实际加热情况。因此,可以建立材料表面受热与热响应的一一对应关系,通过材料响应来反推其真实受热状态。

使用材料热响应数据结合不同温度条件下的材料热物性参数可以对材料受热进行辨识,但是三维辨识的难度极大,一般将该问题简化为一维问题进行分析,这就需要在实验条件下实现一维加热。受流场均匀性、试件尺寸大小等因素影响,现有地面实验手段很难满足一维加热模拟,因此使用一维辨识手段对热环境进行反算难度较大,偏差也不容易控制。本文发展三维热响应分析数据与实验测试温度数据对比的方法,对真实表面受热进行反算,可以对催化效应进行分析,并给出催化效应影响范围。

其研究过程如下:(1) 首先对典型点热流进行标定,然后开展平板加热实验,测量一段加热时间平板表面温度和背面温度数据;(2) 针对地面实验状态进行平板表面加热数值模拟与分析,给出表面加热环境分布;(3) 基于数值模拟所得热环境数据,开展不同程度加热条件下平板结构传热分析,获得材料随时间温度响应数据;(4) 将热响应分析数据与地面实验测试数据进行比对,判断地面实验数据落点范围,采用二分法修改热流输入条件,多次迭代计算热响应数据,当热响应数据与实验测试数据最大偏差小于5%时停止,此时即可判断催化效应影响量值。

为简化问题,减少三维效应的影响,本文选择平板加热实验对某一典型热防护材料的催化效应进行分析。

2 平板模型地面高焓加热实验

平板加热实验在电弧加热风洞开展。确定实验状态之后,使用钢制模型和铜制塞式量热计对典型点热流进行了标定。针对热防护材料平板件,在电弧加热状态开展了120s左右的加热实验,获得了平板材料典型点背面和表面温度数据。

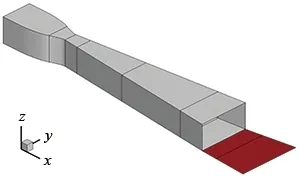

矩形喷管喉道尺寸30mm×60mm、出口尺寸120mm×60mm,喷管四周和试件支架四周均使用水冷保护。图1给出实验加热喷管与平板模型布局示意图。热防护材料考核模型尺寸为100mm×100mm×7.2mm,其上表面为加热面,在其下方粘贴100mm×100mm×30mm的高性能隔热材料。

实验过程中,为减少安装支架对材料传热的影响,将平板材料放置于事先加工好的110mm×110mm×38mm的凹坑内,在平板材料四周采用高性能隔热材料进行了隔热处理和填平。隔热材料具有较低的热导率(常温热导率低于0.04W/(m·K)),因此可以认为平板绝热材料隔热边界达到绝热辐射条件。

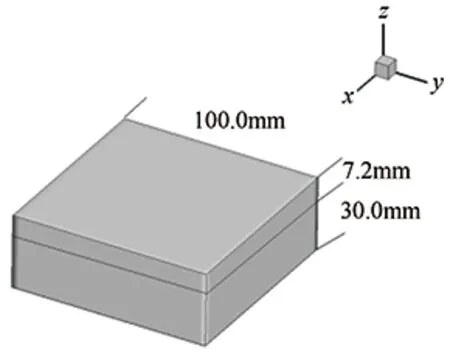

加热状态为总焓H0=18MJ/kg,总压p0=110kPa。对于当前加热状态,平板中心位置采用铜制塞式量热计得到的标定热流为370kW/m2,该热流为当前加热状态完全催化壁表面热流。图2给出采用B型热电偶测量的当前状态平板中心位置背面温度随加热历程的温升曲线。可以看到,加热导致背面温度快速升高,温度足够高时,温升趋缓。由于温度传感器最小量程为200℃,因此在加热初期,温度基本不变。考核材料为某改性碳碳材料,其常温热传导系数大于50W/(m·K),具有较高的传热能力,背部温升较快。

图1 喷管及平板结构示意图

图2 平板背面温升曲线

3 热环境数值模拟

热环境是结构热响应分析的输入数据,本文通过求解多组分化学反应N-S方程对高焓风洞加热条件下的平板表面热环境进行了分析,基于有限体积方法对方程进行了离散求解,所采用的空间离散格式为AUSM+格式[14],时间离散格式为LUSGS格式。引入气体热力学平衡化学非平衡假设,选择Dunn-Kang的7组分9反应模型[15]来模拟有限速率化学反应过程。计算过程中喷管壁温和平板壁面温度均取Tw=300K,壁面催化条件分别取完全催化壁和非催化壁条件。

图3给出数值模拟所得完全催化壁和非催化壁条件下的平板表面加热环境。由图可知,平板表面热流在核心区具有一定的均匀性,靠近边缘位置存在明显的高热流条带。对于当前加热状态,流动存在显著的壁面催化效应。平板中心点完全催化壁热流约395kW/m2,非催化壁热流约220kW/m2,两者相差约45%。预示着当材料催化性能较低时,其受热将与完全催化壁完全不同。对比发现,数值模拟完全催化壁热流比试验标定热流高约6.5%。

(a) 完全催化壁

(b) 非催化壁

4 结构热响应分析

材料热结构响应分析采用基于有限元的传热计算方法开展[16]。上表面为热流输入条件,下表面为自然辐射条件,考虑到平板材料四周填充了隔热材料,对四周边界按照绝热边界条件进行约束。

在传热分析过程中,恢复焓、热流、材料参数是影响热响应分析结果的重要因素。考虑到喷管壁水冷条件可能会产生一定的焓损失,因此对恢复焓的敏感性进行了分析。分别以原始总焓、90%总焓条件以及考虑喷管水冷边界影响的平板绝热焓值作为恢复焓进行了平板热响应分析。图4给出了不同温升曲线,输入热流为完全催化壁热流,可以看到不同的恢复焓选取方法对温升曲线影响较小,最大相差在t=120s处,相差约2%。原因在于当前实验状态总焓值较高,焓值一定幅值的波动对温升曲线的计算影响较小。因此,在后续计算过程中均选择驻室总焓作为恢复焓值进行热响应分析。

图4 不同焓值条件下温度响应曲线

5 催化效应分析

通过将结构响应分析所得温度数据与实验数据进行比对,可以对当前加热状态催化效应进行分析和评估。

注意到本文数值模拟所得完全催化壁表面热流为395kW/m2,实验标定的该点热流为370kW/m2,数值模拟结果略高于实验测量值,两者相差约6.5%。考虑到数值模拟的入口条件是二次数据,可能存在偏差,而测试数据具有更高的可靠性。因此,在进行结构热响应分析时,依照实验标定热流对数值计算热流进行了修正,基于数值模拟所得热流分布规律,修正测点热流与实验标定值相同,并据此进行了结构热响应分析。

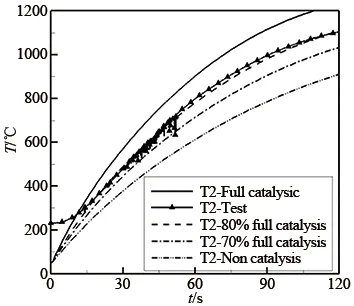

图5(a)给出无修正时完全催化壁、非催化壁、80%完全催化壁热流和70%完全催化壁热流数值计算所得测点温度分布与实验测试点温度分布数据对比。可以看到,此时80%完全催化壁热流分析所得温度响应与实验数据符合较好。不同热流条件最大温差出现在t=120s处,完全催化壁所得背面温升比非催化壁高320℃,比实验测量值高130℃。图5(b)给出修正后完全催化壁、非催化壁、85%完全催化壁和70%完全催化壁热流所得测点温度分布与实验测试点温度分布数据对比,可以看到对于当前加热状态,85%完全催化壁热流分析所得温度响应与实验数据基本符合,不同热流条件最大温差出现在t=120s处,完全催化壁所得背面温升比非催化壁高300℃,比实验测量值高95℃。因此可以认为此时材料催化特性使得其表面受热为完全催化壁热流的85%,即催化效应使得真实受热低于标定热流15%,要保证高焓加热不会出现欠考核,需要修正实验状态,使得标定热流比实验考核要求的热流大17.6%(1/0.85-1)以上,才能保证考核有效性。由对比分析可见,若不修正热流输入,分析所得催化效应将为80%,将高估催化效应影响。

观察图中计算所得温升曲线与实验数据的对比,其走势基本一致,因此在当前分析状态下,采用四周绝热的约束条件可以很好模拟周边填充隔热材料产生的影响。

(a) 修正前

(b) 修正后

Fig.5Comparisionoftemperatureprofilesbetweensimulationandtest

6 结 论

地面高焓加热实验中存在显著的壁面催化效应,现有直接测量手段很难对真实材料的催化效应进行定量评估,本文发展了地面实验和数值模拟相结合的分析方法,通过对比多个热流输入条件下结构热响应分析所得材料温度响应数据与实验测试数据,反推材料壁面催化效应,为制定地面实验方案提供技术支撑。研究发现:

(1) 对于本文所研究热防护材料,在当前高焓加热试验条件下,壁面催化效应使得实际受热仅为标定热流的85%左右,需要考虑催化效应加严考核条件,以保证有效考核。

(2) 本文发展的催化效应反推方法,可以对典型材料高焓加热状态下的壁面催化效应进行定量表征,给试验方案调整提供依据。这一方法可以推广至其他热防护材料,并用于该材料的地面高焓加热实验考核分析与评估。