汽车门盖零件折边工艺改滚边工艺的研究与应用

万维

摘 要:介绍了汽车制造行业的门盖生产两种常用包边工艺-折边与滚边,对比了两种工艺的差异点,创新性地提出了以滚边工艺完成折边工艺所制造零件的方法,具体介绍了折改滚的整个实施过程,分析了其中的难点,此方案对于其他需要折改滚的领域具有推广价值。

关键词:汽车制造业;汽车门盖包边;折边工艺;滚边工艺;折改滚

1 引言

制造业是国民经济的主体,汽车行业作为制造业支柱产业,地位尤为重要。

四门两盖(左右前车门、后车门,发动机盖和行李箱盖)是汽车车身总成的重要组成部分,它们是汽车车身的外覆盖件,装配后要与周围零件保持均匀的装配间隙,以达到良好的互换性,同时它们也是汽车可见表面,需要保证美观度。因此,车身工艺要求门、盖外表面光滑平整,不能存在凹凸划痕,还要保证边缘过渡线圆滑。基于以上要求,四门两盖内外板之间装配不能采用焊接工艺,而要选用包边工艺。

包边工艺,是一种将冲压零件外板单件上翻边或下翻边压平后,使零件的内、外板连接在一起的装配工艺。传统包边工艺有压机+上下模具形式,液压/伺服电机驱动专机形式,但是以上方式的弊端是柔性较差,只能适用于一种车型,并且制造、维修成本较高。所以伴随着工业自动化程度的提高和工业机器人的广泛推广,包边工艺引入了机器人滚边。所谓机器人滚边,就是通过机器人手臂上安装滚轮来进行滚压包边的制造工艺。机器人滚边的优势在于柔性化较高,适用于几种车型之间进行切换,最大化提高了设备的利用率,降低了投资成本。

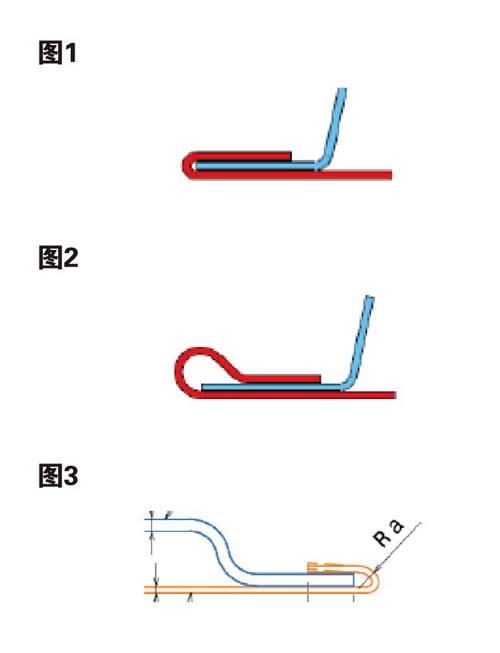

常见的包边工艺有图1平包边,图2水滴包边,图3厚内板包边。

相比较点焊工艺,包边工艺有以下优势:

(1)可视且连续的板材连接技术,在板材连接处不需要返工;(2)板材连接处的密封性有比较好的保证;(3)保证了原材料防腐蚀的特性(对原材料表面影响较小);(4)无热影响,无接缝变化,延伸;(5)可适用多类型的材料;(6)节拍高,适用于批量化生产。下面将先通过探讨两种工艺的差异角度出发,阐述为什么要实施折改滚方法。

2 汽车门盖折边工艺与设备

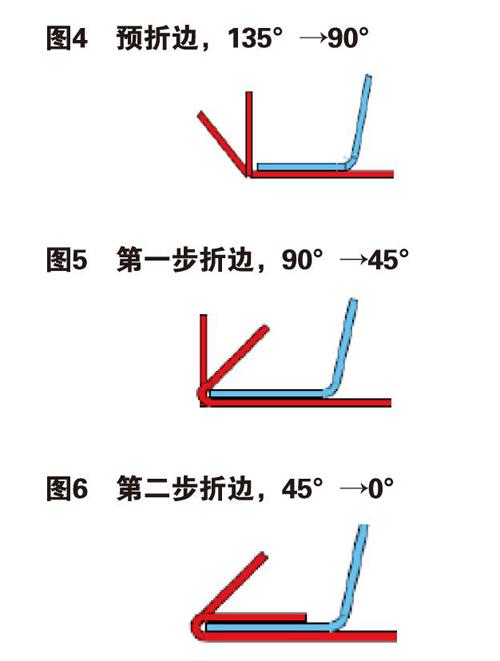

工艺过程:整个折边过程一般分为三步,首先进行预折边,如图4,将翻边角度较大的位置翻折为90°;之后进行第一步折边,如图5,将翻边角度由90°折弯至45°;最后第三步终折边,如图6,将外板压平,使得内外板平行。

由于折边过程是零件周围一圈折邊刀同时工作,因此节拍非常高,常常可以达到60JPH;同时只要保证胎膜匹配度高、折边刀位置合适,其折边后连接处平整度和圆弧平顺度也好。

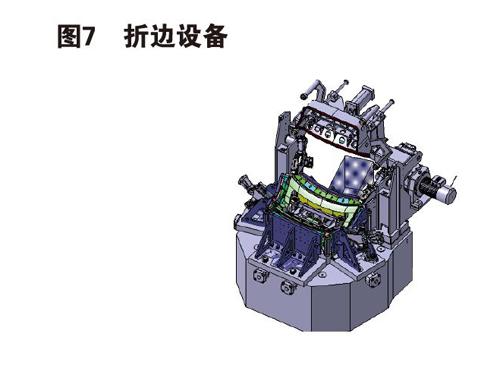

目前常用的折边设备如图7所示,折边设备主要由有以下几部分构成,包括:压料块、折边模块、动力系统、折边床以及折边床基座。由图可见,折边整套设备为一体式,而且每套设备只能对应一套设备,因此柔性度差,成本高且维修困难。

3 汽车门盖滚边工艺与设备

工艺过程:整个滚边过程一般分为三步,首先进行的第一道滚边,如图8,将翻边角度翻折为60°;之后进行第二道滚边,如图9,将翻边角度由60°折弯至30°;最后终滚边,如图10,将外板压平,使得内外板平行。

由于滚边过程是机器人带着滚轮沿零件绕一圈工作,每一道滚边需要完整的走一圈,因此节拍较低,最高可以达到30JPH;正因为从一个位置滑移到下一个位置,因此与折边工艺相比,在滚边零件的翻边处容易出现波浪或堆料缺陷。

滚边设备由3三个主要组成部分:滚边胎膜、机器人、滚轮系统,机器人和滚轮为标准设备。滚边胎膜跟随零件形状而变化,由上胎膜和下胎膜作用是完成零件内板定位和外板型面支撑,带滚轮的机器人完成滚边成型。机器人滚边通过机器人控制器控制滚轮的运动轨迹和压力及滚边的速度等参数来实现。

4 折改滚分析

综上所述,我们主要从产能、表面质量、投资等几个方面来综合评价折边与滚边工艺的优劣势以及其适用的生产条件。

某公司配件生产遇到一情况如下:其部分门盖零件在停产前的批量供应是采用折边工艺进行生产的,由于种种原因,其配件生产时很难恢复原折边生产方式,同时考虑到配件生产批量小但种类多的特点,恰好符合上述所分析的滚边工艺特性,顺理成章的采用滚边工艺来实现其配件。

5 折改滚技术难点探讨

5.1 折边损耗、滚边损耗与翻边高度

内外板单件通过滚边或折边得到的新的零件称之为总成零件。在折边或滚边工艺中,外板单件零件在包内板单件零件前后,其外轮廓大小会发生变化,一般而言,折边或滚边之后,与外板单件轮廓相比,总成轮廓会变小,其变小的量称之为损耗量,这个损耗并不是零件材料消失了,而是指代轮廓变小了,看上去像是材料消失了。因此,折边损耗是指外板零件折边前后长度产生的变化量,滚边损耗是指外板零件滚边前后长度产生的变化量。

在汽车零件设计中,零件是先设计总成,之后设计单件,称之为逆推法。在逆推的过程中,需要考虑滚折边损耗。一般而言,由于两种工艺和设备的条件限制,折边工艺损耗量大于滚边工艺损耗量,即折边损耗大于滚边损耗。因此,为了得到相同轮廓的总成,采用折边工艺生产的单件轮廓大于采用滚边工艺生产的单件轮廓;或者,从另外一个角度讲,采用相同的外板单件,滚边工艺得到的总成轮廓会大于折边工艺得到的总成轮廓。

外板单件在滚折边之前的法兰边高度称之为翻边高度。考虑到两种工艺的特性,折边是由一组折边刀将外板翻边直接向内进行翻折包住内板,而滚边是由机器人带动滚轮由一端向另一端逐步向内翻折,因此滚边工艺在零件轮廓有过渡转角的地方,也是滚轮离开的终点处容易产生物料堆积,所以在转角处的翻边高度值,滚边工艺的小于折边工艺的。

上述所说,某公司配件生产情况便是如此,而且规定,单件状态与其批量生产期间相比,不做改变,仅工艺做变更,由折边改为滚边,要求得到质量合格的零件。

5.2 折改滚质量合格的含义

相对于折边工艺,滚边工艺所生产的零件在两个方面可能会发生变化,一个是轮廓尺寸,由折边损耗决定,一个是轮廓形状和零件外表面平顺度,由翻边高度决定。

质量合格,意味着折改滚后,零件状态(即尺寸和外表面平顺度)依然在批量零件要求的质保公差范围之内。

5.3 折改滚技术难点及解决方案

5.3.1 保证折改滚后,零件轮廓尺寸符合公差要求

解决方案出发点有两个,理论设计阶段,胎膜和滚轮进行特殊设计考虑;现场调试和质量优化阶段,滚边参数进行特殊调校。

(1)滚边胎膜进行特殊设计,轮廓尽可能与外板单件翻边棱线平齐,甚至略小于外板翻边棱线。在实际设计胎膜过程中,一方面依据零件数模,另一方面由于实际生产中会出现零件状态发生变化而数模并未随之更新的情况,因此为了使胎膜状态尽可能贴近实际零件状态,对零件采用光学扫描方式捕获其实际型面状态,并采用软件进行拟合得到实际零件轮廓状态,然后采取此模拟数据修正理论数模数据,从而使得胎模设计更为科学。(2)滚轮进行特殊设计,在现场调试时,第一道滚边时滚轮型面尽可能与翻边底部棱线贴齐。(3)在现场调试时,第一道滚边时滚轮型面尽可能与翻边底部棱线贴齐的基础上,增加滚轮压力,将轮廓棱线尽可能往里推,以保证轮廓不要外扩,达到将零件外轮廓做小的目的。

5.3.2 保证折改滚后,零件輪廓形状和零件外表面平顺度符合Audit要求

此种问题解决过程主要在与现场调试与质量优化过程中,对滚边工艺的具体方案进行优化。

(1)增加滚边过程中滚轮循环次数,减小每次滚边时的翻转角度,比如正常滚边每道度数约为30-45度,可视具体情况减小为15-30度,此种方式代价是降低节拍。(2)改变滚轮运动方向,常规滚边为了节拍考虑,一般是从一个方向一直滚至另一个方向至结束,这种方式是堆料产生的原因之一,而一次性滚边长度越长,越容易导致堆料问题,但对于原本就是滚边的零件来讲属于可接受范围,对于折改滚的单件,采用此种方式之后,堆料问题会加重。因此为了减轻堆料问题,将一段长滚边拆分为多段短滚边,例如从两端向中间分两次进行滚边,可有效解决此问题,此种方式代价也是会降低节拍。

6 实例应用与总结

以上折改滚工艺已成功用于某公司配件生产线中,采用折改滚的方式,虽然降低了生产节拍(由约30JPH降低至15JPH以下),但是降低了生产成本、设备维修成本,提高了生产线的柔性化程度。

由于配件需求量并不多,因此对生产节拍要求不高,一般情况下5JPH-10JPH即可满足实际需求,综合来看,折改滚的降低节拍也并不是其弊端,此工艺更改收益远远大于损失,值得推广至后续更多的折边零件配件生产供应中。

参考文献:

[1]王珏,李长光.汽车车门包边技术综述[J].电子机械工程,2000(4):54.

[2]宋宏伟.机器人滚边技术在汽车制造中的应用[J].机械工人:冷加工,2007(10):31-33.

[3]朱爱平,万锋.汽车白车身机器人滚边质量研究[J].中国商界,2010(8):341-343.

[4]聂辉,王娜.汽车车身包边工艺及表面质量分析[J].模具制造,2013,13(8):9-12.

[5]高恒勇.汽车开启件机器人滚边缺陷分析与调整[J].汽车与配件,2013(2):38-40.