广东京村金矿大角度斜孔钻进工艺实践

石 磊

(广东省地质局第五地质大队,广东 肇庆 526020)

1 概述

1.1 钻探施工目的

根据前期地质勘查成果,利用地质钻探这一工作手段对已发现的含金矿化体进行系统的工程控制,基本查明其规模形态、产状、品位及空间分布,估算资源量,为地质和矿产资源参数做出可靠的评价。

1.2 矿区地质概况

广东省德庆县京村金矿位于华南加里东褶皱系云开大山后加里东隆起带东北部,罗定-广宁断裂变质带东北段与吴川-四会断裂变质带交汇部位[1]。矿区主要钻遇岩层为混合花岗岩、片岩、千枚岩、变质砂岩、粉砂岩、糜棱岩等。受区域变质及多期构造影响,原岩变质较深,岩性复杂,普遍具混合岩化、糜棱岩化。矿区位于粤桂隆起区广宁-罗定褶断带内,属强烈褶皱变形和断裂发育位置,其经历了多期的构造运动、岩浆活动和变质作用[1]。

1.3 钻探技术难点

(1)地层产状陡,软硬互层频繁,为强造斜地层,容易发生钻孔弯曲度超差。

(2)各矿体均呈陡倾斜的薄脉产出[2],为了达到较好的地质勘探效果,钻孔大部分设计为大角度斜孔(开孔倾角<75°),对钻探技术水平要求较高。

(3)详查阶段要求钻孔见矿点与地质设计见矿点沿预计矿层产状上下偏距≤10 m[3],质量要求更高,施工难度更大。

(4)本区矿体严格受韧性剪切带控制,矿体均产于云楼岗岩体的混合花岗岩的1号糜棱岩带与后期脆性断裂的叠合部,矿层岩石破碎,采取矿心难度大。

1.4 钻孔施工情况

前期施工的钻孔发现存在钻孔弯曲度超差问题,我单位通过汇总分析前期钻孔数据,总结了矿区钻孔孔斜变化规律及特点,决定后续钻孔施工采用初级定向钻进技术,精心组织施工,在机场修建、设备安装、开孔、换径及下套管、钻进等各个施工工序均按制定的技术要求严格执行。结合采用“一基多孔(指一个孔位布置多个钻孔,以不同倾角钻进施工)”施工方案,占用场地少,节省了大量的设备搬迁安装时间。

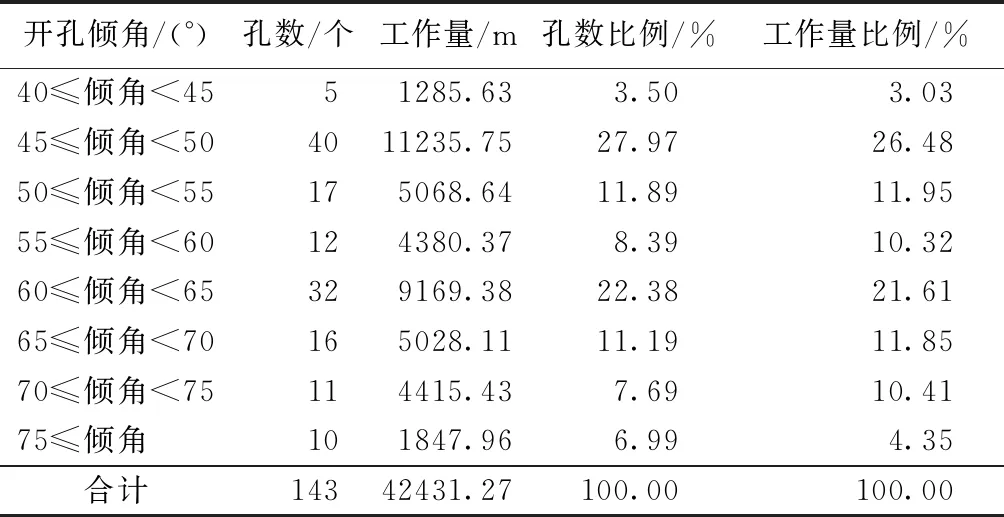

本矿区2012-2016年间累计完成钻探进尺约4.24万m,钻孔质量优良,其中最斜孔开孔倾角40°,终孔孔深360.80 m;最深钻孔701.28 m,开孔倾角50°。不同倾角钻孔数量及比例详见表1。

表1 京村矿区不同倾角钻孔数量占比统计Table 1 Summary of the proportion of drill-holes with different inclinations in Jingcun mining area

2 钻探技术设计

2.1 设备选择

为满足大角度斜孔施工要求,综合考虑地层情况、钻孔深度、拟采用钻进方法及工艺等,选用XY-42T(图1)、XY-44T型塔机一体式钻机,采用柴油机动力,配BW-150型泥浆泵。

图1 XY-42T型钻机施工斜孔状态Fig.1 Position of XY-42T drilling rig for drilling inclined holes

2.2 钻进方法及钻孔结构

第四系覆盖层采用硬质合金钻进,下部基岩地层采用金刚石绳索取心钻进。为提高钻进效率,在满足钻孔护壁要求的前提下,尽量减少换径次数,简化钻孔结构[4]:开孔用Ø130 mm硬质合金钻具钻进,下入 Ø127 mm孔口管;然后用Ø110 mm硬质合金钻头钻进穿过风化覆盖层后下入 Ø108 mm套管;再用S95 mm金刚石绳索取心钻具钻进至稳定基岩后,下入 Ø89 mm套管;最后改换S75 mm金刚石绳索取心钻具继续钻进至终孔。

2.3 冲洗液与护壁堵漏

第四系覆盖层段及跟管钻进时采用固相冲洗液护壁,其它孔段采用无固相高聚物冲洗液,强化冲洗液的护壁防塌、润滑减阻能力。各种处理剂要严格计量、分别溶解,并充分搅匀、水化[5],然后按先无机后有机及分散、增粘、润滑、絮凝的顺序加入搅拌使用,视矿区地层情况随时调整冲洗液性能参数。拟采用的无固相冲洗液配方如下:(1)完整、孔壁稳定地层:清水+0.4%无荧光润滑剂+0.03%聚丙烯酰胺;(2)较为破碎地层:清水+0.03%聚丙烯酰胺+0.4%无荧光润滑剂+0.4%植物胶;如果岩层破碎严重,按5~6 kg/m3的比例加入水玻璃。

漏失地层处理方法:漏失量在1/3以内,可采用加入0.4%~0.5%的801随钻堵漏剂进行随钻堵漏;漏失严重时采用粘土+水泥+PAM+隋性材料堵漏;必要时采用水泥固结堵漏。

2.4 钻进规程参数

为保证钻头磨损正常,平稳钻进,全孔钻速应控制在1.5~4 m/h;钻压控制在15 kN以内;转速≯1200 r/min;冲洗液量50~100 L/min[6-9]。钻进节理发育岩石和产状陡立、松散破碎、软硬互层、强研磨性等地层及钻孔超径的情况下应适当减小钻压;钻进坚硬弱研磨性地层、裂隙破碎地层、软硬互层及产状陡立易斜地层时应适当降低转速;钻孔结构复杂、换径多、环状间隙大时,钻具回转的稳定性差,不宜开高转速;钻进坚硬、颗粒细的岩层,钻速低,岩粉少,泵量可小些;钻进软及中硬岩层,钻速高,岩粉多,泵量应大些;钻进裂隙,有轻微漏失的地层,泵量应稍大于正常情况;钻进研磨性强的岩层,泵量可增大[10]。

3 初级定向钻进技术

前期预(普)查阶段施工发现本矿区地层造斜,经过统计分析,总结出本矿区钻孔弯曲趋势是钻孔轨迹上漂,偏线距较小,即地层造斜规律是钻孔顶角增大,方位角变化不大。为能准确打穿地质设计见矿靶区,后续钻孔施工全部采用初级定向钻进技术。

3.1 初级定向设计

本矿区初级定向设计流程如图2所示。初级定向设计采用的方法有“移位”法(调整钻孔孔位)及“变角”法(改变开孔角度)两种[11],本矿区为能结合运用 “一基多孔”施工方法,多采用“变角”法。

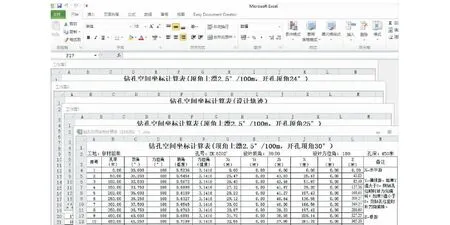

以本矿区ZK6202′钻孔为例(设计孔深450 m,开孔顶角30°),该孔为“一基多孔”施工的第二个钻孔,原孔位前期已施工完成ZK6202钻孔(终孔孔深382.16 m),ZK6202孔未进行初级定向,方位角仅偏差1°,但顶角累计上漂11.1°,实际见矿位置与地质设计见矿位置相差31.89 m。利用“变角”法对ZK6202′钻孔进行初级定向设计,结合矿区其它钻孔测斜数据进行综合分析,总结得出本矿区在顶角25°~30°斜孔中一般造斜规律为每100 m顶角上漂2.0°~3.0°,选取如下预测轨迹进行对比:(1)按设计开孔顶角30°,顶角上漂2.5°/100 m;(2)调整开孔顶角为25°,顶角上漂2.5°/100 m;(3)调整开孔顶角为24°,顶角上漂2.5°/100 m。建立excel钻孔轨迹空间坐标计算表,设开孔坐标为(0,0,0),将钻孔轨迹以均角全距法进行三维坐标计算(如图3所示),并运用AutoCAD绘制出钻孔轨迹图并标注预计见矿位置与地质设计见矿位置偏距[12](见图4)。从图4中可看出ZK6202′按25°顶角开孔、顶角上漂2.5°/100m的钻孔轨迹见矿位置与地质设计见矿位置偏距4.93 m,为较优设计。实践施工证明选择的开孔角度及预判的顶角上漂值合理,ZK6202′钻孔实际顶角上漂2.47°/100 m,实际见矿位置与地质设计见矿位置偏距5.08 m。

图2 初级定向设计流程示意图Fig.2 Schematic diagram of the primary directional drilling design process

图3钻孔轨迹坐标计算

Fig.3Calculation of the drilling path coordinates

图4 预测钻孔轨迹成图及见矿位置偏距对比Fig.4 Predicted borehole trajectory vs offset of ore occurrence

3.2 钻孔弯曲度控制方法

在实际施工中,技术人员要加强监控测斜,当钻孔弯曲变化大于设定值时,适当加密测斜间距,视具体情况可将间距缩短至15~25 m,并根据测斜结果及时计算和作图,实时监控钻孔施工轨迹[3]。若实际钻孔轨迹与设计轨迹有较大差异,则需要进行保直钻进 或增斜钻进以确保能钻穿地质设计见矿靶区。保直钻进措施有:控制钻压(建议10 kN以下),在条件许可的前提下提高转速保证钻进效率;采用阶梯式钻头增强导向性;采用齿轮状钻头减轻钻头压力;采用外径一致的扩孔器加强钻具的导正性。本矿区增斜钻进是增加钻孔上漂值,措施有:加大钻压,降低转速;采用下扩孔直径大于上扩孔器0.5 mm以上;缩短钻具长度至1.20~1.50 m,增加自造斜能力[3]。

4 施工中遇到的其它问题及应对措施

4.1 矿心采取率难以保证

地质要求矿体及其顶板5 m围岩的采取率≮95%,为达到技术要求,钻进矿层时采取了以下工艺技术方法:(1)控制回次进尺长度和时间,多回次少进尺,不打懒钻,注意泵压,憋泵即刻取心;(2)大钻压、低转速、小泵量,减轻冲洗液对岩心的冲刷;(3)在冲洗液中加入羧甲基纤维素,其分子亲水性弱而与岩心表面的吸附性强,能在岩心表面很快形成吸附网和膜,达到保护岩心的目的[5];(4)采用底喷钻头;(5)采用半合管取心钻具。

4.2 加接立根难以对正丝扣

原厂钻塔为3截四棱塔架及天车组装而成,实际施工中发现由于大角度斜孔施工使塔身倾斜角度加大,加接立根时受其自重影响下垂,钢丝绳难以拉直扶正,钻杆丝扣难以对正入扣,拧卸钻杆费时费力。针对这一问题,我们采取了降低塔身高度,加接3或4.5 m单根的方法,将原厂最靠近天车一截塔架卸掉,加工一个连接件直接将中间一截塔架与天车连接起来,这样既使拧卸钻杆变得简单,又因为塔身缩短,减小了钻塔安装所需的场地面积,降低了场地临时征用费及机场开挖平整的费用。

4.3 钻杆柱磨损快

大角度斜孔施工,容易导致钻杆柱偏磨,钻杆接头易受损导致钻杆折断事故,不易处理[13],在钻进过程中应强化冲洗液润滑减阻能力,尽量减小钻具震动,采用高强度耐磨的绳索取心钻杆接头,要经常检查钻杆,磨损程度超标的钻杆严禁使用[14]。

5 几点体会和认识

(1)大角度斜孔钻探施工是一项复杂、综合性强的系统工程[15],需要考虑设备能力、钻杆钻具可靠性,钻探规程参数、冲洗液配方等多方面因素,在大角度斜孔中进行初级定向钻进需要考虑的影响因素更多,更复杂,且各因素间相互影响,必须做好施工技术方案及过程监控。

(2)施工大角度斜孔容易发生钻孔弯曲度超差,造成钻孔进尺报废。初级定向钻进技术对设备、机具没有特殊要求,工艺技术容易掌握,能有效提质增效、降低成本、缩短工期。

(3)“一基多孔”施工方法减少了施工场地,能节省临时占地征用费和设备搬迁费,经济效益明显,值得推广。