“压稳防漏”固井工艺在旬邑-宜君区块的研究与应用

汤祖明

(中石化华北石油工程有限公司井下作业分公司,河南 郑州 450000)

0 引言

旬邑—宜君区块位于鄂尔多斯盆地伊陕斜坡南与渭北隆起结合部,主力产层为三叠系延长组长3段与长8段,沉积环境为三角洲前缘水下分流河道沉积,砂体较发育,岩性以砂岩,含泥质粉砂岩为主。由于长1段在构造运动中抬升遭剥蚀缺层,导致长2段与侏罗系延安组地层为平行不整合接触,且延安组上部和中部发育较厚煤层[1-2]。通过对比分析,结合前期探井DST测试,该区块地层破裂压力较低(1.60 g/cm3),在钻进和固井过程容易发生漏失,漏失层位主要为延安组,有个别井在延长组也发生漏失。通过对固井漏失井的漏失情况进行统计,表明该区块油井发生漏失情况,主要表现为井口失返。由于地层发生漏失,环空水泥浆浆柱长度减少,导致环空静液柱压力低于地层压力,不能有效压稳长3段与长8段油层。从工程上来说井筒第一和第二界面胶结质量的好坏,直接影响油井后期的开采和使用寿命。为了达到有效封固目的层的目的,提出了“压稳防漏”平衡固井工艺,控制环空循环当量密度动态变化,使其既能小于地层破裂压力,又能平衡地层油气当量密度[3-5]。为了实现“压稳防漏”平衡固井工艺,从优化水泥浆的浆柱结构、水泥浆性能及施工工艺流程着手,简化施工过程,严格控制施工排量,使环空顶替流态趋于稳定,提高水泥浆顶替效率[6]。同时要求钻井队在钻进过程中加入随钻堵漏剂,根据不同的构造部位,再加入一定量的复配颗粒材料,通过对堵漏材料进入裂缝以密封和支撑的方式提高地层的承压能力[7-8],并在下套管前全井做地层承压试验,使固井漏失率明显降低,提高固井成功率,保证全井段环空水泥石胶结质量。

1 发生漏失的原因

1.1 地层的原因

延长组属于三角洲前缘水下河道砂体,砂体发育,岩性以砂岩、粉砂岩、含泥质粉砂岩为主,纵向上表现为多道砂体重叠,属于低孔低渗致密油气层类型。本区块在区域构造运动中,造成2种结果:第一由于地层抬升,上覆地层裸露,长期受到物理化学作用,如淋浴、暴晒、化学搬运,造成地层缺失,而较难搬运矿物残留在地表,形成风化壳,随后下沉接受再沉积,与上覆地层形成平行不整合接触,发育不整合接触裂缝;第二由于地层遭到剥蚀,上覆压力减少,地层应力得到释放,产生应力裂缝,导致地层破裂压力低。由此分析,造成井眼漏失的主要原因有2种,地层不整合性裂缝漏失和地层应力裂缝漏失。

1.2 钻进方式和设备的原因

本区块目的层较浅,长3段埋深300~600 m,长7、长8段埋深700~1300 m。在钻进期间,部分井队对地层压力系统认识不足,未采取随钻堵漏的方法,故在钻进过程中漏失情况严重。此外随着钻进的进行,地层应力的均衡被打破,应力释放形成多方向的应力微裂缝,在没有复配颗粒及惰性堵漏材料填补进入裂缝的情况下,导致地层承压能力不高。同时由于施工的钻井队设备简陋,没有独立的泥浆计量罐,井队只有在井口返浆失返或者返浆量明显减少的情况下才能发现井眼出现漏失,一般井眼在有轻微漏失存在的情况下井队不易发现,错过堵漏最佳时机,致使固井时发生漏失。

1.3 水泥浆浆柱结构及性能的原因

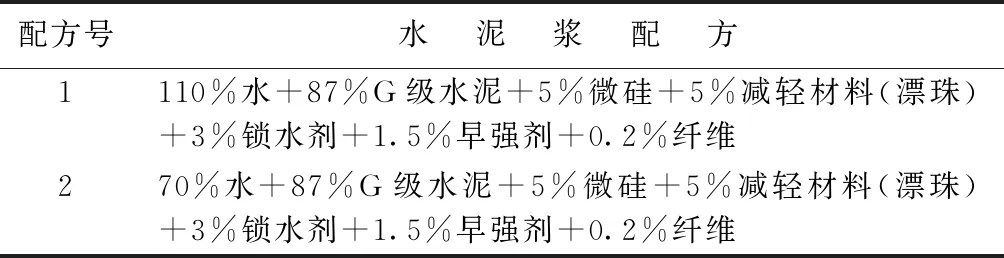

根据前期探井进行的DST测试结果,区域内地层压力范围为0.978~0.986 g/cm3,因此将水泥浆设计成“三凝”浆柱结构,分为领浆、过渡浆及尾浆,密度分别为1.35、1.55、1.75 g/cm3,领浆和过渡浆将作为广义上的充填浆,封固非目的层,尾浆封固主要目的层。浆体流动度和初始稠度均按领浆<过渡浆<尾浆设计,领浆、过渡浆和尾浆易达到紊流流态。水泥浆采用2种配方(见表1),利用稠化时间差和密度差的方式,来补充尾浆由液态转变为塑态过程中失重损失的液柱压力,使静液柱压力始终大于1.05 g/cm3,以达到压稳油气层的目的。但是由于该低密度水泥浆所在井段层位浅(200~300 m),温度低(16~18 ℃),水泥石早期强度发展缓慢,候凝24 h后进行固井质量测井,声波幅度曲线与变密度显示环空多为自由段和胶结质量较差井段(参见图1)。由于水泥浆过渡浆量少(3~6 m3),密度混配难以达到设计要求,容易混配成领浆密度或者尾浆密度,造成水泥浆总体密度偏低或偏高,达不到设计的液柱压力,不能压稳长8段油气层,或者增加水泥浆液柱压力,导致地层破裂,发生漏失。

表1 水泥浆配方Table 1 The formulation of cement slurry

1.4 施工工艺的原因

通过对固井工艺流程统计分析,固井过程出现漏失现象,大部分发生在替浆过程中或关键节点上。如在本区块施工工艺为注水泥浆排量设计1.0~1.2 m3/min,压力控制为1.0~1.5 MPa,注压塞液排量为1.0~1.1 m3/min,为减小U型管效应,替浆排量控制在1.0~1.2 m3/min,待替浆液追上水泥浆起压后,将替浆排量降低至0.5 m3/min,待替浆压力升至1.0 MPa后,继续降低排量至0.3 m3/min,以该排量替浆直至碰压。由于该工区油井完钻井深较浅(900~1300 m),套管单位内容积小(12.13 L/m),环空体积大(30~40 m3),替浆过程中U型管效应不明显。在开始替浆时水泥浆已经进入环空15~20 m3,在以替浆排量为1.0~1.2 m3/min的情况下,追上水泥浆的瞬间形成一定“激动”压力,使循环当量密度易大于地层破裂压力1.60g/cm3,造成井漏,使水泥浆进入地层导致返高不足。

图1渭北55井CBL曲线

Fig.1CBL curve of Well Weibei-55

1.5 漏失及水泥浆返高情况统计

已施工的48口井发生漏失及水泥浆返高情况见表2。其中有14口井发生漏失情况,漏失率为29.2%。开始替浆时井口断流的井有1口,替浆至中后期(5~16 m3),有12口井井口断流。“两凝”结构有6口井发生漏失,“三凝”结构有8口井发生漏失。“两凝”结构中未采用稳定替浆排量施工工艺发生漏失的有1口井。根据测井变密度显示,返高在100~300 m之间有9口井,2口井返高低于400 m。“两凝”结构中漏失造成返高不够有4口井,只有1口井返高满足要求。“三凝”结构的有6口,仅有1口井返高满足要求。此外有4口井未发生漏失而返高不够。

表2 漏失与水泥浆返高情况Table 2 The condition of circulation loss and cement slurry return height

综合上述,本区块发生漏失的主要因素是地层裂缝发育,地层承压能力低。施工安全压力窗口窄,并且一旦出现漏失,返浆口表现为失返,如何解决裂缝漏失提高地层承压能力是目前主要问题之一;其次是长3段油层埋深浅,温度低,水泥石强度发展较慢,如何设计水泥浆性能,使水泥石强度发展时间缩短,形成有效封固;其三是施工时循环当量密度的变化,如何将施工工艺流程合理化,降低施工过程循环当量密度。

2 技术措施和效果

2.1 技术措施

在前期已完成施工井数据和经验的基础上,排查出发生漏失的主要诱因是地层裂缝的存在,导致地层压力低。因此,本次研究工作围绕提高地层承压能力、降低循环当量和优化水泥浆性能等方面进行,主要有以下几方面:(1)在钻进过程提高地层承压力能力;(2)改变水泥浆柱结构,降低循环当量密度;(3)优化水泥浆性能,使水泥浆具有一定堵漏功能,提高早期强度发展;(4)优化施工工艺。

2.1.1 提高地层承压能力

决定漏失地层压力高低,不仅与裂缝孔隙度高低有关,还和围压有关[9]。由于裂缝性地层的承压能力随着堵漏材料进入裂缝的深度有关,故在钻进过程中加入随钻堵漏剂,使其在裂缝张开时进入填充,以提高地层的承压能力。下套管前对全井用原井浆做地层承压试验,并按公式(1)、(2)所计算值做承压试验,要求承压值不低于计算值,稳压时间30 min,井眼条件达不到要求,必须进行先期堵漏,满足条件方能下套管。

P=ΔP静+Pf+(1~3)

(1)

式中:P——承压值,MPa;ΔP静——环空水泥浆与泥浆静液柱压力差,MPa;Pf——水泥浆流动摩阻,MPa。

(2)

式中:f——水泥浆摩阻系数,无因次;L——水泥浆段长,m;ρc——水泥浆密度,g/cm3;V——水泥浆返速,m/s;R——井眼直径,cm;r——套管外径,cm。

2.1.2 浆柱结构设计

通过DTS测试显示工区内地层压力范围为0.978~0.986 g/cm3,破裂压力为1.60 g/cm3。为保证环空水泥浆当量密度在1.08~1.60 g/cm3范围内,将水泥浆浆柱由“三凝”设计为 “两凝”结构,其中领浆密度设计为1.35~1.40 g/cm3,封固上部油层长3段油顶150~200 m以上井段,尾浆密度设计为1.55 g/cm3,封固下部油层裸眼井段。根据地层破裂压力测试值,将井底静液柱当量密度1.08和1.60 g/cm3设为安全阀值,并依据公式(3)设计领浆和尾浆段长分界点。只有当井底当量密度在2个安全阀值之内,才满足要求,否则重新设计分界点。此外还需考虑尾浆由液态转为塑态过程造成的失重现象,使尾浆段当量密度在1.08~1.2 g/cm3。通过这样设计,当环空充满水泥浆后既能平衡地层压力将油气层压稳,又不会将地层压漏,这是“压稳防漏”平衡固井理论的核心之一:压稳。

ρ当L=ρ1L1+ρ2L2

(3)

式中:ρ当——井底当量密度,g/cm3;ρ1、ρ2——分别为领浆密度,尾浆密度,g/cm3;L、L1、L2——分别井眼长度、领浆段长、尾浆段长,m。

2.1.3 水泥浆性能优化

通过对不同厂家的添加剂进行室内评价,设计出一套配方(见表3)。依据颗粒级配原理,将不同粒径颗粒按一定比例组合,紧密堆积,增加单位体积内有效固相含量,提高低密度水泥石强度[10-12]。该配方与前期配方相比,在领浆中降低减轻材料(漂珠)的加入比例,使固相颗粒的整体比表面积得到相应增加,微硅相对量得到增加,提高了水泥浆的沉降稳定性,加大了浆体的锁水功能,降低了自由水的比例,降低了自由液及固相含量对致密油气层孔喉通道的伤害[13],并使水泥浆尾浆(1.55 g/cm3)具有一定的触变性。此外在浆体中加入0.2%(以浆体量计算)长度为5 mm的纤维,提高了水泥石的综合力学性能[14],在井眼发生漏失的情况下,浆体中分散分布具有架桥功能的纤维,使水泥凝胶颗粒附着在纤维和漂珠所形成的立体空间之中,使水泥浆不能进入地层深部。另外加入适当比例的早强剂,使得水泥浆领浆早期强度发展更快,确保了领浆的胶结质量。在45 ℃×15 MPa×50 min条件下的基本性能如表4所示。根据工区作业特点,将外掺料和添加剂与水泥进行干混,这样将领浆与尾浆设计成相同配方,通过利用地层深度与温度的线性关系,以及调节水灰比来改变水泥浆密度与稠化时间。

2.1.4 优化施工工艺流程

简化施工工艺流程,控制替浆排量,使环空顶替过程中顶替液流态始终稳定,提高顶替效率。由于环空水泥浆量为30~45 m3,替浆总量为10~13 m3,因此注水泥浆排量要求在1.0~1.1 m3/min范围内,前置液在尾浆段(长3段以下)能以紊流流态的方式对井壁及套管壁进行冲刷。当开始替浆时前置液和水泥浆领浆已经过了尾浆段,U型管效应已经不明显,因此改变前期替浆方式,不再以胶塞追上水泥浆后再降低排量的方式,而是整个替浆期间将排量稳定在0.3 m3/min,以期降低泥浆追上水泥浆产生的“激动”压力及瞬间水泥浆改变流速的摩阻[15],降低整体的循环当量密度,控制循环当量密度在1.60 g/cm3以内。

表3 水泥浆配方Table 3 The formulation of cement slurry

表4 水泥浆基本性能Table 4 The basic properties of cement slurry

2.2 施工效果

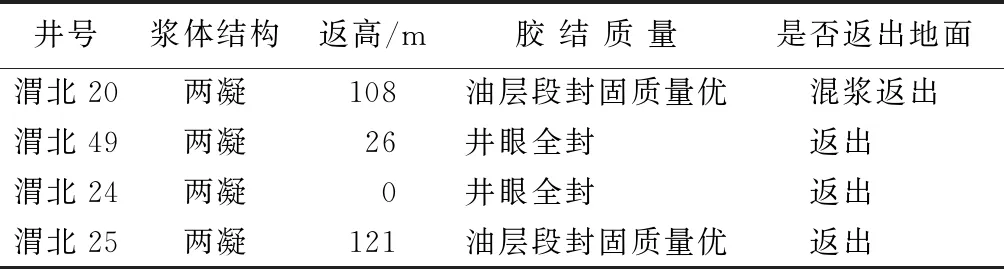

通过对地层构造演化及漏失机理的分析,对工区地层漏失性质进行定性判定,再针对性地采取上述技术措施后,在后期施工的15口井中,仅有4口井发生漏失但界面胶结质量满足要求(见表5)。其余井水泥浆全返地面,第一胶结面与第二胶结面均满足后期压裂改造要求。这4口井漏失情况分别如下,渭北20井返高在108 m,油层第一和第二胶结面胶结良好,界面不存在窜槽情况;渭北25井测井显示返高121 m,但在施工时水泥浆返出地面,可以判断为候凝过程发生漏失(井队承压试验2.3MPa,没有满足承压要求);渭北24井和渭北49井,替浆后期水泥已经返出地面,故水泥浆达到返高要求,油气层封固质量达到良好—优秀。

表5 固井质量Table 5 The cementation quality

3 认识与建议

(1)水泥浆采用 “两凝”结构,使用相同配方,领浆密度为1.35~1.40 g/cm3,尾浆密度为1.55 g/cm3,领浆稠化时间控制在190~210 min,尾浆稠化时间控制在80~90 min,确保尾浆失重后领浆还能有效的将压力下传,使静液柱当量密度为1.08~1.20 g/cm3。

(2)水泥浆外掺料中加入适当的早强剂,使水泥石快速发展早期强度,满足上部井段水泥石强度的要求。

(3)加入适当比例的微硅和减轻材料,提高水泥浆的抗沉降稳定性,降低析水量,微硅适当加入使尾浆具有微触变性,通过纤维在浆体中的架构作用,使其具有充填裂缝防止漏失的功效。

(4)控制施工排量,充分利用套管内容量小,水泥浆量大, U型管效应不明显,降低追上水泥浆时的“激动”压力,减少对地层的总压力,将替浆过程循环当量密度控制在1.60 g/cm3以下。

(5)加强对井队泥浆性能的监控,建议井队在钻进过程中加入细颗粒随钻堵漏材料,以提高地层的承压能力,在固井前降粘降切,泥浆性能必须满足固井施工的要求。