KKCQ-2A空调遥控器装配线平衡分析与改善

贾舒媛,曹琬琳,董学文,唐 周,李杰思

(攀枝花学院,攀枝花 617000)

1 KKCQ-2A装配线简介

本文以四川长远有限责任公司作为研究,该公司主要负责遥控器的生产及销售,本文研究对象为KKCQ-2A型号空调遥控器。近年市场回暖,该型号遥控器订单量增加,公司采用加班加点方式,依旧不能完成订单。本课题小组人员通过深入企业发现,目前该装配线存在严重不平衡现象,瓶颈工序半成品堆积较多,非瓶颈工序等待时间较长,且现有装配线工位有24个,占地面积大,该装配作业线急需平衡改善。本文将运用工业工程的方法对该型号空调遥控器的工艺流程和流程程序进行分析,通过Lingo软件进行工位重组工时合并,为该公司产线平衡改善提供依据。

2 工艺流程现状分析

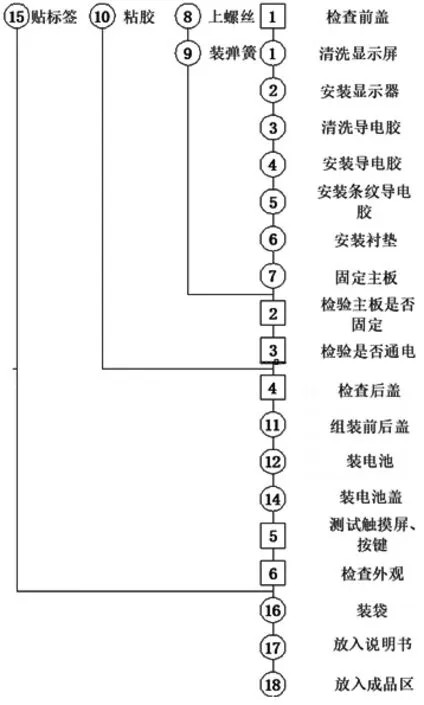

据调查,KKCQ-2A空调遥控器装配工艺程序包括24道工序。绘制装配工艺流程图1所示。通过图1看出,整个装配线总共有24道工序,其中有18次加工动作,6次检查动作。

3 工序的测时分析

对空调遥控器装配线进行工时分析,需用到每个工序的标准作业时间,通过秒表测时法对24个工序进行10次测时,记录每个工序的作业时间。为使数据更加精确,本文使用Minitab软件中可靠性分析中的单值控制图法对收集的数据进行分析、整理。下面以工位1为例,介绍分析过程。将工序1的10次测时时间据导入Minitab软件中进行处理,处理步骤为“统计→控制图→单值的变量控制→单值”,其输出结果如图2所示。

图1 工艺程序图

图2 三倍标准差别提出异常值图

从图2可以清晰的看见可以看出工序1的10次测时时间均处于上下三倍标准差界限之内,说明本工序观测时间无异常值。

用同样方法对其他工位进行分析,得出各工位作业时间的均值,并用秒表时间研究法计算标准时间。考虑工人均是熟练工,作业内容属于轻作业,故评定系数取1,宽放率取5%,按照公式:标准时间=观测时间×评比系数×(1+宽放率)经计算后得到各工位的标准时间。

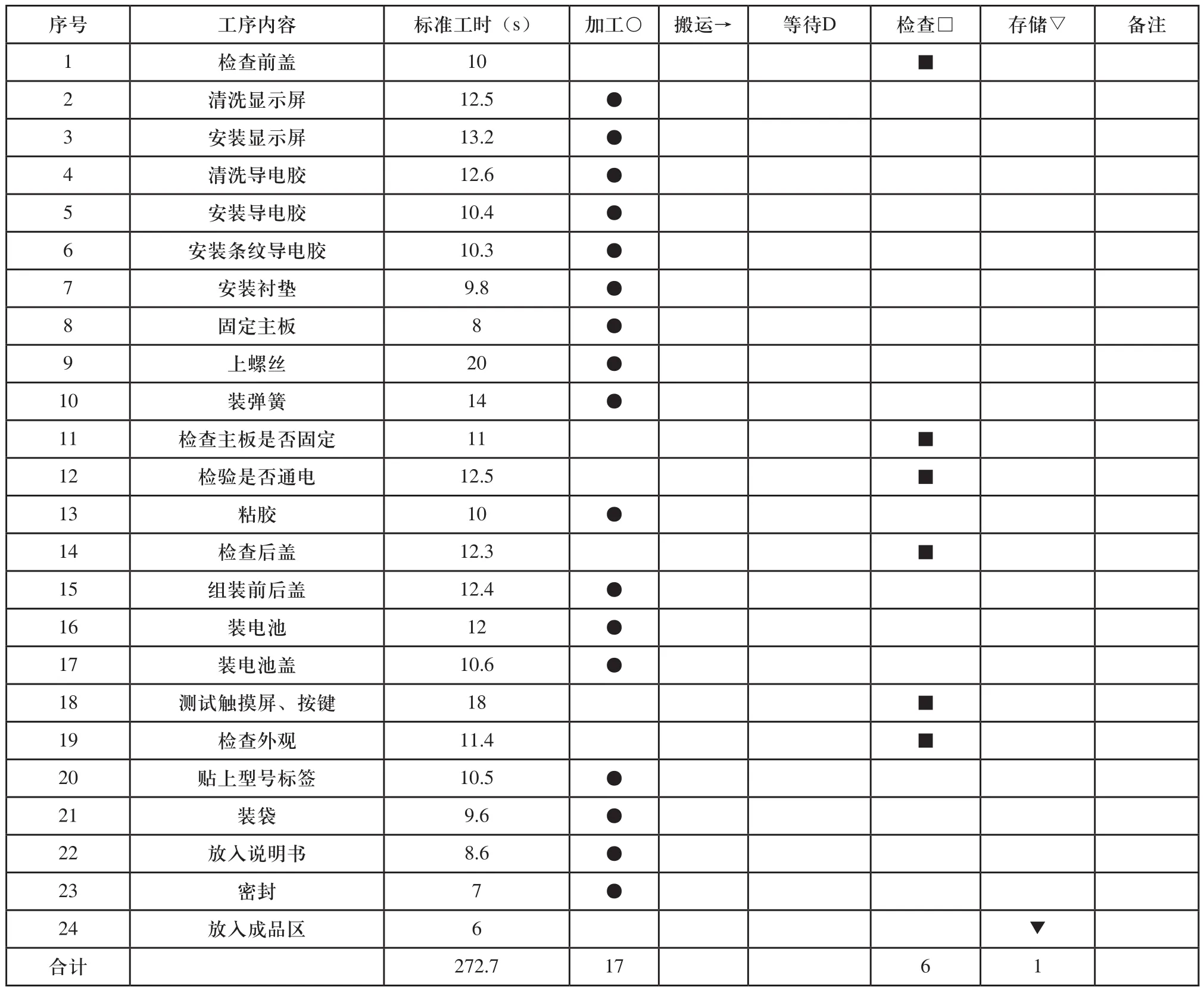

4 流程程序现状分析

根据生产工艺流程和生产布局分析,以空调遥控器的装配全过程为研究对象,记录装配过程中材料、零件、部件等被处理、加工的全部过程。以现有的装配流程为研究对象,设计产线流程程序如表1所示。

根据装配流程的流程程序图3分析得出:加工、检查、搬运、等待、储存的总时间为272.7秒,其中加工17次、检查6次、储存1次。同时可以看出,工位9的作业时间为20秒,为最长作业时间,工位24的作业时间为6秒,为最短作业时间。第9道工序上螺丝耗费的时间较多,造成与其他工位的作业时间相差较大,是需要着重改善的瓶颈工序。

表1 遥控器装配线流程程序图

表2 Lingo模型求解结果

5 装配线的改善

通过工位合并、工时重组措施,对装配线进行改善,旨在降低工时,提高线平衡率,提高产能。本研究采用Lingo仿真软件进行分析改善。Lingo软件是一种专门用于解决最优问题的软件。在进行Lingo程序的编制之前,应将平衡问题转换成数学模型,然后根据数学模型编制的Lingo程序并运行,具体编程及运行过程在此不赘述。

本次求解程序运行23.5秒得出本次Lingo的平衡求解的最优解,最优节拍为23.5秒,其各个工位分配的详细结果如表2所示。

通过绘制改善后的流程程序图发现,改善后的装配线有13个工位,和改善之前相比减少了9个工位,加工动作由原来的17次减少到为11次,检查作业由6次减少为2次。

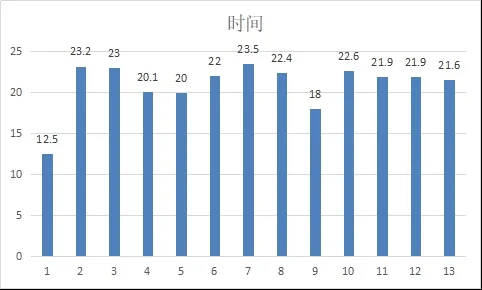

为了更为直观的比较分析,根据各个工位的作业时间,绘制出各个工位的作业时间图,如图4所示。

根据图4可以看出,改善后的工位作业时间趋于平衡,由平衡率计算结果可以看出,改善后的平衡率均为89.1%,平衡效果水平“良好”,消除了改善前不平衡作业的现象,产能也有了极大的提高。

图3 改善后工位负荷图

6 结束语

本文首先运用动作时间研究对原有装配线进行了调查与研究,绘制了工艺程序图及流程程序图,运用秒表测时和Minitab软件完成了装配工序的工时的测定,并且根据实际情况制定除了工序的标准工时。通过Lingo软件建模,对工序进行合并重排,得到新装配线方案。新方案的平衡率、产能得到了很大的提高,平衡性能达到良好级别,且也使整个装配线负荷更加均匀。