基于PLC的减震器压装机系统设计

张俊华,黄良伟

(湖北工业大学 机电研究设计院,武汉 430068)

0 引言

在自动化产业中,汽车行业可以说是整个行业的标杆。据2016年西门子公司提出的汽车数字化和自动化评估模型,对国内9家汽车产业进行综合评估得出整车行业自动化水平平均均值为3.462,即处于工业3.4阶段。80%以上的工序在整车生产上已经实现了自动化,但装配的自动化水平依旧比较很低,虽有各种类型的装配线,但大部分的装配作业依旧靠手工完成。减震器压装机是完成减震器总成的装配设备,实现弹簧自动压缩和轴端螺母自动拧紧。因压缩弹簧有规定的长度需求,需要动力装置提供较大的压力来压缩弹簧。传统上的设计多以液压系统作为动力装置,能够提供较大的压紧力,结合液压传动技术,完全能够实现行程可控[1]。但液压装置存在技术要求较高、体积和重量较大、工作时的噪声较大且精度不易控制等缺点。其次,减震器的轴端螺母多以人工手持气压风枪拧紧,工作量较大,作业危险系数高,大大降低了生产效率和安全生产系数。

本着绿色、安全、柔性生产的设计理念,结合成熟的气压传动技术、自动控制技术、自动拧紧技术、检测技术等手段,该设计在传统压装机系统设计的基础上进行了改进。以PLC为控制核心,通过逻辑控制指令实现机械动动作和电气信号的检测与传递,以显示界面为介质实现人机交互,对减震器压装的整个过程进行实时监控和数据反馈,切实解决在传统生产中存在的问题。

1 系统分析

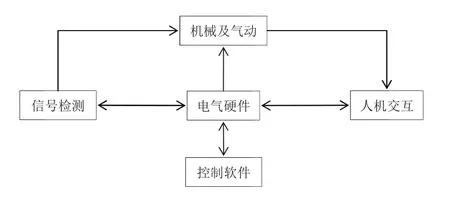

减震器压装系统主要由机械系统、气动系统、PLC控制系统和检测系统等部分组成。其设计原理图如图1所示。

图1 设计原理图

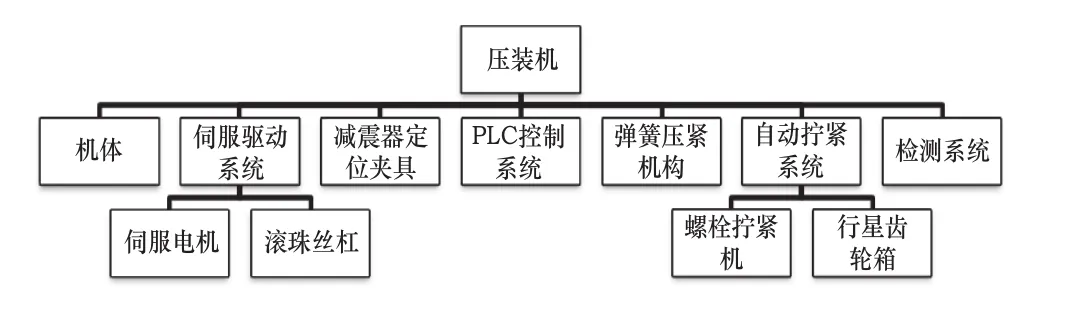

减震器压装机的具体系统组成[2]机体、伺服驱动系统、自动拧紧系统、减震器定位机构、减震器弹簧压紧机构、弹簧定位机构、控制电柜、安全光栅等。为了实际操作方便,并引入了触摸屏和计算机相结合的操作方式。其系统具体组成如图2所示。

图2 压装机系统组成

在整个系统组成中,伺服驱动系统为弹簧压缩提供压紧力,与弹簧压紧机构相连;自动拧紧系统(采用扭矩-转角拧紧方式)为螺母拧紧提供预紧力,拧紧力矩和角度以二进制编码数据形式输出;检测系统的功能是检测压紧机构的行程是否到位,自锁螺母拧紧力矩是否合格,各气缸是否到位等等,一旦出现异常会立即启动故障报警。

2 伺服驱动系统设计

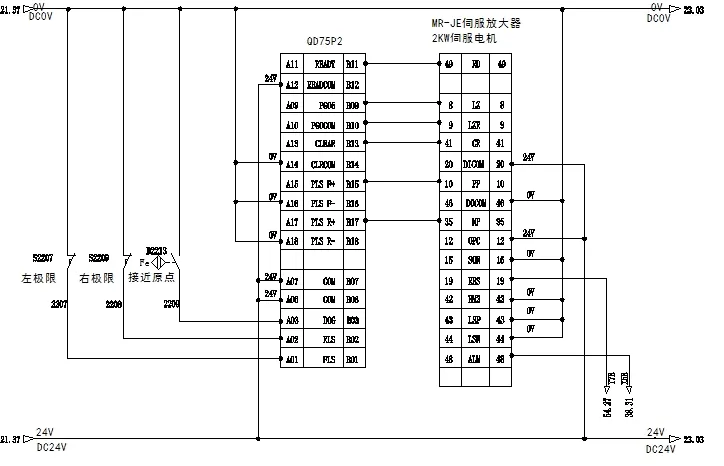

伺服驱动系统主要包括伺服电机、减速机、滑轨、滚珠丝杆和滑台等。减速机将伺服电机的输出转矩成比例放大传递给滚珠丝杠,滚珠丝杠的直线运动带动压紧机构下压弹簧。为满足高精度压装定位控制和系统转动惯量匹配的必要要求,伺服系统设计采用三菱MR-JE系列AC伺服,通过指令脉冲驱动伺服电机正反转实现压紧机构的压装和复位动作。MR-JE系列伺服具有以下特点:1)可进行一键式调谐,无需电脑即完成伺服调整;2)瞬停耐量增大,减少了瞬停造成的停机损耗;3)配有131072pulses/rev增量编码器,提高设备高精度化;4)支持指令脉冲和数字量输入输出对应漏型和源型两种配线。

由于弹簧压缩过程中所需的压紧力较大,所以硬件设计选用较大功率HG-SN202BJ-S100型号的伺服电机和MR-JE-200A型号的伺服放大器。伺服电机的配线电路图如图3所示。

3 控制系统分析

3.1 压装机对控制系统的功能要求

为能够直观的反映减震器从零部件装配到总成过程中的动态数据,保障减震器安全高效的生产,压装机对控制系统有极高的要求[3]:

1)压装机的数据检测

压装机本体及其连带的辅助设备检测点及报警参数有:减震器型号、供气气压、夹紧气缸动作、伺服电机转速、压装起点和止点、弹簧压紧力、传动气缸动作、换型气缸动作、拧紧力矩等。

2)压装机的逻辑控制

减震器压装机的逻辑控制分为:启动、联锁、停车、报警四个部分。操作方式分手动、自动模式,手动模式时的启停不受自动模式启停的控制。自动模式时,可实现动作连锁;手动模式下,人工可实现原点至止点的动作操作。压装机要自动识别减震器型号,同时自动拧紧系统自动切换至设定力矩值,并且两个拧紧轴可实现单独控制。若螺母拧紧结果不合格,则自动进行第二次拧紧,再不合格则异常报警,并保证压缩机构不能上升或者继续压缩。减震器总成完成后,要有一键释放,各机构恢复原点,保障员工安全取下减震器。

3)压装机的监测

为了便于控制和监测压装机的运行状态,压装机的操作面板设置如下:系统主界面图、流程图、控制回路、连锁及报警界面、PLC控制梯形图等。

图3 伺服电机配线图

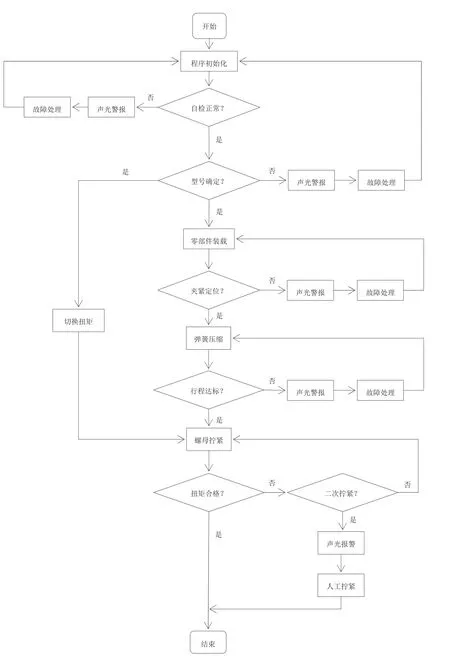

3.2 压装机的控制流程

减震器压装机的一个周期工作主要分为零部件装载、减震器定位、弹簧压缩、螺母拧紧、总成出仓五部分,详细流程如下:

1)操作员把减震器放在下定位夹具上,将弹簧垫、防尘套、弹簧等装载在减震器上;

2)启动中部夹具按钮,固定减震器;

3)将上定位夹具卡在顶胶上,人工检测装载是否牢固;

4)启动压紧按钮。伺服电机带动滚珠丝杠,驱动压紧机构向下运动,完成减震器弹簧的压缩;

5)人工检测减震器轴端是否完好,并放置螺母;

6)启动螺栓拧紧按钮。左右两个拧紧机在气缸的驱动下靠近减震器轴端螺母并完成拧紧;

7)启动一键释放按钮,各机构恢复原位,操作员将减震器总成取出。

根据以上人工操作流程,减震器压装机的控制流程图如图3所示。

图4 控制流程图

4 PLC控制系统设计

4.1 PLC在控制系统中的应用

PLC以其功能模块齐全、编程语言兼容性好、运行速度快等特点被广泛推广和应用,在控制领域中主要是实现自动控制,尤其是在开关量控制、运动控制、远程控制等高精度要求方面。以减震器压装机的设计为例,简介PLC在控制系统中的应用。在整个压装过程,弹簧压缩和自锁螺母拧紧两个工序最为关键。不同型号减震器的弹簧压缩行程不同,行程由压缩起点和止点控制。行程不足,螺母无法拧紧;行程过量,对减震器上的零部件造成损坏。不同型号减震器自锁螺母要求的预紧力也不同,施加载荷过大过小都会严重影响减震器的寿命和性能表现。因此,必须高精度控制弹簧压缩行程和螺母拧紧力矩,实现对这两道工序的实时监控与数据采集。

4.2 PLC选型和I/O口分配

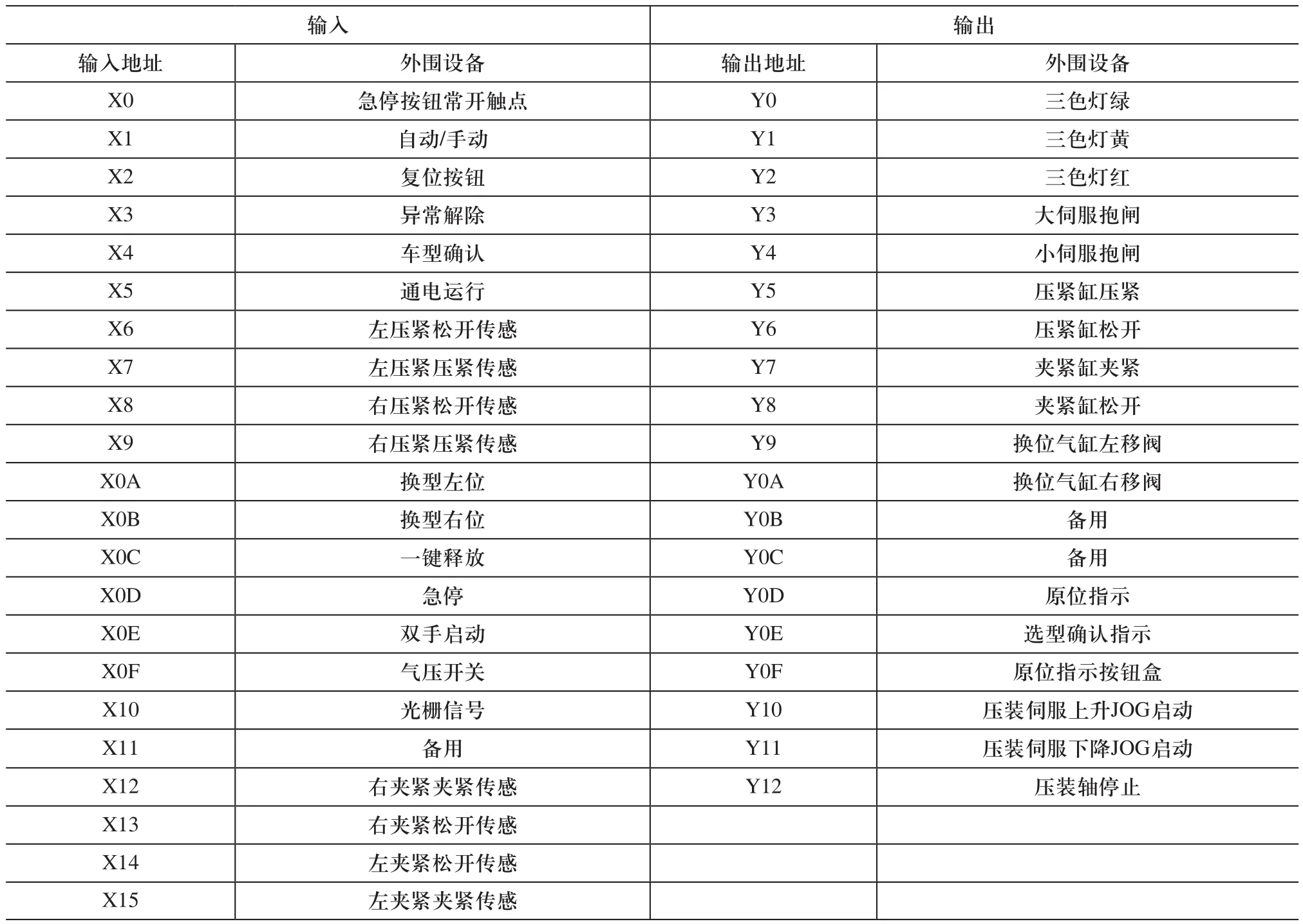

就目前我国中型PLC市场分析,西门子、三菱和施耐德三个品牌已占据了大片席位。具有代表性的如西门子的CPU319、三菱的Q系列、施耐德的M340等。中型PLC主要适用于机器的复杂程度较高,对处理速度、程序容量、运动控制精度、通信方式等方面有较高要求的场合。本减震器压装机采用现场总线方式进行单机联网,接入总装MES系统,通讯网络采用双回路、闭环通信方式。根据实际需求选用三菱Q系列PLC,采用模块化结构形式[4]。其基本组成包括:主基板、定位模块、CPU模块、I/O模块、以太网模块、电源模块等。利用Q系列PLC的多CPU功能,将顺序控制和运动控制分开处理,优化系统结构。本控制硬件系统组成包括Q35B主基板、Q00UJCPU CPU模块、QD75P2N定位模块、QX41数字量输入模块、QY42P数字量输出模块以及QJ71E71-100以太网模块。其具体I/O地址分配如表1所示。

4.3 PLC控制梯形图设计

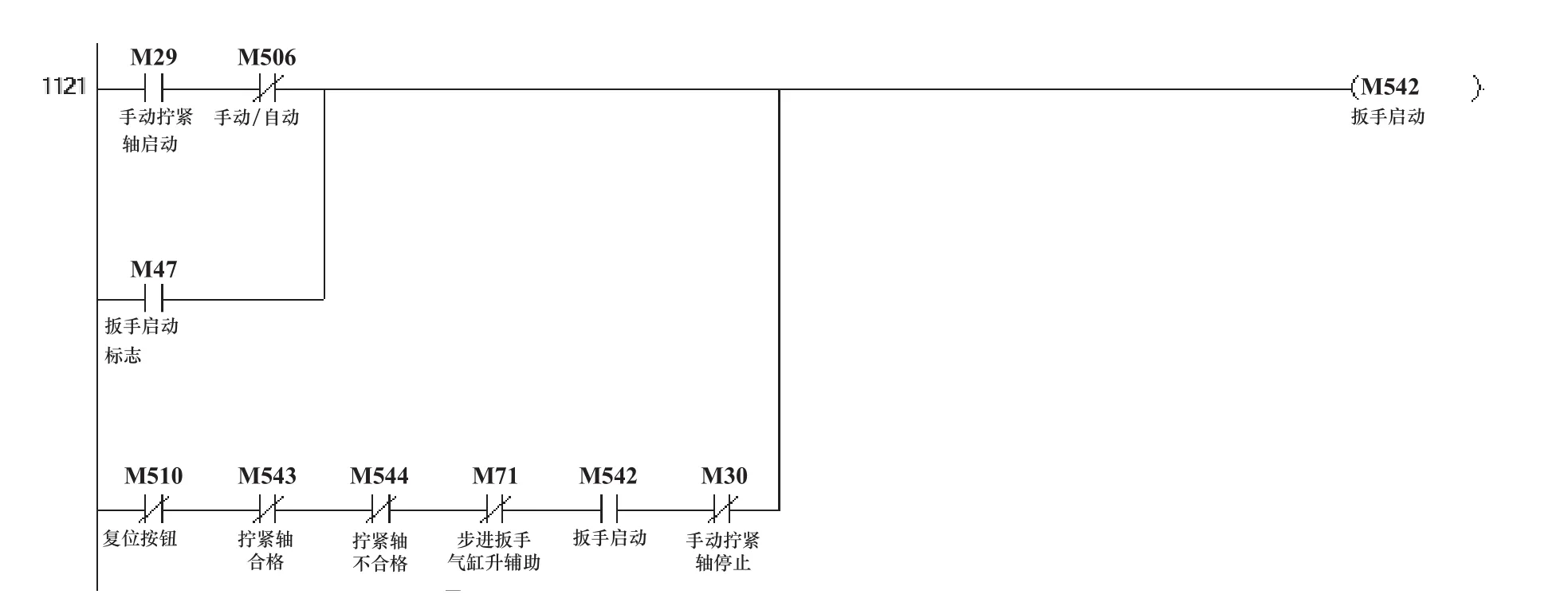

根据压机装的工作流程以及功能特点,采用分布式编程方法完成子程序的调用。其部分程序如图5所示。

表1 I/O分配表

图5 扳手启动程序

5 结束语

以PLC为核心的减震器压装机系统,实现了自动化控制,提高了减震器装配线的自动化程度。同时,采用模块化PLC控制系统,增强了压装过程的控制能力,提高了控制系统的可靠性,并简化、优化了控制系统结构,也便于后期功能模块添加和系统升级。