基于Tecnomatix的机器人滚边虚拟调试研究与应用

高建超,常楠楠

(中国汽车工业工程有限公司,天津 300113)

0 引言

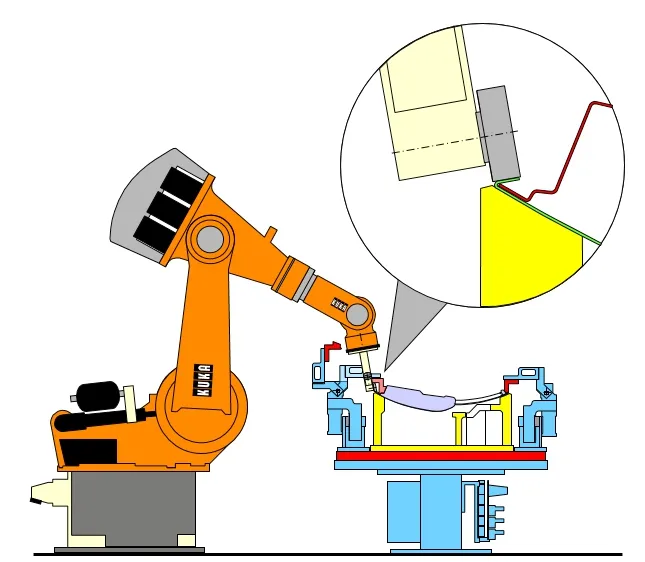

车身覆盖件包边技术主要包括压机包边、专机包边和机器人滚边三种方法:压机包边(如图1所示)是将模压包边设备装在大型压机上一次压合成型,具有生产效率高、包边质量好等优点;专机包边(如图2所示)是使用定制的包边专机实现折边成型,具有占地面积小、生产效率高、设备成本低等优点;机器人滚边(如图3所示)作为目前汽车车身制造行业越来越成熟的装配技术,具有柔性化程度高、噪声低等优点。三种包边技术各有优劣,选用何种解决方案需要考虑占地面积、生产效率、柔性化要求、设备投资和环境噪声要求等多方面因素。

图1 压机包边

图2 专机包边

图3 机器人滚边

机器人滚边技术起源于20世纪90年代,AUDI在开发铝制车身的过程中,发现压机包边会造成铝制板件折断。因此,针对铝制板件的折弯包边开发出机器人滚边技术。由于机器人滚边技术具备柔性化程度高、设备复用率高、设备可调整程度高等优点,目前在国内各大整车厂中,机器人滚边装机量已经开始呈现出超越压机包边和专机包边系统的趋势。

Tecnomatix是西门子公司推出的综合性数字化制造解决方案系统,借助该平台可以实现对生产流程、设备以及系统进行虚拟验证,实现制造过程的智能化、快速化和精益化。

本文提出借助Tecnomatix平台对机器人滚边制造过程进行虚拟调试,输出调试程序,导入在线滚边系统中进行在线检验和修正,以提高调试效率,优化滚边路径,缩短调试周期,实现机器人滚边制造过程的数字化和智能化。

1 机器人滚边技术

1.1 覆盖件包边工艺

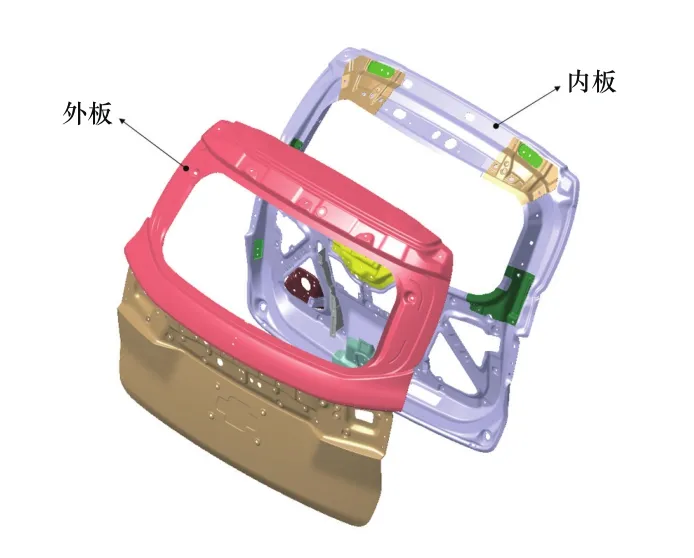

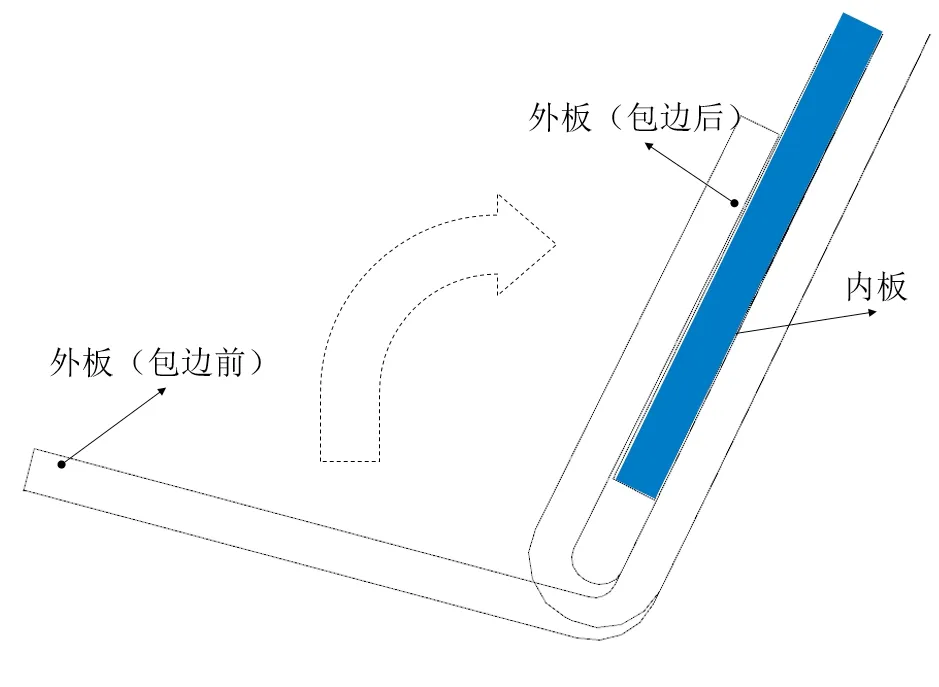

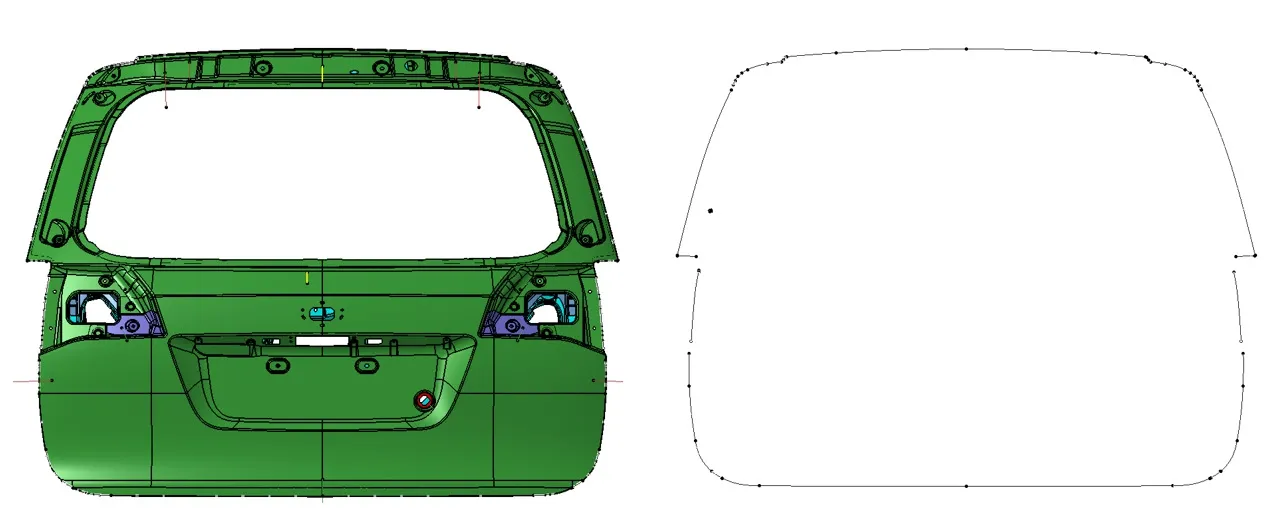

覆盖件包边工艺是通过翻折外板折弯边压合内板从而将覆盖件的内外板装配成一个整体的过程,图4所示为内外板单件示意图,图5为内外板包边前后示意图,在外力作用下外板沿箭头方向翻折一定角度包合内板,从而使内外板合装为一个整体。

图4 背门内外板示意图

图5 内外板包边前后示意图

1.2 机器人滚边系统

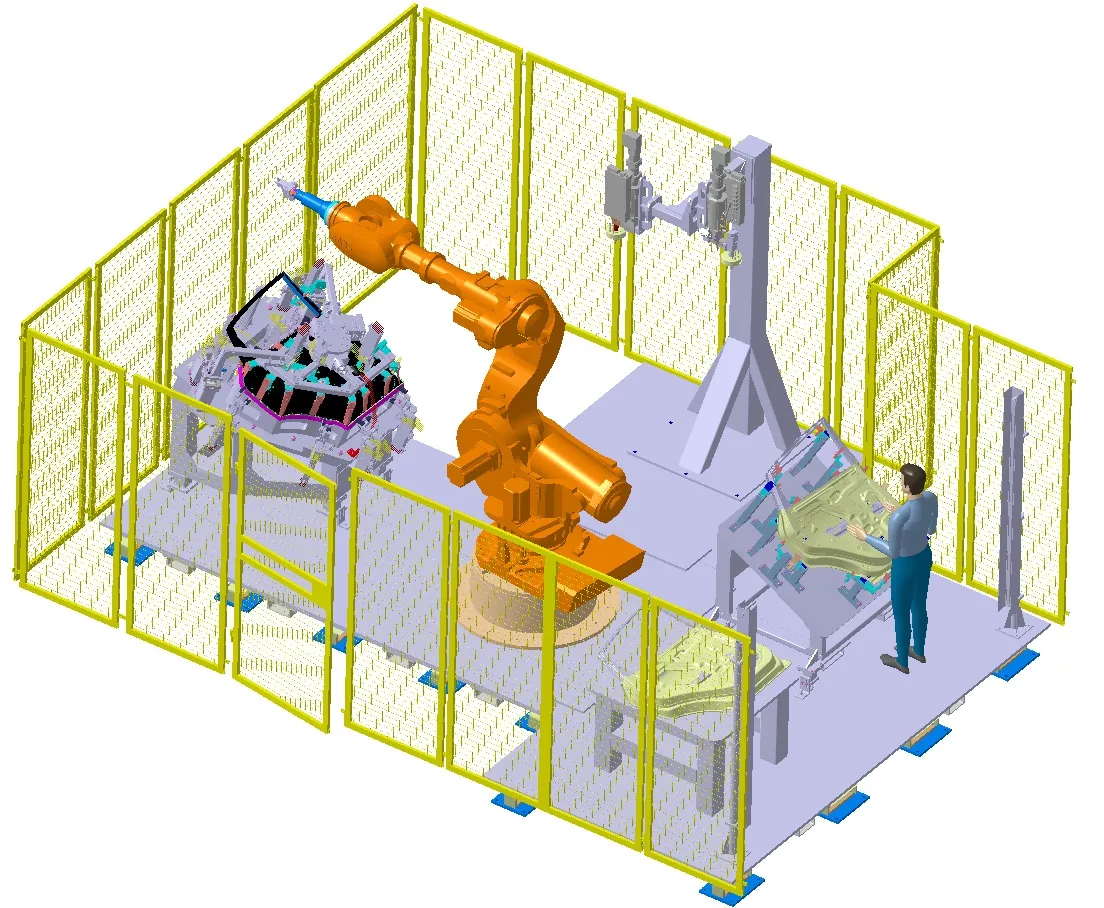

机器人滚边系统包括滚边机器人、滚边模夹具、滚边头、合装台、下料台等设备,基本工艺流程为内外板涂胶后在合装台实现合装,合装后转移到滚边模夹具上定位、压紧,滚边机器人持滚边头完成滚边过程,滚边后的覆盖件转移到下料台,典型的机器人滚边工作站如图6所示。

图6 机器人滚边工作站

1.2.1 机器人

机器人滚边工艺过程为机器人持滚边头沿外板折边线运动,外板折边线为不规则的曲线,机器人需要不断调整姿态以适应曲线的变化,因此滚边机器人一般选择六关节机器人。

针对不同形式的滚边头,机器人系统所需配备的软硬件略有不同,本文1.2.3节提及的普通刚性滚边头和普通弹性滚边头不需要机器人系统配置额外的软硬件,一般应用机器人均可满足使用要求;气动伺服调压滚边头和电动伺服调压滚边头由于其复杂的控制回路,需要机器人系统配备专用的管线包硬件、模拟量模块以及专用的压力控制软件包。

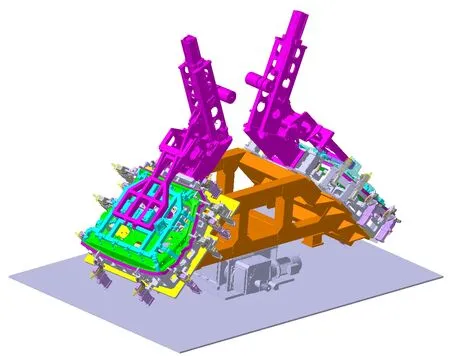

1.2.2 滚边模夹具

滚边模夹具由外板定位模具和内板定位夹具组成,其作用是保证内外板合装精度。按照合装的自动化程度滚边模夹具可分为自动合装式滚边模夹具和人工合装式滚边模夹具。自动合装式滚边模夹具为机器人完成内外板的合装、滚边和下料,如图7所示;人工合装式滚边模夹具为人工完成内外板合装和下料,机器人只进行滚边作业,如图8所示。

图7 自动合装式滚边模夹具

图8 人工合装式滚边模夹具

1.2.3 滚边头

滚边头的形式大体可分为:1)普通刚性滚边头;2)普通弹性滚边头;3)气动伺服调压滚边头;4)电动伺服调压滚边头。图9为目前常见的四种滚边头。

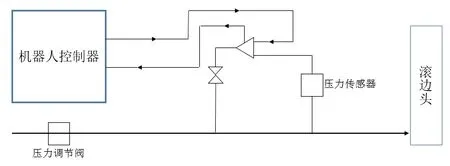

普通刚性滚边头结构简单,压力可调性差;普通弹性滚边头通过人为监控压力指针实现压力的调整和控制,压力可调性略好;气动伺服调压滚边头通过设置气动压力回路,系统自动监控并调整滚边头终端输出压力,如图10所示;电动伺服调压滚边头驱动形式为伺服电机,其压力调整方式与气动伺服调压滚边头原理类似。可调压式滚边头工作时并非完全垂直于压力检测部件,调整后的压力并非滚头输出给板件的压力,进行压力调节时仍需以实际滚压效果为调整依据。

本文使用的中国汽车工业工程有限公司自主研发的普通弹性滚边头,如图11所示。

图9 国外公司机器人滚边头产品

图10 气动伺服调压滚边头

图11 自主研发的机器人滚边头

2 机器人滚边虚拟调试技术与应用

2.1 Tecnomatix虚拟调试技术

Tecnomatix软件是西门子PLM推出的综合性数字化制造解决方案,涉及与制造工程相关的所有学科和技术领域,包括工艺设计、工厂布局规划和设计、工艺过程仿真与验证以及制造执行系统等,通过对产品、流程、资源和工厂数据的综合分析和统一规划,提高了制造过程规划的合理性、准确性。

虚拟调试是基于Tecnomatix平台进行的不依赖于硬件设施的调试过程。虚拟调试的过程可分为两个阶段:第一阶段是设备级的虚拟调试,该阶段不依赖任何硬件设施,完成设备的干涉检查、工艺逻辑验证和机器人程序调试与输出;第二阶段为产线级的虚拟调试,该阶段需引入PLC硬件设备,使用真实的PLC硬件设备和虚拟的机械设备完成,其作用是在机械设备制造和安装就绪前完成产线PLC和机器人程序编写和调试,缩短调试周期,提高调试效率[1]。

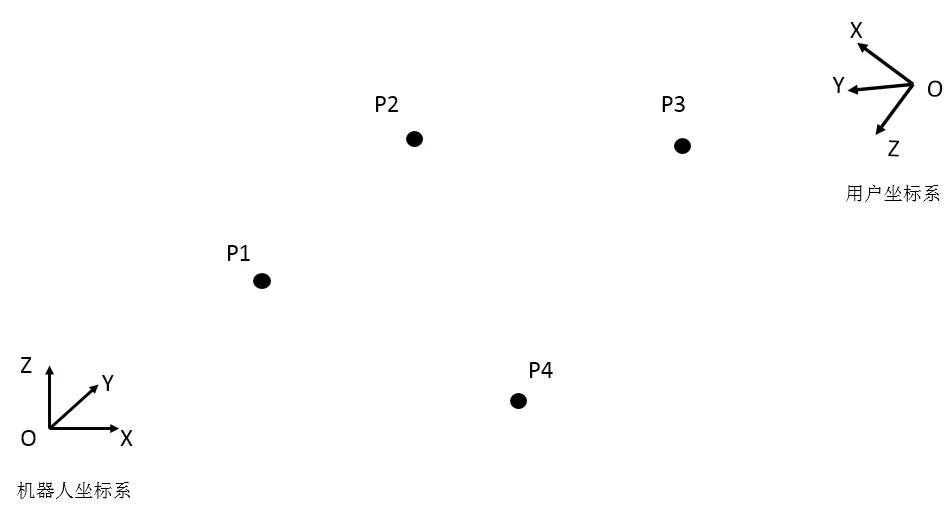

2.2 用户坐标系识别方法

机器人虚拟调试建立在虚拟环境与现实环境的完全映射基础上,虚拟环境与现实环境的映射精确程度决定了离线程序导入实际机器人控制器后的精确程度,为实现虚拟环境与现实环境的映射需要使用精确的用户坐标系识别方法,实现虚拟调试环境坐标系与现实环境坐标系的转换。各大机器人厂家均提供了间接测量用户坐标系的方法,其原理如图12所示,通过得到P1、P2、P3、P4四个点分别在机器人坐标系和用户坐标系内的位置坐标实现用户坐标系和机器人坐标系内的位置关系,从而完成用户坐标系的识别。

图12 用户坐标系识别

如何获得P1、P2、P3、P4四个点分别在机器人坐标系和用户坐标系内的位置坐标成为用户坐标系识别的关键,位置坐标的获得有两种方法:第一种方法是在设备上设置四个测量点,通过机器人的已知TCP去测量这四个点的位置;第二种方法是利用三维坐标测量手段,利用三维坐标测量仪通过测量设备基准点建立用户坐标系,在用户坐标系下测量机器人已知TCP的4个位置。两种方法均可实现用户坐标系的识别,比较而言,第二种方法更加精确、快捷。

2.3 机器人滚边虚拟调试工程应用

机器人滚边虚拟调试可分为连续滚边轨迹提取及离散化、虚拟示教与调试、在线示教与调试三个步骤。

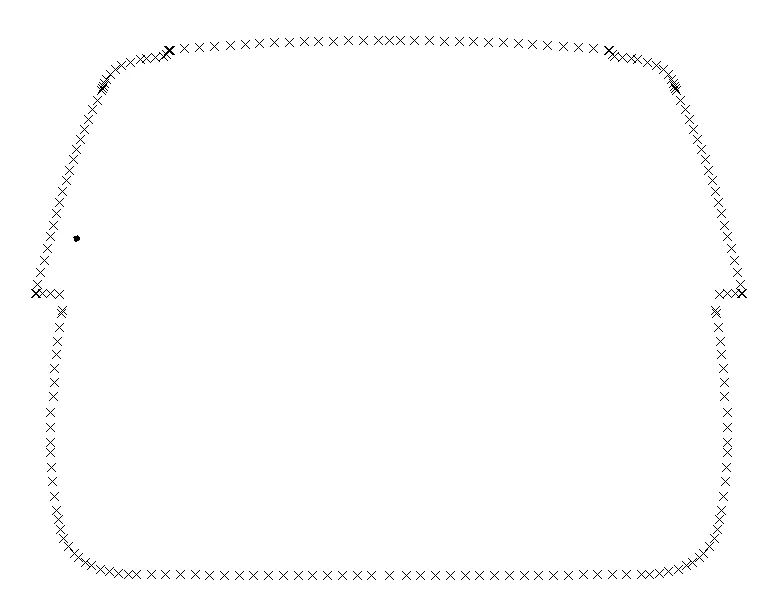

2.3.1 连续滚边轨迹提取及离散化

机器人滚边轨迹是沿外板折边线提取的连续曲线,机器人轨迹为离散的点,因此首先提取出折边线连续轨迹,如图13所示。提取连续轨迹后将其离散化,转化为可以被机器人识别的离散的点,离散化原则是长曲线离散点间隔30mm,曲率较大的曲线离散点间隔10mm,如图14所示。离散点间隔越小越能反映折边线的曲率变化,但是过密的离散点会导致机器人轨迹点数量过多,给在线调试带来不必要的麻烦。

图13 折边线曲线提取

图14 滚边轨迹离散化

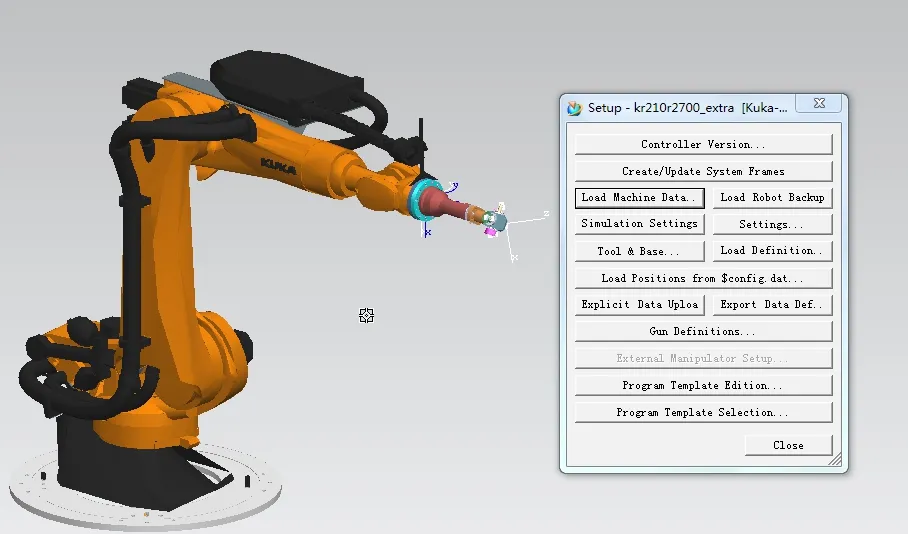

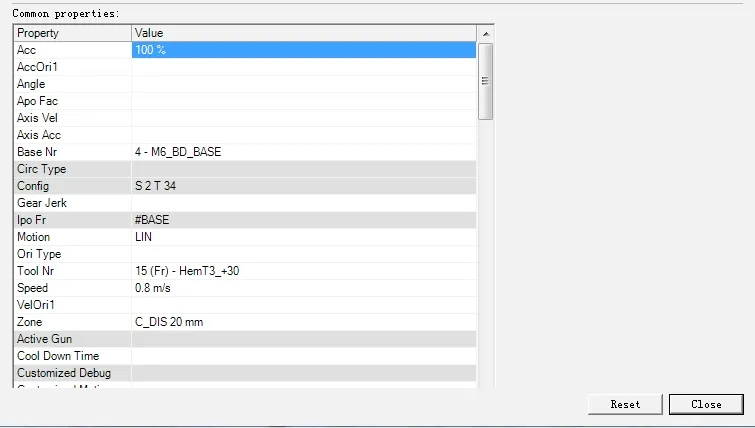

2.3.2 虚拟示教与调试

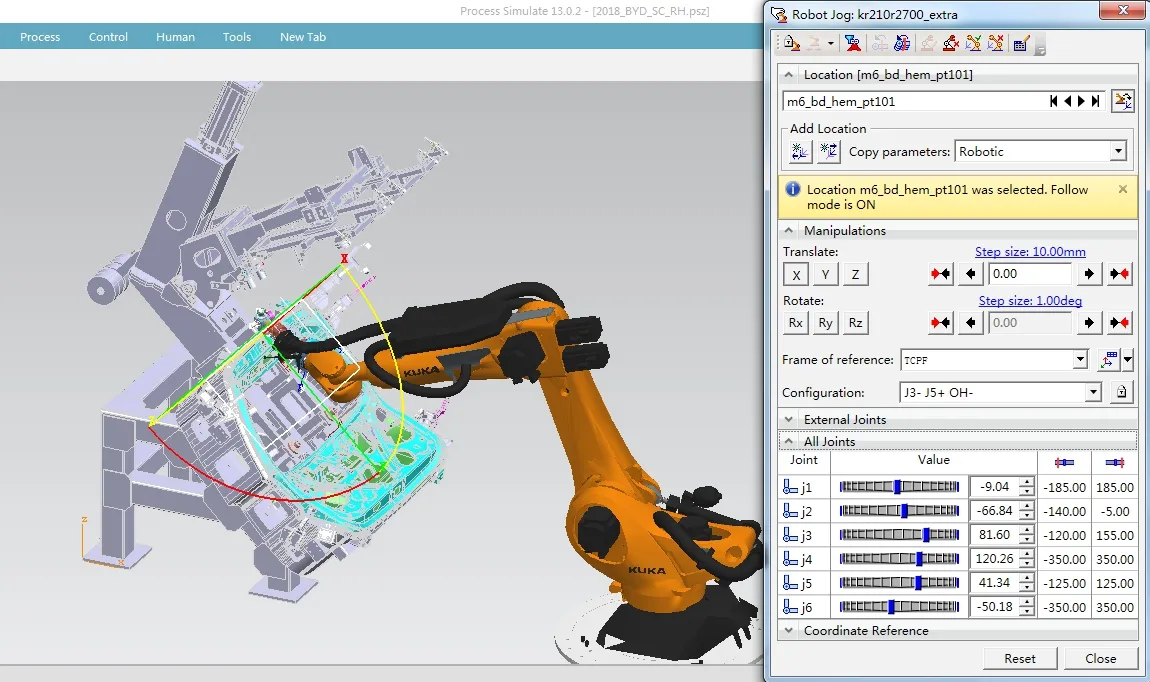

将提取完成的滚边轨迹以数据坐标的形式导入Tecnomatix Process Designer中进行轨迹与板件的工艺映射,使用Tecnomatix Process Simulate完成轨迹的仿真,设置机器人虚拟控制器,如图15所示。设定轨迹点的TCP、Base、运行速度、动作类型、转弯半径等运行参数,如图16所示。进行每个轨迹点的位置姿态示教,如图17所示。添加必要的信号交互,导出示教完成的程序即完成了机器人的虚拟示教与调试。

图15 设置机器人虚拟控制器

图16 设定轨迹点的运行参数

图17 轨迹点位置姿态示教

2.3.3 在线示教与调试

将导出的机器人程序导入真实的机器人控制器中,使用2.2节中提及的第二种方法进行用户坐标系的识别,即可验证虚拟调试程序的准确性和可靠性,以本文提及的项目为例:完全由人工示教一套滚边程序为16个小时,而利用虚拟调试程序示教一套滚边程序为5个小时,调试效率提高了3倍,并且示教轨迹与折边线贴合度更高,机器人位姿更合理。

3 结论

本文提出了一种基于Tecnomatix的机器人滚边虚拟调试应用方法,经项目验证,使用虚拟调试方法可提高调试效率3倍以上,轨迹与折边曲线贴合度高,机器人位姿更合理,目前已在各滚边项目上大力推广实施。

图18 在线示教与调试