基于数字样机的汽车转向横拉杆优化设计

吴 峰,杨志鹏,王良熙,李智聪,张 帆

(1.福建省科学技术信息研究所,福州 350003;2.福建省生产力促进中心,福州 350025)

0 引言

汽车转向横拉杆是汽车转向传动机构中的重要部件,也是前轴重要的安保件。其直接影响着汽车的转向、操纵感和稳定性、以及行车安全。球接头的磨损老化、横拉杆的弯曲变形,均可能造成汽车转向不准确、操纵不畅、异响、加速轮胎磨损等故障,尤其是当球接头或横拉杆意外断裂时,则会导致转向失效失控,造成司机及行人的生命财产安全。由此可见,汽车转向横拉杆对于汽车转向及安全行驶的重要性。因此我们在设计转向横拉杆时,除了考虑汽车转向传动的结构功能要求,还要充分考虑汽车在复杂路况下,尤其是当汽车在急转、颠簸、坑道行驶的各种受应力情况,确保该产品的高可靠性。

传统的转向横拉杆设计制造流程极度依赖物理样机,“设计—样品—试验—评估”这种边试验边改进的渐进式修正研发过程,不仅研发周期长,且研发成本高。本文拟基于数字样机技术,在转向横拉杆的设计环节就引入虚拟仿真,借助CAD/CAE系统实现优化设计,从而替代传统物理样机验证这一环节,有助于提高转向横拉杆的设计质量与可靠性,同时极大地缩减产品的研发设计周期,降低研发成本。

1 转向横拉杆产品分析

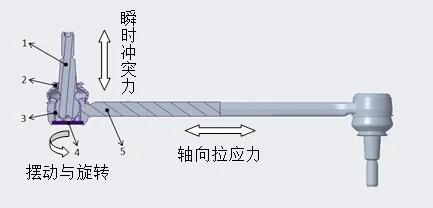

转向横拉杆主要由横拉杆和位于横拉杆两端的球头销组成,通过球头销一端与转向器铰接,另一端与转向节臂铰接,如图1所示。当汽车转向时,方向盘的旋转运动通过转向器转换成直线运动,经由转向横拉杆传导,驱动转向节臂,从而实现汽车转向传动,带动车轮转向。当汽车左转时,转向横拉杆受到转向系统沿轴向方向传导的压力,右转时则受到转向系统沿轴向方向传导的拉力。汽车行驶过程中,频繁转向会使转向横拉杆承受交变状态的拉应力和压应力。此外,汽车在前行制动、极限转向的行驶状态时,瞬时制动力和加速度,都会导致车身质量转移,挤压悬架系统。汽车颠簸起伏时,车轮受到冲击载荷,并由车轮传递到悬架系统。横拉杆属于细长杆件,结构稳定性不足,受力较易形变。球头销与球头销底座时常发生相对运动,引起球头销松动,从而导致球接头的磨损和老化。

图1 转向横拉杆结构及受力示意图

转向横拉杆的实际运动及受力分析均非常复杂,要想准确模拟转向横拉杆的工作情况,则需要借助Adams、Abaqus等CAE专业工具软件,就各种可能工况进行仿真分析。具体技术路线为:建立转向横拉杆的三维数字模型;利用Adams对前悬系统进行多体动力学模型分析,获取各种工况下硬点处的载荷,作为有限元模型输入条件;然后利用Abaqus对各种工况下的拉杆、球头进行静强度分析;最后应用第四强度理论来评估分析拉杆、球头抵抗破坏的能力。

2 多体动力学仿真分析

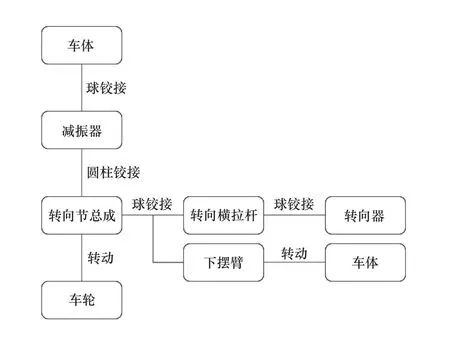

多体动力学仿真可将复杂机械系统表示为由一系列的刚体和柔性体构成,并通过不同类型的铰接建立起它们相互之间的约束关系,从而形成相对完整的动力学系统。在本例中,转向横拉杆位于麦弗逊前悬架系统内,各刚体间的连接情况为:减振器与车体球铰连接,转向节总成与减振器圆柱铰接,转向横拉杆通过球铰一端与转向节总成相连,另一端与转向器相连,下摆臂一端通过转动铰与车体相连,另一端通过球铰与转向节总成相连,如图2所示。

图2 转向横拉杆拓扑示意图

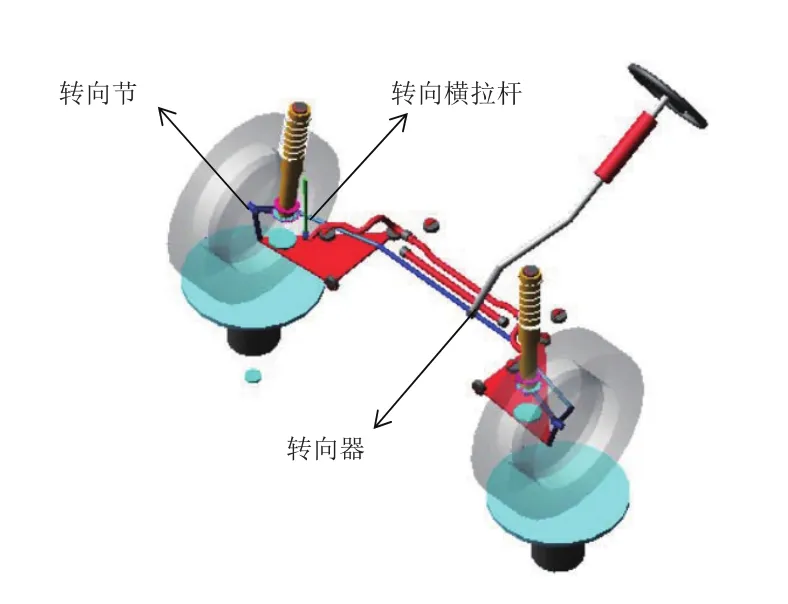

利用Adams仿真的具体步骤有:准备相关数据,包括前悬架底盘硬点、衬套特性等模型输入数据;利用Adams/Car建立模型,包括悬架的硬点、部件等;以运动副的形式表示零部件间的联系,输入参数包括弹簧刚度、减震器阻尼、缓冲块刚度、橡胶衬套刚度、车轮垂直刚度等。通过模板建立悬架子系统,并由悬架子系统建立带有试验台的悬架系统,再利用悬架系统做仿真分析[1,2]。用Adams表示的麦弗逊前悬如图3所示。

图3 Adams表示的麦弗逊前悬

因本例主要研究转向横拉杆的动力学仿真,故仅给出转向横拉杆与转向器、转向节臂连接的两个定位参数,其硬点可由三维模型中测得,分别为(1892.0,-699.5,1025.0)、(1927.6,-454.0,1078.3)。同时,为了尽可能准确地分析转向横拉杆的载荷情况,我们将分别在以下九种工况下进行虚拟仿真:1)1.1G前行制动;2)1.5G极限(右)转向;3)倒车台阶冲击;4)转弯过坑冲击;5)4G整车过坎冲击;6)过坑冲击;7)前行冲击;8)倒车冲击;9)无定向路牙冲击。如表1所示。

需要特别说明的有:一是坐标系方向定义为侧向向右为正(X),纵向向后为正(Y),垂向向上为正(Z)。二是前悬架轮胎载荷加载点定义为:侧向力和垂向力均加载在轮胎接地点(CP);纵向力在制动工况中为接地点加载(CP),而在纵向冲击工况则为轮心加载(WC)。三是普通强度:硬点永久变形小于0.2mm,转向节要求应力小于屈服应力;极限强度:硬点永久变形小于1.0mm,转向节要求应力小于屈服应力。

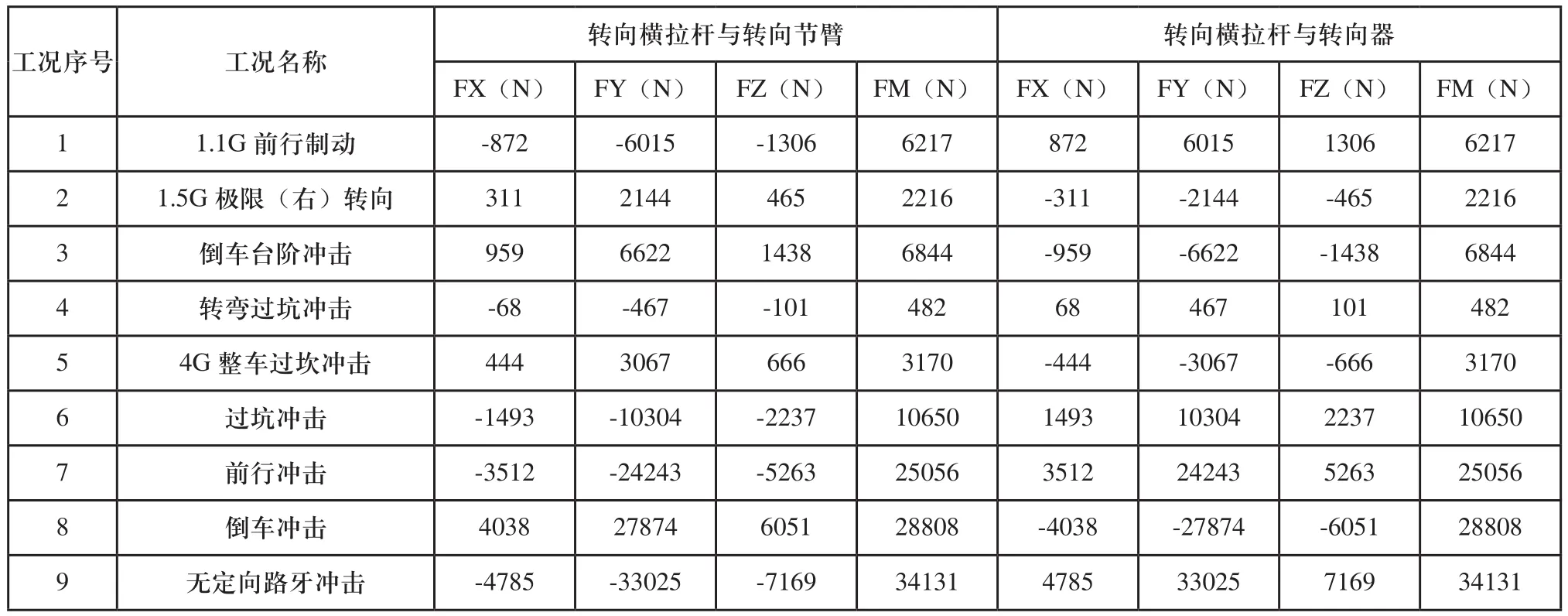

表1 九种工况定义

分别输出九种工况下硬点处的载荷,并保存至Execl表格,作为下一步骤静强度分析的输入。如表2所示。

3 转向横拉杆静强度分析

转向横拉杆由横拉杆和球头销构成,并通过球头销与转向器、转向节臂铰接,此为典型的强非线性系统。Abaqus可较为有效的解决强非线性问题,其求解静力学问题的一般步骤为:1)定义模型的材料截面属性;2)选择合适的求解器;3)定义边界约束、施加载荷以及划分网格;4)定义模型的接触关系以及接触属性;5)结果后处理[3~8]。

转向横拉杆各组成部分的材料属性定义为,球头销40Cr,调质处理,硬度HRC27~35;防尘罩CR;球头座POM;底塞SAPH440;横拉杆45#,正常热处理,硬度HB150~229。

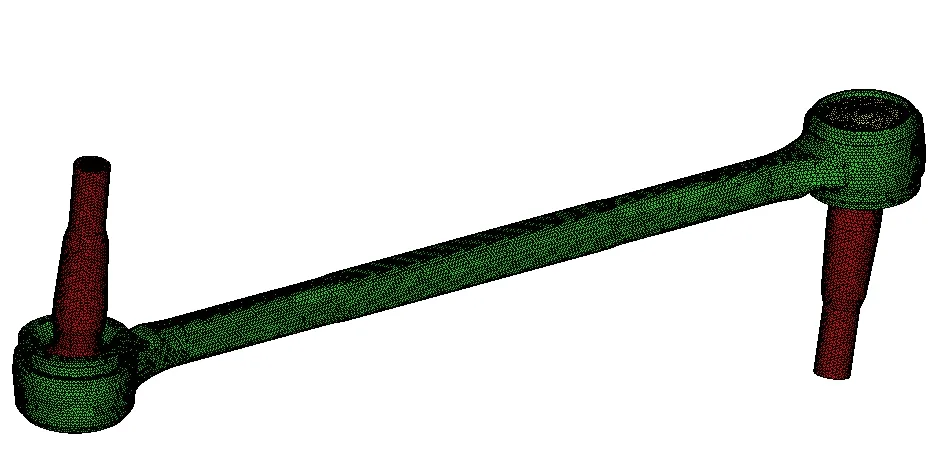

对转向横拉杆模型进行简化处理,去掉防尘橡胶罩模型和不影响强度校核的部分细节几何。采用长度为1mm,类型为C3D10M的修正的二次Tet单元,进行模型网格划分。划分好的转向横拉杆有限元模型共有311935个单元,491447个节点,如图4所示。

根据多体动力学分析的结果,即转向横拉杆与转向节臂、横拉杆与转向节臂处的X,Y,Z的载荷力,施加在硬点对应的节点上,节点载荷位置采用RBE3约束周边区域网格,并根据工况载荷,边界采用惯性释放的处理方法。

图4 有限元模型网格

4 静强度分析结果及校核

通常应力状态下,金属材料多发生屈服失效,故常选用第四强度理论(形状改变比能密度理论)来校核该处强度是否安全。若构件内某一处的应力值达到该构件材料的极限应力值,材料可能会发生屈服破坏。

利用Abaqus后处理功能打开计算结果odb文件,分别查看Von Mises Stress和Effective plastic strain这两种应力表达。Von Mises Stress和Effective plastic strain均遵循材料力学第四强度理论。其中,Von Mises Stress利用应力等值线来表示模型内部的应力分布情况,可以方便快捷地找出模型中可能存在危险的区域。Effective plastic strain等效塑性应变可用来确定材料经强化后屈服面的位置,从而可以分析出其塑性屈服后应变状态对应的等效应力和此时结构的空间应力状态[5]。

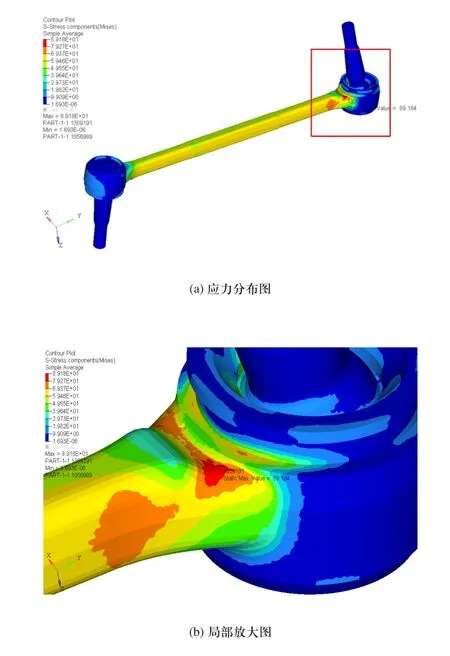

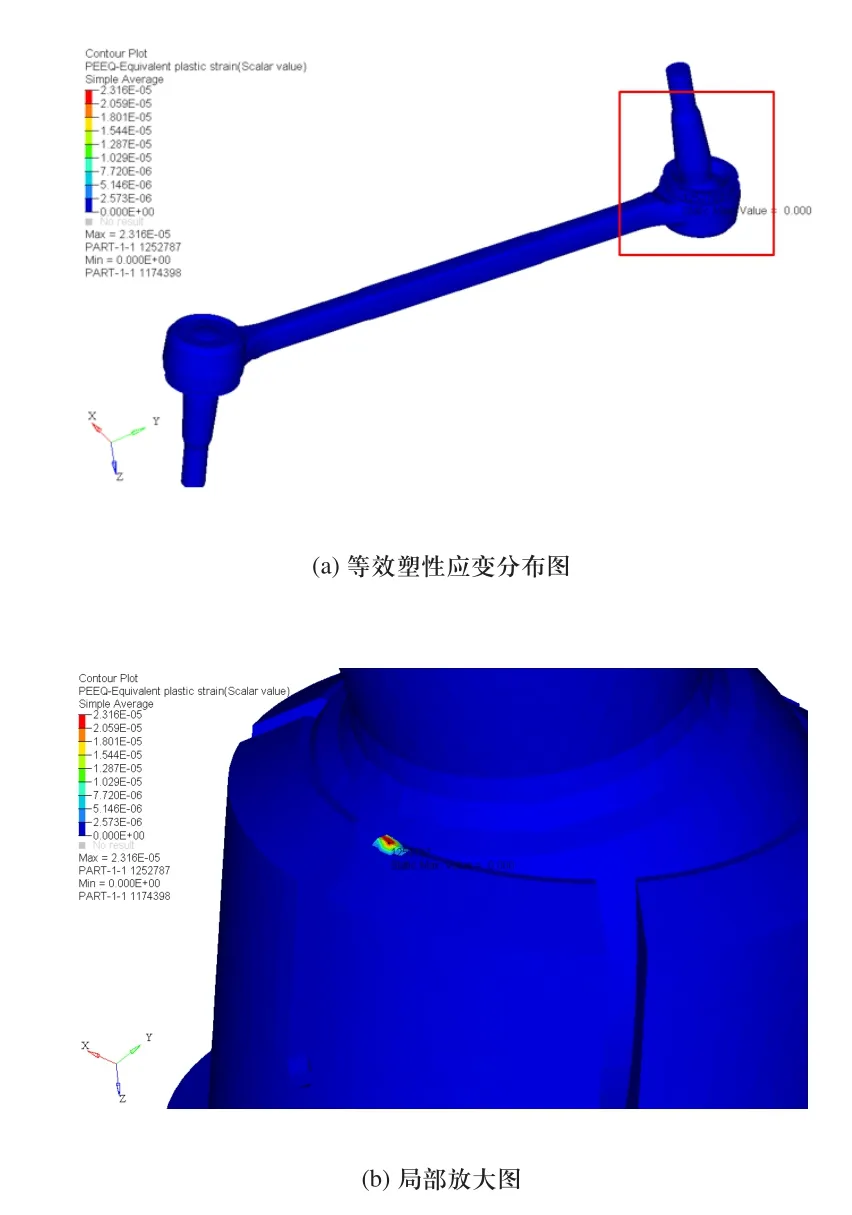

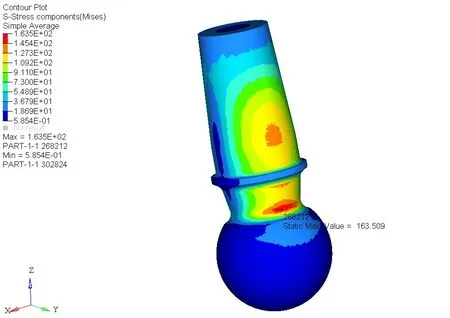

由于篇幅关系,本文仅给出前行制动工况下,横拉杆、球头销的VonMises Stress和Effective plastic strain,如图5~图8所示。

表2 九种工况下的硬点载荷

图5 前行制动工况下横拉杆的应力分布图

图6 前行制动工况下横拉杆的等效塑性应变分布图

图7 前行制动工况下球头销的应力分布图

图8 前行制动工况下球头销的等效塑性应变分布图

由图5、图6可知,在前行制动工况下,横拉杆最大应力89Mpa,POM最大塑性应变2.3×10-5,连杆无塑性应变。由图7、图8可知,球头销最大应力163.5Mpa,球头销无塑性应变。

其他工况的处理方式与前行制动工况类似。将所有工况下的分析结果制作成Excel表,校核九种工况下横拉杆、球头销的强度,如表4所示。分析结果表明,在九种工况下,横拉杆与球头销的应力分布和等效塑性分布均满足设计要求,从而提示了汽车转向横拉杆符合工程应用要求。

5 结论

应用数字样机技术,模拟仿真转向横拉杆在汽车前行制动、转弯、冲击等九种工况下的多体动力学和静强度特性,并依据第四强度理论,分别校核横拉杆、球头销抵抗破坏的能力。得出主要结论如下。

1)建立转向横拉杆数字样机模型,获得转向横拉杆的两个硬点坐标(1892.0,-699.5,1025.0)、(1927.6,-454.0,1078.3)。

表3 转向横拉杆强度分析表

2)应用Adams/Car建立转向横拉杆的多体动力学分析模型,仿真九种工况下的硬点载荷。

3)将硬点载荷做为输入条件,应用Abaqus对转向横拉杆进行静强度仿真。结果表明,转向横拉杆在九种工况下的应力分布及等效塑性应变分布均满足设计要求。提示该产品设计符合工程应用要求,同时也为该产品的优化设计和物理样机测试提供了理论依据。