响应面优化Ge/TiO2催化剂降解环丙沙星的初步研究

杜晓晴 马秀兰 王玉军 顾芳宁 张婧

(吉林农业大学资源与环境学院,长春 130118)

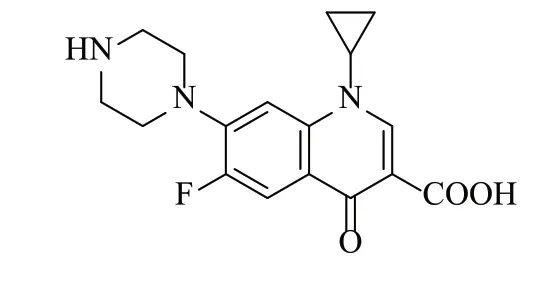

氟喹诺酮类抗生素是在全世界范围内人畜医用中最重要的一类药物[1]。环丙沙星(ciprofloxacin, CPLX)是合成的第三代喹诺酮类抗菌药物,其结构式如图1所示,从结构式来看,CPLX是典型的两性化合物,在C-3位和C-7位分别含有羧酸基团和哌嗪键,属于β-酮酸类物质。在其生产过程可产生大量有机废水[2],废水中含有高浓度环丙沙星成品和生产医药中间体,它们具有较高的抑菌性,难以生物降解,传统的污水生物处理方法不能完全降解药品化合物的残留物,残留在地表水、地下水或沉积物中[3],对水体污染有极大危害。因此去除水环境中环丙沙星类药物带来的污染刻不容缓。利用半导体作为催化剂的异质光催化方法,是一种有效降解有机污染物的方法,能够氧化几乎所有的有机化合物,选用合理的光催化剂对处理废水中抗生素有重要意义。

图1 环丙沙星结构式Fig.1 Structural formula of ciprofloxacin

二氧化钛(TiO2)是一种多功能半导体金属氧化物,由于其独特的光学、电子和光敏性能,吸引了广泛研究学者的关注[4-5]。TiO2紫外光利用率较低(紫外区占总太阳辐射的4%左右)和光生电子/空穴对的复合率高[6-7],限制了其发展。掺杂金属离子改性TiO2,可以显著提高其光催化活性。昂源等[8]利用溶胶凝胶法制备了锌掺杂TiO2。结果表明,合成得到的TiO2光催化能力显著提高。张学敏等[9]采用水热合成法,向纳米管TiO2中掺杂Fe3+、Zn2+及Ag+时,光催化氧化罗丹明B的效果得到提高。本研究对TiO2催化剂进行改性研究,采用溶胶法制备了锗(Ge)掺杂的Ge/TiO2,以环丙沙星为目标污染物,通过对煅烧温度、掺杂量、煅烧时间进行单因素试验,确定各单因素的条件范围。在此基础上,结合RSM法优化出光催化效果最佳的制备条件,筛选出一种最优催化剂,为响应面优化在TiO2光催化技术方面的工业化应用提供一些有益的参数,便于后期的研究,实现工业化运行。

1 材料与仪器

1.1 材料与试剂

环丙沙星(标准品,上海晶纯生化科技股份有限公司);Ge-132(Sigma Aldrich公司);甲醇(色谱纯);无水乙醇,钛酸丁酯,冰乙酸,硝酸,以上试剂均为分析纯(北京化工厂)。

1.2 仪器与设备

Waters超高压液相色谱仪(美国Waters公司);AT-250型精密分析天平(瑞士Mettler公司);DHG-9075A电热恒温鼓风干燥箱(上海垒固仪器有限公司);HJ-3恒温磁力搅拌器(金坛市精达仪器制造厂);CQ-G43程序控温马弗炉(洛阳纯青炉业有限公司)。

2 试验方法

2.1 催化剂的制备

量取25mL无水乙醇加入50mL烧杯中,再向烧杯中加入2mL钛酸丁酯,1mL冰乙酸,1mL去离子水,1mL硝酸,磁力搅拌30min,得到溶液A。将一定量Ge-132加入2mL异丙醇中,搅拌10min得到均匀的Ge溶液B。将B液缓慢滴加到A液中,磁力搅拌30min,陈化一段时间后烘干,马弗炉中煅烧。

2.2 单因素试验

(1)煅烧温度的筛选:煅烧温度分别为350、450、550、650和750℃,Ge掺杂量为0.3%,煅烧时间为3h,其他步骤同“2.1”项。

(2)Ge掺杂量的筛选:Ge掺杂量(摩尔百分数)分别为0.1%、0.3%、0.5%、0.7%和0.9%,煅烧温度为550℃,煅烧时间为3h,其他步骤同“2.1”项。

(3)煅烧时间的筛选:煅烧时间分别为2、2.5、3、3.5和4h,Ge掺杂量为0.3%,煅烧温度为550℃,其他步骤同“2.1”项。

2.3 响应面试验设计

根据单因素试验结果,借助Design expert 8.0软件对响应面试验进行设计分析及条件优化,以煅烧温度、Ge掺杂量、煅烧时间作为3个自变量,分别记为A、B、C,每个因素取3个水平,设计共17个试验点的响应面分析试验,以CPLX降解率作为响应值,建立回归方程;并与响应面模型进行拟合,按照模型预测得到的参数进行Ge/TiO2光催化降解CPLX的验证试验,比较CPLX降解率的预测值与实测值,验证模型的可靠性,并确定最优处理条件。试验的因素水平如表1所示。

2.4 光催化活性试验

光催化试验是在一个自制石英玻璃反应器中进行的,以150W的汞灯(紫外光灯)作为反应的光源,光源位置在反应器上方距离反应液15cm处。将3.0g的新制得催化剂加入到盛有200mL浓度为10mg/L的CPLX溶液中,放入蠕动泵,通入空气,同时打开磁力搅拌器搅拌,避光搅拌30min,使催化剂达到吸附-脱附平衡。然后打开光源,每隔10min后取样1次,持续150min取样15次,经0.22μm微孔滤膜过滤,测定环丙沙星的浓度。

表1 响应面试验设计因素水平编码Tab.1 Factors and levels of RMS

2.5 CPLX的测定的仪器条件

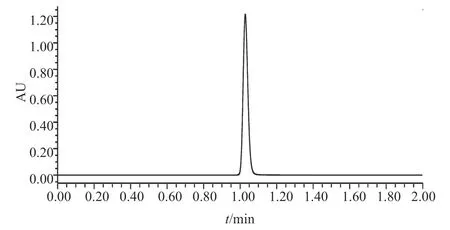

超高压液相色谱仪(UPLC)配置紫外检测器和C18色谱柱(2.1mm×100mm, 1.7μm),流动相V(甲醇):V(水)=35:65,水中含0.5%甲酸,流动相流速为0.3mL/min,柱温40℃,进样量5μL,紫外检测波长为277nm,保留时间1.02min。CPLX的色谱图如图2所示,CPLX降解率按公式(1)计算:

式中:A1为CPLX初始浓度(mg/L);A2为CPLX瞬时浓度(mg/L)。

我国历史文化源远流长,进入战国时期以后,深受以孔孟为代表的“儒家”思想文化的影响。[1]随着全球经济一体化进程的不断加快,我国与西方国家的联系也日益密切,尤其是文化交流日益频繁。而就西方文化来说,深受资本主义影响,现代工业与文明起步较早,文学作品内容也与社会意识形态保持着高度一致。虽然中西方关系在不断交融和汇合,但是从二者文化的本质来说,依然存在诸多明显的差异。

2.6 数据分析

试验数据采用Excel 2007和Design expert 8.0.6软件进行分析。

3 结果与讨论

3.1 单因素试验

3.1.1 掺杂量对Ge/TiO2催化剂光催化活性的影响

图2 环丙沙星标准样品的UPLC图Fig.2 Chromatogram of ciprofloxacin standard mixture

图3 Ge不同掺杂量对CPLX去除率的影响Fig.3 The effect of different Gedoping amount on the removal rate of CPLX

不同Ge添加量浓度的变化对Ge/TiO2催化剂光催化活性会产生影响,从图3中可见,随着Ge掺杂量的升高,Ge/TiO2催化剂对CPLX降解效率呈现先增大后减小的趋势,当Ge掺杂量为0.3%时CPLX的去除率最高,为95.90%,比未添加Ge的降解效率提高25.18%,这与孙淑珍等[10]研究结果相同,说明金属离子的掺杂能够显著提高催化剂光催化活性,当掺杂量超过0.3%时,其对CPLX光催化降解率减小,说明过量掺杂不利于提高Ge/TiO2催化剂光催化活性。不同掺杂量对CPLX的降解顺序为0.3%-Ge/TiO2>0.1%-Ge/TiO2>0-Ge/TiO2>0.5%-Ge/TiO2>0.7%-Ge/TiO2>0.9%-Ge/TiO2。由于环丙沙星分子的结构包含有羧基,可以与金属氧化物表面形成的羟基基团形成配体交换,使其具有较强的结合能力能够吸附于TiO2等金属氧化物上[11]。Ge4+半径为0.054nm[12],小于Ti4+半径(0.068nm)[13],Ge掺杂会进入TiO2晶格,代替Ti在晶格中的位置,造成晶格缺陷,形成浅势捕获阱,延缓了电子与空穴复合,增加·OH在TiO2表面的形成,增加光催化效率[14-15]。因此,Ge掺杂TiO2比纯TiO2对CPLX降解效率高,降解速率快。当掺杂量大于0.3%时,随掺杂量的增加CPLX降解效率降低,这是因为Ge在TiO2晶格中的掺杂量有限,多余的Ge沉积在TiO2表面,阻挡了TiO2离子与CPLX的接触反应,抑制TiO2催化活性[16]。结合以上两种原因,Ge/TiO2催化剂应该存在最优掺杂量,偏离掺杂量最优值都将不利于提高TiO2的光催化活性。段萍等[17]对锌掺杂TiO2光催化剂的研究中得到相同的结果。

3.1.2 煅烧温度对Ge/TiO2催化剂光催化活性的影响

图4 不同煅烧温度对CPLX去除率的影响Fig.4 The effect of different calcination temperatures on the removal rate of CPLX

温度会改变催化剂的物理结构,从而影响催化剂的光催化效率。从图4中可以看出,随着煅烧温度的升高,CPLX降解效率呈现先增大后减小的趋势,当温度在550℃时光催化效果最好,CPLX光催化降解效率分别比350、450、650和750℃制备的催化剂光催化效率提高了38.75%、15.25%、6.68%和22.6%,过低或过高的煅烧温度都不利于Ge/TiO2催化剂对CPLX的降解。这一结果与刘锦平等[18]研究不同煅烧温度对二氧化钛光催化剂结构影响一致。由于二氧化钛晶格的形成需要适宜的煅烧温度,在较低的煅烧温度下(小于550℃),二氧化钛晶格并没有完全形成锐钛矿相,可能是锐钛矿相与板钛矿相并存的的混合晶相,光催化效率较低。当温度过高(大于550℃)时,会提高二氧化钛中金红石相占有的比例,而金红石相的催化效率比锐钛矿相低[19];同时当温度过高时,TiO2粒子粒径增大,比表面积减小,光能隙发生红移,电子/空穴氧化还原电位变小,光催化活性变小[20]。当煅烧温度为550℃,在此煅烧温度条件下Ge/TiO2对CPLX光催化效果最好。这与陆金国等[21]对碳掺杂TiO2光催化降解苯酚的研究,煅烧温度影响C/TiO2催化剂对苯酚的降解活性的结论是一致的。

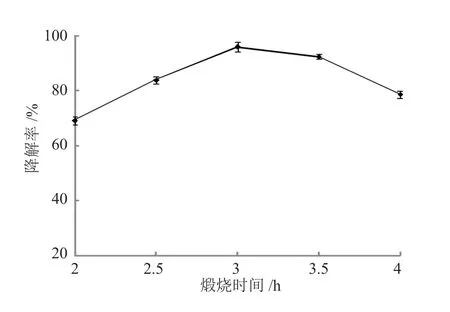

3.1.3 煅烧时间对Ge/TiO2催化剂光催化活性的影响

从图5中可以看出,随着煅烧时间的升高,CPLX降解效率呈现先增大后减小的趋势,当煅烧时间在3h时对CPLX降解最高,为95.9%,分别比煅烧2、2.5、3.5和4h降解率高26.25%、12.1%、3.53%和17.25%。这与张文杰等[22]研究不同煅烧时间对溶胶-凝胶法制备的TiO2-Al2O3复合材料的吸附性能和光催化性能的影响结果相同。这是因为晶相的转变与形成需要一定的反应历程,少于3h的煅烧时间不利于完全消除杂质,也不利于晶相的完全转变。而煅烧时间过长,TiO2晶相长大,晶粒尺寸大时,其纳米尺度的量子效应减弱,电子空穴复合概率增大[23],并且会降低其比表面积[24],不利于提高光催化活性。

3.2 响应面优化试验

图5 不同煅烧时间对CPLX降解率的影响Fig.5 The effect of different calcination time on the degradation rate of CPLX

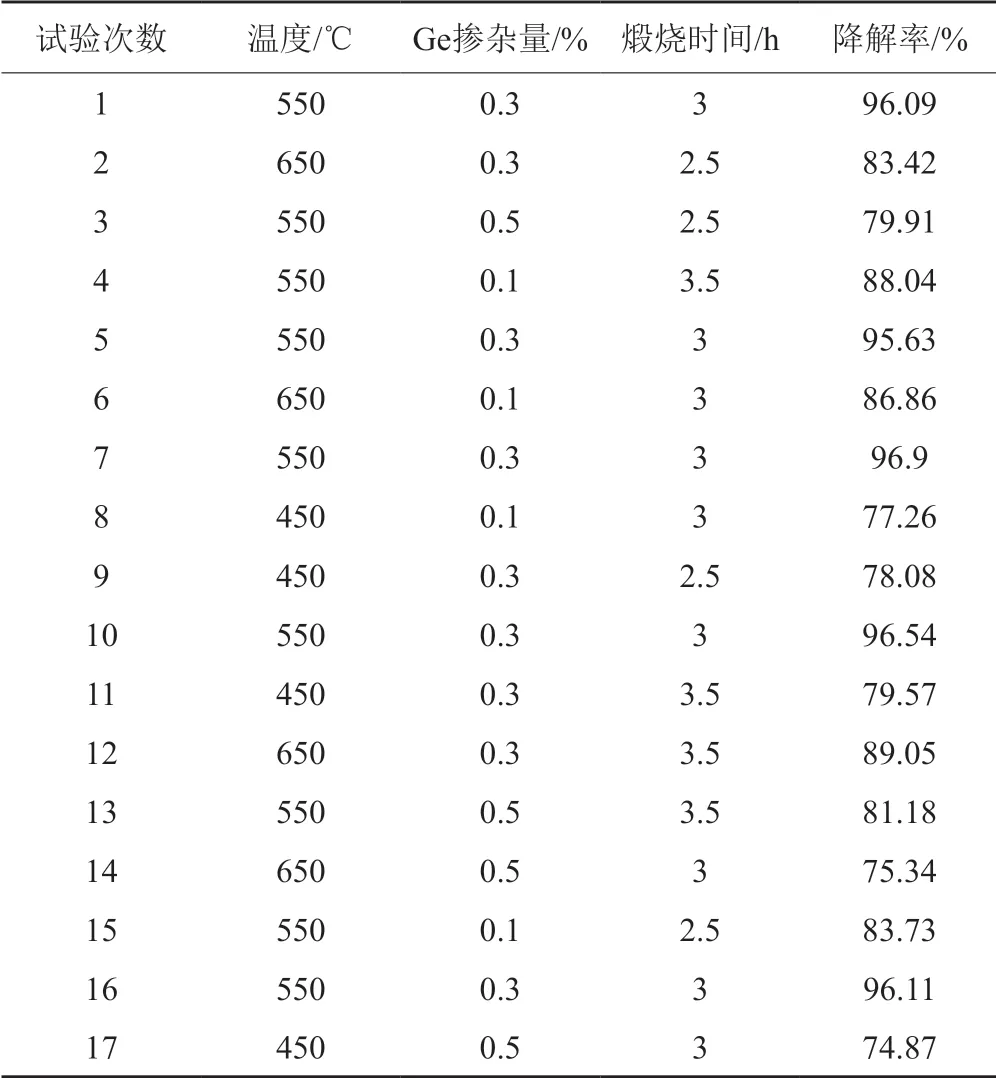

3.2.1 响应面优化试验设计与结果根据单因素试验结果,最终选取煅烧温度、Ge掺杂量和煅烧时间作为自变量,以CPLX降解率作为响应值,采用3因素3水平Box-Behnken Design进行响应面优化试验,响应面试验设计方案及数据处理结果见表2。

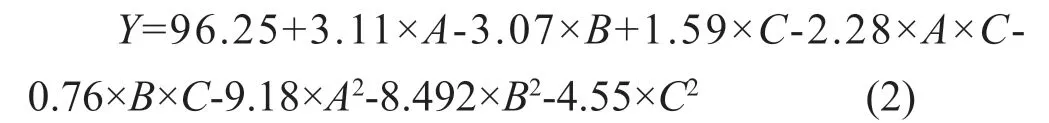

3.2.2 响应面曲线回归方程的建立与显著性检验

利用Design-expert 8.0.6软件对表2数据进行多元回归拟合,得到了煅烧温度、Ge掺杂量、煅烧时间与CPLX降解率之间的二次多项式回归方程:

表2 响应面设计试验及CPLX的去除率Tab.2 Experiment operation parameters and correspondig removal rate of CPLX

对该回归方程进行方差分析,结果见表3。二次多项式模型的统计显著性由F-value来表达。F-value即F值,是效应项与误差项的比值,F值越大,则处理效果之间的差异越明显,即表明模型是显著的。通过F值和自由度可以计算得到P。P<0.0500说明模型因素项具有显著性,P>0.1000说明模型因素项是非显著性的[25]。从表3中可见,F为148.81远大于1,P<0.0001说明回归是显著的,即此经验模型能够有效模拟试验数据。失拟项P>0.05,说明模型失拟项不显著,该模型选择合适。模型中变量A、B、C对应响应值的线性效应达到极显著水平,同时,A、B、C的二次项及交互项AB对响应值的影响呈极显著水平,交互项AC为显著的水平,它们对CPLX光催化降解率均有显著性影响。

模型确定系数R2值为0.9948,这说明响应面上99.48%的变化可以通过此模型来预测[26],即经验模型的拟合效果较好。矫正确定系数R2adj为0.981与R2值十分接近,说明模型预测值与实际值吻合程度较高。信噪比(adeq precision)为32.154,变异系数C.V.=1.02%<10%,说明试验重现性较好。基于以上回归方程的误差统计分析表明,该回归方程模型相关性较好,回归模型可充分解释不同制备条件对Ge/TiO2光催化降解CPLX的影响,试验的可信度和精确度较高,该模型可以用于对CPLX降解率进行分析和预测。即可以用此回归方程代替试验真实点对试验结果进行分析。

3.2.3 响应面各因素交互效应分析

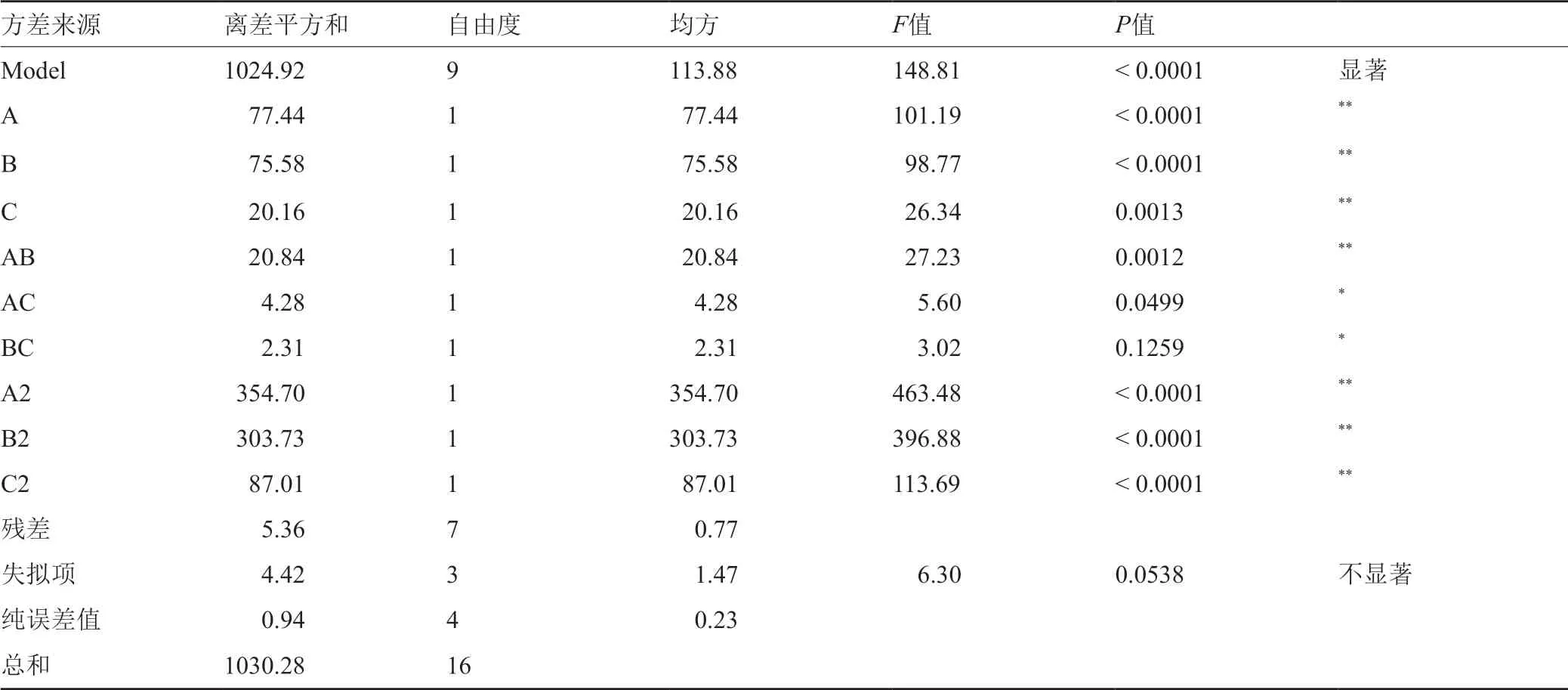

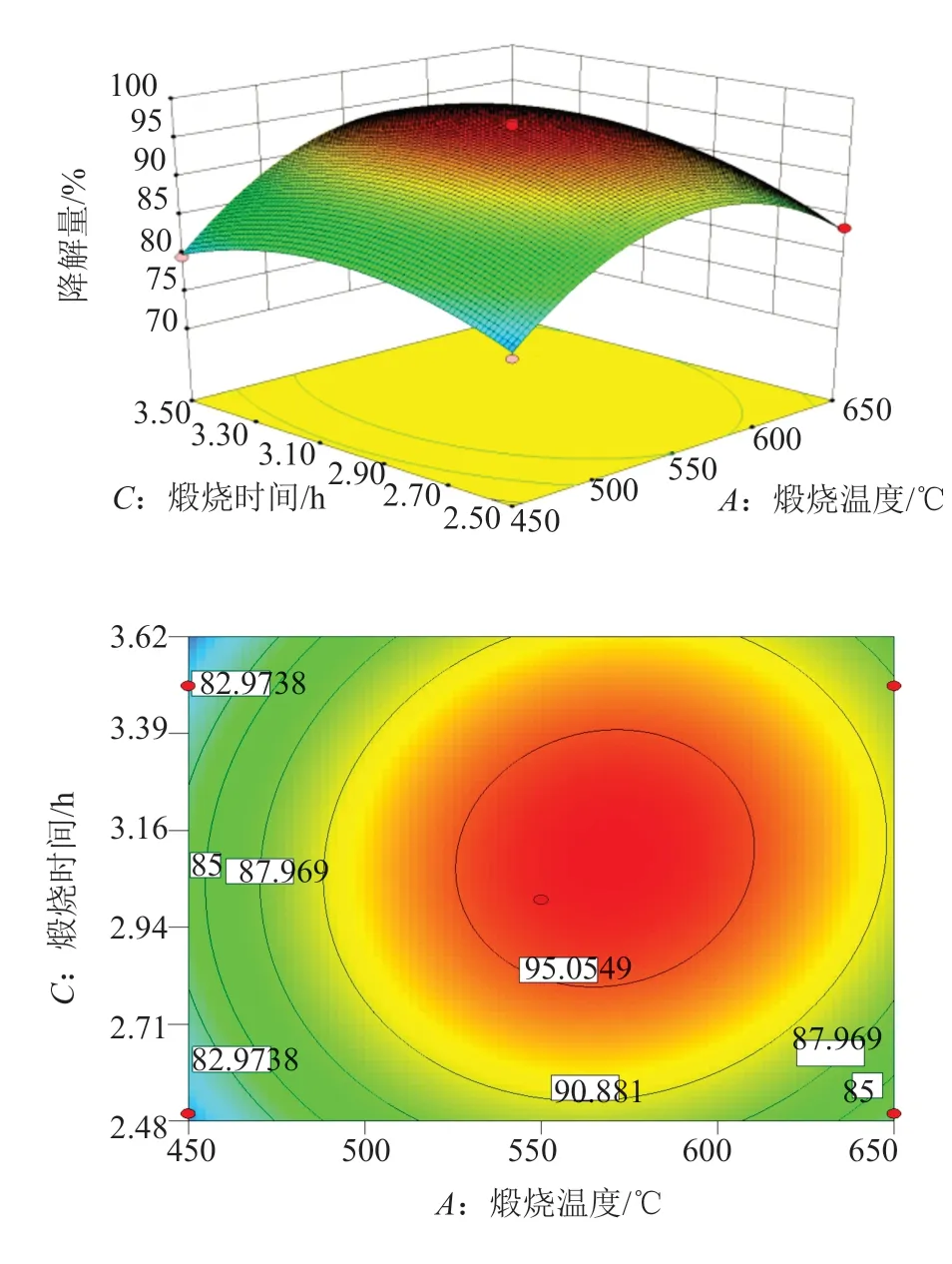

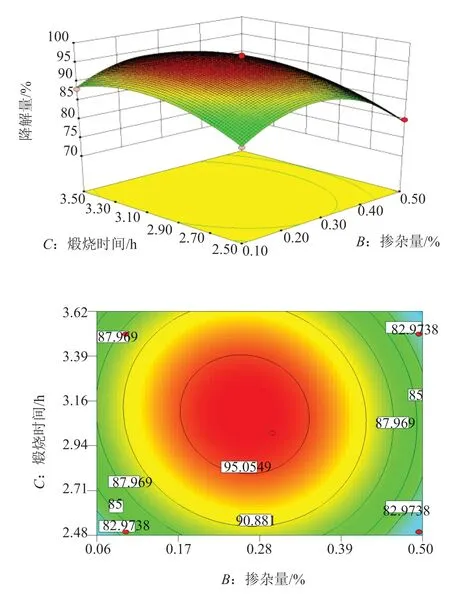

为了考察各因素以及因素间交互作用对光催化活性的影响,采用软件Design Expert 8.0.6进行作图,获得任意2个因素及其交互作用结果,得到3组响应曲面图,如图6~8所示。曲面坡度可反映因素对Ge/TiO2催化剂光催化性能的影响,坡面越陡,说明该因素对Ge/TiO2催化剂光催化性能的影响越大[27]。3组响应曲面显示了煅烧温度、Ge掺杂量、煅烧时间对CPLX光降解率的影响关系与回归方程显著性分析得到的结果是相同的。3个因素对CPLX降解效果的影响依次是:煅烧温度>掺杂量>煅烧时间。由图6~8可知,AB响应曲面坡度陡峭,等高线呈椭圆形,交互作用极显著,AC、BC响应曲面坡度相对陡峭,等高线呈椭圆形,AC交互作用较显著,但BC交互作用不显著。

由图6试验结果3D图及其二维等高线图可知,煅烧温度和Ge掺杂量的交互作用显著,3个因素中煅烧温度和Ge掺杂量对CPLX降解率影响较大,随着煅烧温度和Ge掺杂量的升高,CPLX光催化降解率随之增加,但当煅烧温度和Ge掺杂量上升到一定程度时,均出现下降的趋势,且煅烧温度的趋势变化更为明显。基于上述结果,Ge/TiO2催化剂对CPLX的催化效果主要取决于煅烧温度和掺杂量。煅烧温度变化方向的等高线密度大于掺杂量的变化方向,说明煅烧温度对CPLX降解率的影响更为显著。图6表明CPLX降解最佳区域是煅烧温度526~614℃、Ge掺杂量0.17%~0.36%的区域。当煅烧时间保持不变时,煅烧温度上升为为550℃,掺杂量增加为0.3%时,存在最高点,CPLX降解率达到96.54%,与单因素试验结果相符。从图7可知,煅烧温度与煅烧时间的变化方向3D曲面变化幅度均较大,说明煅烧温度与煅烧时间交互作用较显著,CPLX的降解率随煅烧时间与煅烧温度的增加而上升,CPLX降解率随煅烧温度的变化较大,较低或较高的煅烧温度都会抑制Ge/TiO2对CPLX光催化降解效率,但是TiO2晶型和粒径的大小也需要合适的煅烧时间[28]。图7试验结果3D图及其二维等高线图表明CPLX降解最佳区域是煅烧温度526~614℃、煅烧时间2.80~3.39h的区域。在掺杂量保持不变,煅烧温度550℃,煅烧时间3h时,CPLX降解率达到最大,与单因素试验结果相符。较低或较高的煅烧温度与煅烧时间都会抑制Ge/TiO2对CPLX光催化降解效率。从图8中可以看出煅烧时间与掺杂量有交互作用,交互作用不显著。在较宽的温度范围都能够得到较高的CPLX光催化降解速率,说明掺杂量对CPLX光催化降解效率的影响相对较大,Ge掺杂量的过量或少量都不利于CPLX的光催化反应的进行。图8表明CPLX降解最佳区域是煅烧时间2.80~3.39h、Ge掺杂量0.17%~0.36%的区域。当煅烧温度保持不变,煅烧时间延长至3h,掺杂量增加为0.3%时,存在最高点,CPLX降解率存在最大值,与单因素试验结果相符。综上所述,根据响应曲面3D图可知,在煅烧温度526~614℃、Ge掺杂量0.17%~0.36%、煅烧时间2.80~3.39h的条件下,对CPLX光催化降解效率最佳。图6~8中的响应曲面3D图均有一个顶点,即CPLX降解率最大值,由此可以在本次试验设计的数值范围中找到最优条件。

表3 响应面二次多项式的方差分析结果Tab.3 Anovn analyze results f BOX-BEHNKEN quadratic polynomial

图6 煅烧温度A与Ge掺杂量B对CPLX降解率的影响Fig.6 Effect of calcination temperature A and Ge doping amount B on CPLX degradation rate

图7 煅烧温度A与煅烧时间C对CPLX降解率的影响Fig.7 Effect of calcination temperature A and calcination time C on CPLX degradation rate

图8 掺杂量B与煅烧时间C对CPLX降解率的影响Fig.8 Effect of doping amount B and calcination time C on CPLX degradation rate

3.2.4 优化验证试验

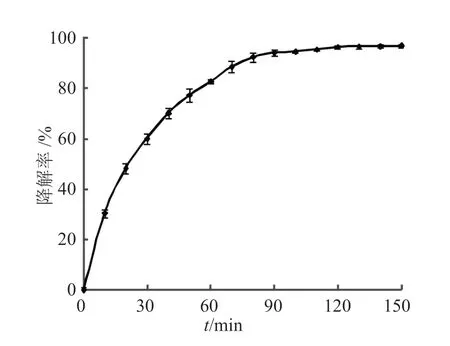

根据响应面模型,使用Design Expert软件求解光催化活性的最大值,光催化降解的最后优化出来的最佳条件为:煅烧温度573.09℃、Ge掺杂量0.26%、煅烧时间3.11h,在优化条件下的CPLX的实际降解率为97.09%。为保证试验操作的可行性,修正催化剂制备条件为:煅烧温度571℃,Ge掺杂量为0.26%,煅烧时间3.11h。同时为验证优化结果,在优化条件下光催化降解CPLX,优化结果见图9和表4。从图9可看出Ge/TiO2催化剂在持续的时间内催化效果较好,随着降解时间的增加,CPLX降解率逐渐上升,说明所制备催化剂均有光催化活性。在0~90min内降解速率较快,90~150min降解速率基本保持不变。

由表4可知,预测CPLX降解率与实际CPLX降解率很接近,表明回归得到的二次多项式模型能有效的预测CPLX光催化降解率,响应面分析方法能够有效的模拟Ge/TiO2光催化CPLX的过程。

图9 优化条件下Ge/TiO2对CPLX光催化降解率Fig.9 Photocatalytic degradation rate of Ge/TiO2 on CPLX under optimized conditions

表4 CPLX光催化降解反应的优化条件Tab.4 Optimal conditions for photocatalytic degradation of CPLX

4 结论

本文采用溶胶法合成Ge/TiO2催化剂,利用单因素试验对影响Ge/TiO2催化剂的制备因素进行了分析,并利用响应面优化试验对Ge/TiO2催化剂的制备条件进行了优化,确定出Ge/TiO2催化剂的最佳制备条件。通过单因素确定出Ge/TiO2催化剂制备过程中各因素的影响水平,即煅烧温度为350~750℃、掺杂量为0.1%~0.9%,煅烧时间为2~4h。

在单因素试验的基础上,利用响应面优化试验对Ge/TiO2催化剂的制备条件进行优化,确定出Ge/TiO2催化剂制备的主要影响因素为煅烧温度,掺杂量次之,煅烧时间影响程度较低。根据响应曲面3D图可知,通过分析预测得到对CPLX光催化降解效率最佳范围:煅烧温度526~614℃、Ge掺杂量0.17%~0.36%、煅烧时间2.80~3.39h。3组响应曲面3D图均有一个顶点,即CPLX降解率最大值,由此可以在本次试验设计的响应曲面中找到最优工艺条件为:煅烧温度为571℃、掺杂量为0.26%,煅烧时间为3.11h,经验证试验验证,对CPLX降解率达到96.98%,与预测值相符。