氢氧能源在鱼雷热动力系统中的应用

张方方,李文哲,董晓明,宋佳平

(海军大连舰艇学院 水武与防化系, 辽宁 大连 116018)

氢氧能源具有化学反应过程简单、燃烧稳定性好、理论比冲大、无污染等特点,已广泛应用于空间推进系统[1];且在微制造技术受限的情况下可理论应用于中介尺度热机[2]。

文献[3]对国内外现役和在研的各种先进鱼雷进行了综述,指出金属/水反应喷射推进的高比能量是金属燃料使用的结果,而金属/水反应(比如铝/水反应)过程中将产生大量氢气,若能设计一种鱼雷动力系统既能利用金属/水反应的高比能量,又能使其产生的氢气完全燃烧来推动热机将是十分理想的,这就是鱼雷氢氧闭式循环动力系统的设计构想;文献[4]中通过对金属/水反应的工作机理及国内外研究现状进行综述,指出金属/水反应燃料的研究重点是燃料的供给以及反应的启动与控制,而本文将重点论述金属/水反应快速可控制氢的实现途径问题;文献[5]中通过对水下热动力技术发展进行综述指出,水下航行器航速超过55 kn时使用涡轮机较活塞机更合理,而鱼雷氢氧闭式循环动力系统将快速可控制取的氢氧进行燃烧,其产生的过热蒸汽用来推动涡轮机旋转,满足鱼雷高速航行需要;文献[6]中给出了氢氧能源水下热动力和电动力应用的实现途径,并设计了氢氧制取方案,本文将以此为基础,提供水下可控快速制氢制氧的实现方案和反应物组分选择。

综上所述,本文将在综述常用氢氧制取方法的基础上,重点论述固态氢氧能源在鱼雷闭式循环热动力系统中可控快速制氢制氧的实现方法,为鱼雷氢氧闭式循环动力系统这一较为理想的鱼雷热动力系统的设计实现提供研究思路。

1 氢气制取方法

1.1 常用氢气制取方法

氢气的制取方法有传统法和现代法之分,传统方法主要包含水电解制氢法和矿物燃料重整制氢法,现代方法主要有生物制氢法、太阳能光解水制氢法、金属氢化物制氢法和金属置换制氢法。传统制氢法的主要问题在于效率低、不利于能源的综合利用。生物制氢法具有环境友好、消耗小等优点,但其制氢速率慢、流量不易控制实难以满足水下实用要求[7-8]。太阳能光解水制氢通常需要加入催化剂(如Pt/TiO2)以破坏水中稳定的氢氧化学键[9],但太阳能光解水同样存在光能利用率低、制氢反应动力学慢等缺点,最主要的是太阳能的水下利用几乎不可能。金属氢化物制氢法和金属置换制氢法可同时解决氢气的储存和运输问题。文献[6]提出利用金属氢化物NaBH4制氢用于水下电动力推进,并设计了NaBH4溶液挤带供应系统以避免航行器质心明显变化;然而,NaBH4的高价格限制其利用,最重要的是金属置换制氢的能量密度较NaBH4制氢高得多,特别是铝还原水或者碳氢化物制取氢气被认为是一种能量密度高且安全有效的方法[10]。

铝的价格便宜、空气中稳定性好,并且铝与水反应具有能量密度高、氢气产量和纯度高等优点,使得铝还原水制氢成为研究的热点[11]。铝与水反应在原理上的可行性受到铝表面氧化层的阻止,致使常见的铝与水并不能直接反应,因此破坏铝表面固有的和抑制原位再生的致密氧化膜的研究势在必行,目前的主要方法有水中加入腐蚀性溶质法、物理破除氧化膜法、机械球磨法以及铝合金化法。铝作为两性金属与酸和强碱均能反应产生氢气,其中研究最广泛、最成熟的是铝与氢氧化钠溶液反应制取氢气[12],该方法简单有效但必须采用高浓度氢氧化钠(大于10wt%)才能实现高的制氢速率和转化产量,此时溶液具有强腐蚀性,对反应器的材质要求严格,故不适用于水下制取氢气。为此,Watanabe等[13]将铝放入水中,利用水的机械动能破坏氧化层进而制造新鲜铝表面,其在热和冲击作用下与水反应制取氢气;Uehara等[14]利用高速旋转的飞轮切割、碾磨水中的铝与铝合金,使破碎的铝表面具有很高的反应活性进而与中性水反应放出氢气,其可通过控制飞轮的转动实现制氢速率和制氢量的控制;上述文献是物理方法破除氧化层实现铝与中性水反应的典型案例,除此之外还可采用机械球磨法抑制和破坏铝表面氧化层促使铝与中性水直接反应。机械球磨法常利用氧化物将铝粉改性或利用无机盐将铝表面包裹阻止其氧化,目的使铝在相对温和的温度下与水反应析出氢气。美国新泽西理工学院的Dupiano Paul等[15]分别利用MoO3、Bi2O3、CuO、MgO、Al2O3与铝粉混合后球磨,得到的混合粉末均可水解制氢,并指出用Bi2O3与铝粉球磨后获得最大析氢速率;除了上述氧化物外,还可以采用氧化钙、硼氢化钠等对铝表面进行机械球磨进而破坏铝颗粒表面氧化膜,使得铝与中性水反应制取氢气。机械球磨法能够从不同侧面提高铝的活性,但球磨工艺复杂且时间较长、球磨后的材料装填密度低且不易储存,研究人员开始探索机械合金制取氢气的方法。

Kravchenko等[16]指出铝与多个低熔点金属形成合金后,即可在82 ℃的中性水中水解产生一定流量的氢气;孙立贤等[17]利用合金法制备Al-Bi和Al-Sn体系在NaCl溶液中反应,发现该合金室温下具有很高活性,其反应率达到92%;Woodall等[18]首先通过试验调整铝镓合金配比进而开展水解制氢研究,指出不同配比的铝镓合金水解制氢的产率均可达到100%,且金属镓不参与反应,可循环利用;然而,铝镓二元合金需要在相对较高的温度下方可水解制氢,其与水反应通常需要外界热源加热,为此,Woodall等在铝镓合金的基础上利用加热熔炼法制备Al、Ga、In、Sn四元合金,In和Sn的加入使得合金活性大大增强,进而使合金水解制氢在更低的温度下即可进行[19-20];文献[21]对Al、Ga、In、Sn合金的水解析氢机理进行了实验研究,重点就铝合金的铝晶粒尺寸、合金结构参量及其化学成分对产氢率、反应温度的影响,指出合金成分对产氢率影响最大,铝晶粒尺寸对反应速度影响最大。机械合金化法的缺点是,合金中Ga、In为贵金属,其应用增加了制备成本;其优点是储能密度高、制氢实现简便,最重要的是其可和其他方法综合使用,充分利用不同方法的优点。

1.2 水下可控快速制氢方法

水下制氢至少需要满足两个条件:快速性和可控性。上述各制氢方法中,制氢速率最快的是NaOH溶液法[22],其析氢速率最高可达2.5 L/(min·g),且不论该方法水下应用对设备的严格要求,即使该最大析氢速率也不能满足水下热动力系统输出功率的需要。从储能密度和实现简易性考虑,水下制氢应采用机械合金化法,上述文献有关该方法研究的共同点是,其将富铝合金置于水中试图在常温下制取氢气,常温下反应必然导致析氢速率缓慢,而将固体颗粒置于液体中制氢又带来析氢流量不易控制的问题。

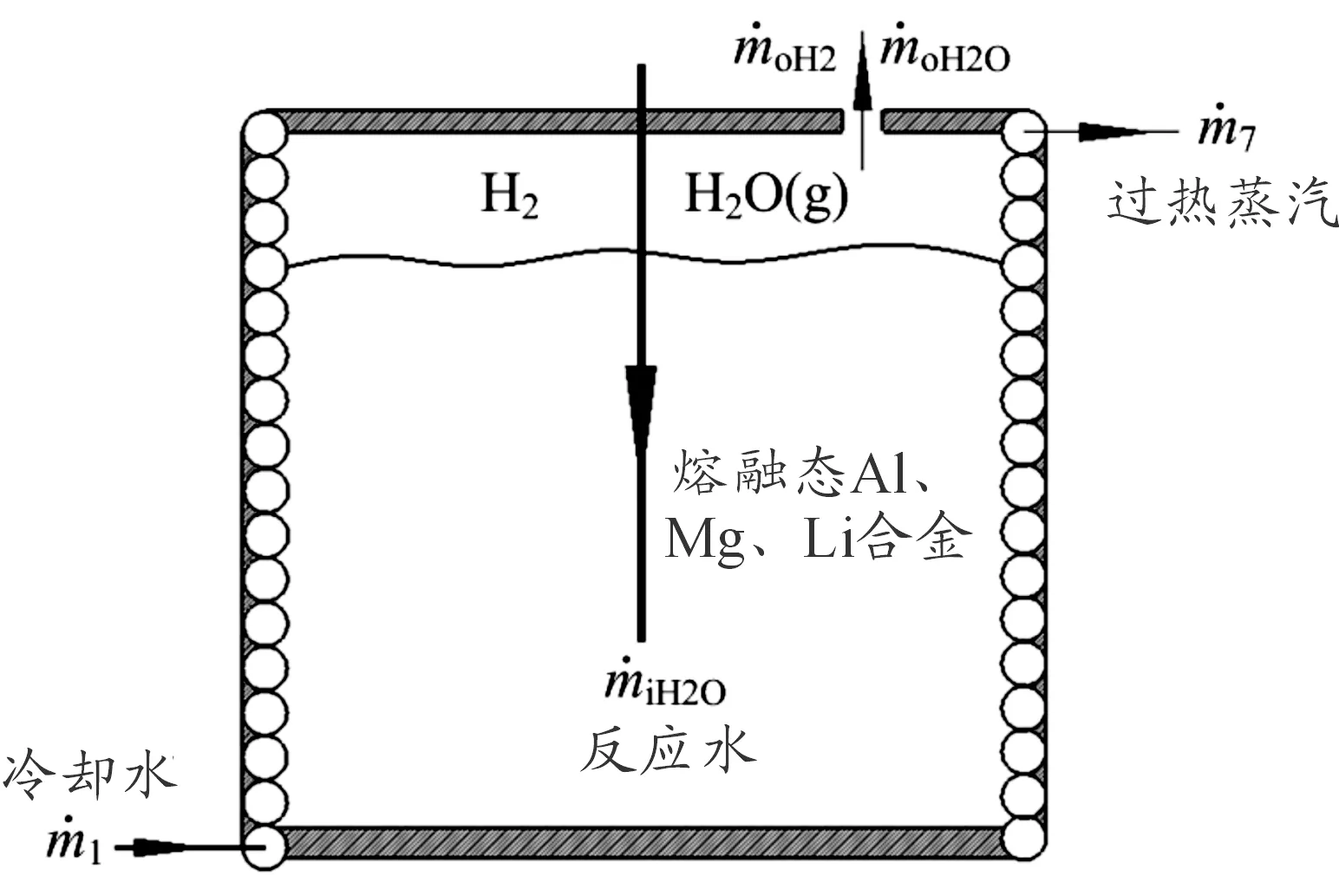

浙江大学杨卫娟等[23]利用最小自由能法对熔融态铝锂、铝镁合金/水反应制氢进行了热力学分析,并指出Li、Mg含量的增加有效抑制了Al2O3的生成。高温熔融态合金保证了制氢的快速性,且金属Li、Mg均与水反应析出氢气,进而保证水下储氢和储能密度。受此启发,鱼雷热动力可采用熔融态富铝合金的方式去除氧化膜进而实现铝水反应可控制氢,其工作机理框图如图1。

图1 制氢反应室工作机理框图

2 生氧储氧方法

2.1 常用生氧储氧方法

制氧除了可通过分离空气的物理方法外,还可采用化学方法,其包括电解水制氧法、超(过)氧化物制氧法、氧烛制氧法等。电解水制氧的主要问题在效率低、不利于能源的综合利用;超(过)氧化物制氧法需要妥善解决的问题是超(过)氧化物的处理和储存问题[26];氧烛具有储氧密度高、使用方便等优点,但其需要仔细操作和安装以避免意外点火[27]。常用氧源的储氧密度如图2所示,以下分析不同储氧方法的优缺点。

液氧气化的临界温度为-118 ℃,其低温储存需要厚重绝热的氧气罐,并应有连通外界的装置便于必要时泄压。高压氧气可与有机材料发生猛烈反应[28],其储存仍需要厚重的氧气罐,且各辅助件需要脱脂处理和保持清洁。一定条件下,绝大数材料甚至金属将在氧气中燃烧,液氧和高压气氧的点火源较多,可以是绝热压缩生热、摩擦生热、机械碰撞或是静电效应。可见从能源安全利用方面考虑,水下氧源采用低温液氧和高压气氧的储氧方式并非最优选择。

(1)固态LiClO4; (2)固态NaClO4; (3)熔融态LiClO4; (4)-118 ℃液氧; (5)固态NaClO3; (6)70%浓度HClO4; (7)82 ℃饱和NaClO4溶液; (8)68.8; Mpa气氧; (9)20 ℃饱和NaClO4溶液; (10)90%浓度H2O2; (11)固态Na2O2; (12)82 ℃饱和LiClO4溶液; (13)34.4; Mpa气氧; (14)20 ℃饱和LiClO4溶液

图2 常用氧源的储氧密度

超氧化物制氧法通常采用超氧化钠NaO2、超氧化钾KO2与水或二氧化碳反应制取氢气[29],超氧化物易与环境中的湿气发生反应,加之其是十分活泼的氧化剂,其水下利用同样存在安全问题。除此之外,过氧化物H2O2也可作为氧源,其已用于陆上动力[30]和水下推进[31]。由于过氧化氢存在自分解问题,适时排氧避免储存罐超压显得十分必要。尽管钝化技术的进步提高了浓缩过氧化氢的稳定性,并因此降低了一些与材料有关的安全风险,但过氧化氢对温度、污染物的敏感性仍旧值得关注[32],曾有证据显示2000年8月俄罗斯库尔斯克号潜艇沉没是由过氧化氢鱼雷爆炸引起的。

氧烛是一种储存和使用都相对安全的固体氧源,其由含氧化学物质(如NaClO3)、金属燃料(如Fe)、催化剂、抑氯剂、粘合剂等按一定配比混合后被压缩成固体块[33]。氧烛的制氧原理可简单表述为,氧烛启动融化后含氧化学物质和低于化学当量比下的金属燃料首先反应放出热量,进而促使剩余含氧化学物质受热分解生成氧气,而在生命维持和特殊应用中,需要过滤去除NaCl颗粒和清洗去除氯气。氧烛具有性能相对稳定、制氧率大等优点,已经作为一种可靠的氧源在军事和民用航空中得到应用,然而至今仍没有十分有效的途径提高其燃烧效率和使其反应点火后停止[34],因此无法适时控制制氧流量。此外,氧烛类似一种“火药”,需要仔细操作和安装以避免意外点火而引发事故。

上述各种氧气存储和制取方式的水下应用均存在不可避免的缺陷,因此,急需一种安全储氧可控制氧的氧源用于水下航行器。

2.2 水下安全储氧可控生氧方法

水下制氧储氧的基本要求是储存安全、储氧密度高且制氧流量实时可控。从储存安全性考虑,可选择物理化学性质相对稳定的固态制氧剂;由图2知,固态制氧剂的储氧密度高,大于 1 000 kg/m3的有LiClO4、NaClO4和NaClO3,其中固态LiClO4的储氧密度最高,是临界温度下液氧的1.28倍,早在20世纪60年代由LiClO4和锰燃料组成的氧烛已被研制成功[35],但氧烛制氧难以控制的特性制约其水下应用,故采用新方法实现固态制氧剂水下可控制氧显得十分必要。

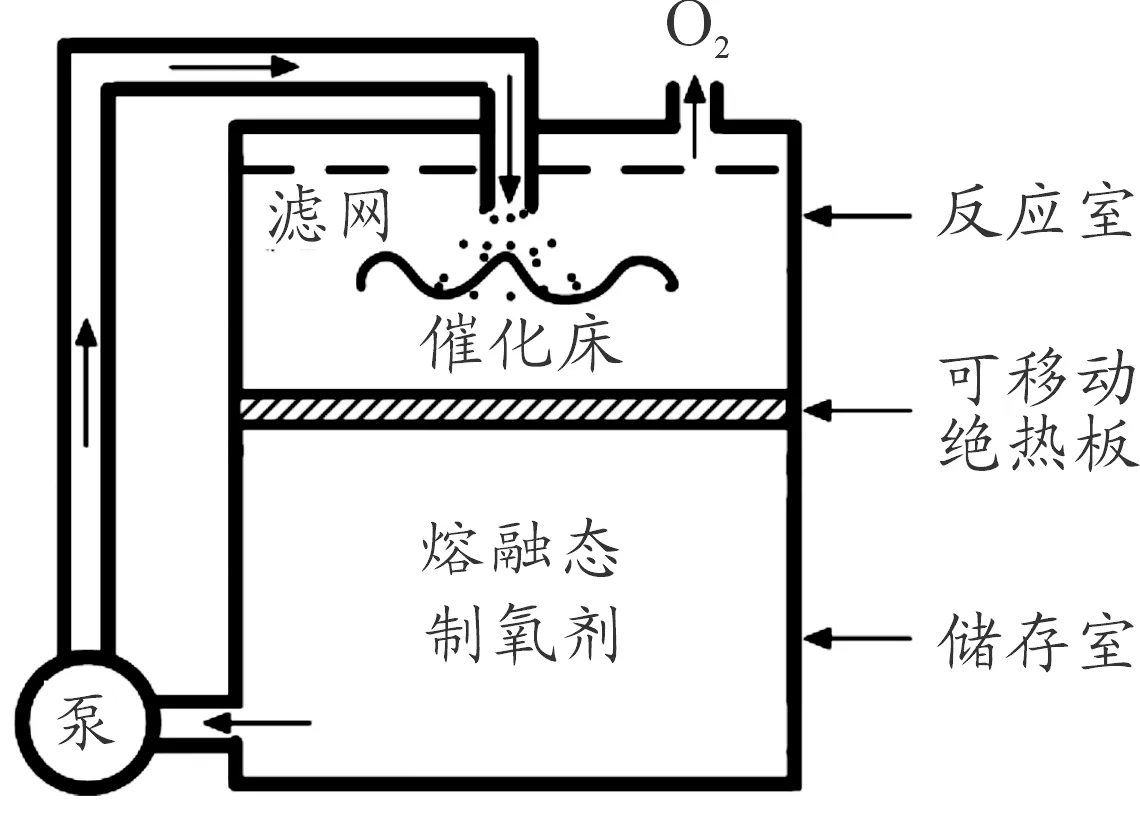

LiClO4的分解温度在430 ℃左右,315 ℃以下其分解反应十分微弱,其远大于LiClO4熔点236 ℃,且低于生成物LiCl的熔点610 ℃。根据LiClO4的这种性质采用制氧剂储存和催化受热分解分两室进行[36],如图3所示。

图3 分开两室储氧制氧

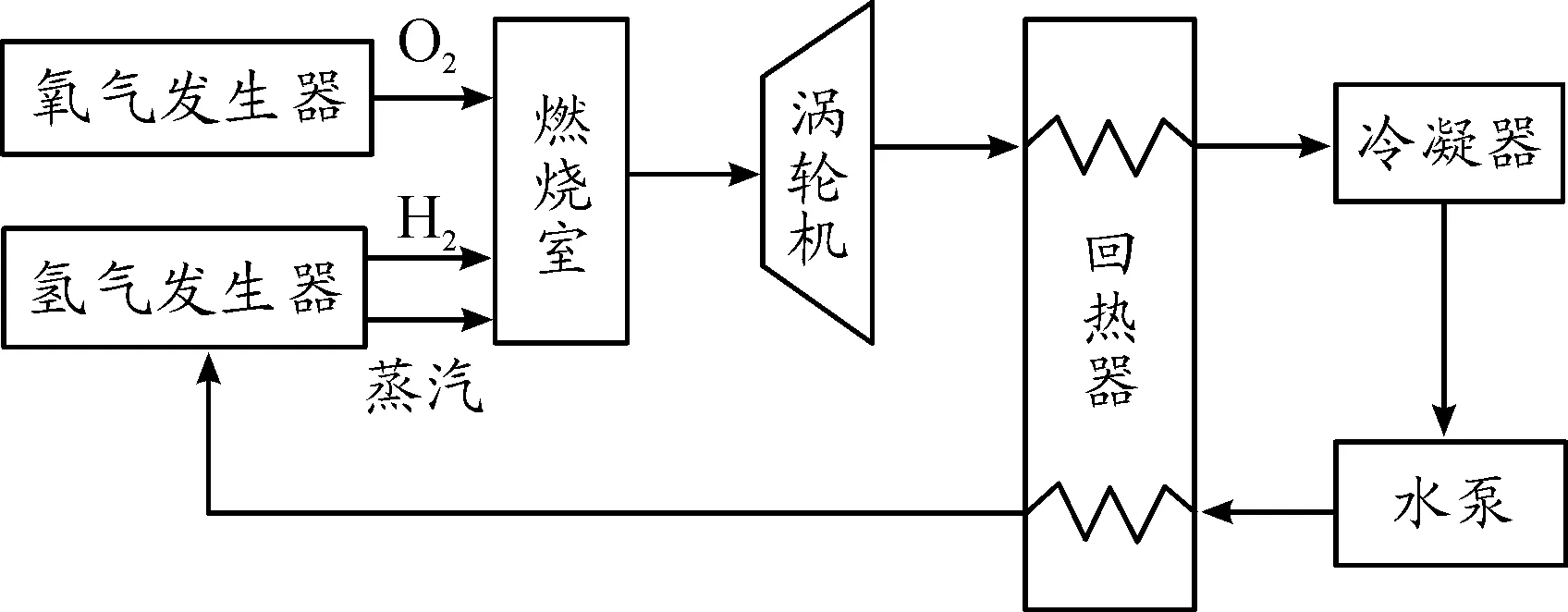

存储室和反应室在制氧准备阶段被加热至不同的温度Ti0和Tog0,其中236 ℃ 分开两室储氧制氧方案为水下可控制氧创造了条件,但其最大缺陷是反应室初始体积大、制氧启动时间长,为此可采用同轴异室储氧制氧方式,如图4所示。 图4 同轴异室储氧制氧 存储室和反应室通过可移动绝热板隔开,绝热板的可移动性保证反应室只有较小初始体积,提高制氧启动快速性,同时随着反应的进行生成物将不断占据反应物体积,实现水下空间的合理利用。文献[37]在仿真计算的基础上指出NaClO3水下制氧可保证生成物为气固混合物,便于过滤得到纯净氧气,是一种比较理想的水下制氧剂。 目前鱼雷热动力系统的研究主要集中在推进剂优化、能源供应调节方法、发动机选型以及热力循环方式4个方面[38]。 推进剂是鱼雷热动力系统性能优劣的重要决定因素之一,其优化的目的在于寻求储存性和安全性好、能量密度高、成气量大、生成物可溶于水的推进剂。在众多推进剂如柴油+H2O2、煤油+H2O2、酒精+H2O2、OTTO-II、OTTO+HAP、Li+SF6以及金属/水反应燃料中,金属/水反应燃料具有极大的能量密度,成为最有应用前景的水下推进剂。能源的供应与调节方面,能源供应主要依靠定排量或变排量柱塞泵进行[39],而能源的调节方法主要有压力调节法和流量调节法,其均对输入燃烧室的燃料进行调节。能源调节的目的有二:一是实现动力系统输出功率的稳定控制;二是可采用多速制甚至无级变速来优化水下弹道组织,实现航速、航程的优化配置。发动机是水下动力系统的核心,其输出功率的大小和热效率的高低分别决定了鱼雷的航速和航程。目前研究较多的机型有筒型活塞发动机(凸轮机、斜盘机)、涡轮机(燃气轮机、蒸汽轮机)、火箭发动机、喷水发动机,其中涡轮机具有比功率大、比耗量小、输出转速高、运行平稳、机械振动和噪声小等优点,在对水下航行器航速、安静性要求日益增高的今日,水下涡轮发动机成为研究热点。水下热动力循环方式有开式、半闭式和闭式3种。开式循环的发动机直接向雷外排放废气,其性能受航深影响严重;半闭式循环的发动机将废气冷凝后增压排出,有效降低排气背压的同时提高了动力系统性能,其代表作是瑞典的TP2000S鱼雷;闭式循环动力系统不向雷外排放废气,其动力性能不受航深影响,是比较理想的热力循环方式,其代表作是美国的MK-50轻型鱼雷。 综合上述分析可知:鱼雷航速航程的提高要求发动机具备高功率,同时要求其在有限空间内尽量减少动力系统各组件的尺寸和质量以便鱼雷携带更多的燃料;为减小航迹和海水背压影响,要求燃料燃烧生成物尽可能溶于水或不向雷外排放任何生成物,此时动力系统应采用闭式或半闭式循环;为增加储能密度,应使用高能固态推进剂。 理想鱼雷热动力系统应是采用高能固态推进剂的闭式循环动力系统,固态氢氧能源的水下应用将很好满足鱼雷动力系统各方面的要求。文献[6]中给出了水下氢氧能源热动力系统工作原理图,此处引用如图5所示。 由图5知,鱼雷氢氧热动力系统的工作原理为:氢气、氧气发生器实时制取氢气和氧气,氢氧在燃烧室内燃烧生成高温高压的过热蒸汽,用于推动涡轮机做功,做功后的乏汽也就是温度相对较高的过热蒸汽经回热器在冷凝器内凝结成水,水由水泵再次泵入氢气发生器内参与反应制取氢气,整个过程不向雷外排放任何物质,闭式循环得以实现。 图5 使用氢氧能源的鱼雷热动力系统 动力系统中涡轮机的应用将使发动机运行平稳,机械振动和噪声减小;采用喷嘴数开环调节与水泵流量闭环控制相结合的双变量控制方法可实现水下涡轮机无级变速[40],进而为航速、航程的优化配置奠定基础。闭式循环的实现将使发动机输出功率不受鱼雷航深影响,为其大深度工作提供条件,且无排放物质和噪声,增加鱼雷攻击隐蔽性。动力系统中氢气制取采用铝/水反应的方式进行,其充分发挥了金属/水反应燃料能量密度高的优点。同时,该系统采用固体能源的方式存储氢氧,实现了固体能源的水下利用,增加了氢氧能源的储存密度和储存安全性。可见,水下氢氧能源热动力系统实现了推进剂、能源供应调节方法、发动机选型以及热力循环方式的优化配置,是现阶段比较理想的鱼雷热动力系统。 分析了鱼雷热动力系统的研究现状,总结了固态氢氧能源水下应用的优点;通过常用氢氧制取方法分析,提出了水下氢氧安全储存和快速可控制取的实现途径,具体结论如下: 1) 固态氢氧能源在鱼雷热动力系统中的应用实现了推进剂、能源供应调节方法、发动机选型以及热力循环方式的优化配置,是现阶段比较理想的鱼雷热动力系统能源。 2) 水下可控快速制氢可采用熔融态富铝合金/水反应的方式实现。 3) 将固体氧源水下安全储存和催化分解制氧分两室进行,可同时解决水下高密度安全储氧和可控制氧的难题。

3 鱼雷热动力系统研究概况

3.1 研究概况

3.2 鱼雷氢氧闭式循环热动力系统

4 结论