冷弯凹槽加强薄板的屈曲性能分析及应用

乔 榛,郑惠强,董达善,徐 超

(1.同济大学 机械与能源工程学院,上海 201804; 2.上海海事大学 物流工程学院,上海 201306;3.晓奥工业智能装备(苏州)有限公司 研发部,江苏 苏州 215300)

当薄壁钢板受到的面内压应力超过临界应力时,板件会丧失稳定性从而承载能力急剧下降,在实际工程应用中应予以重视并采取有效措施避免这类情况出现.目前常见的有增加板厚和布置加劲肋两种方式.对于大尺寸板件,前者的经济性较差,后者主要采用焊接工艺,加工完成后薄板存在焊接残余应力并产生焊接变形,易形成初始缺陷,对结构的稳定性产生影响.虽然王新等[1]、蒋六保等[2]、张武帅等[3]、周广涛[4]提出了多种降低焊接残余应力和焊接变形的方法,但这些方法都会使焊接工艺变得复杂,使制造成本上升.

早在19世纪40年代,美国的结构设计师们就开始研究通过波纹加筋来增强极薄材料的稳定性以做成较大跨度结构的方法[5],拱形波纹钢屋盖就是这一方法在建筑领域的典型应用[6].这种波纹结构在我国应用的标志性成果是在2005年2月1日颁布的《拱形波纹钢屋盖结构技术规程试用》[7].

本文借鉴建筑领域对波纹结构的应用,针对冷弯性能较好的薄壁钢板(一般厚度小于6 mm),提出在板件适当位置、折弯出凹槽(凹槽轴线与压应力方向平行)的方式增强其稳定性,最后利用有限元仿真比较验证了该方式的有效性并分析了应用的局限性.

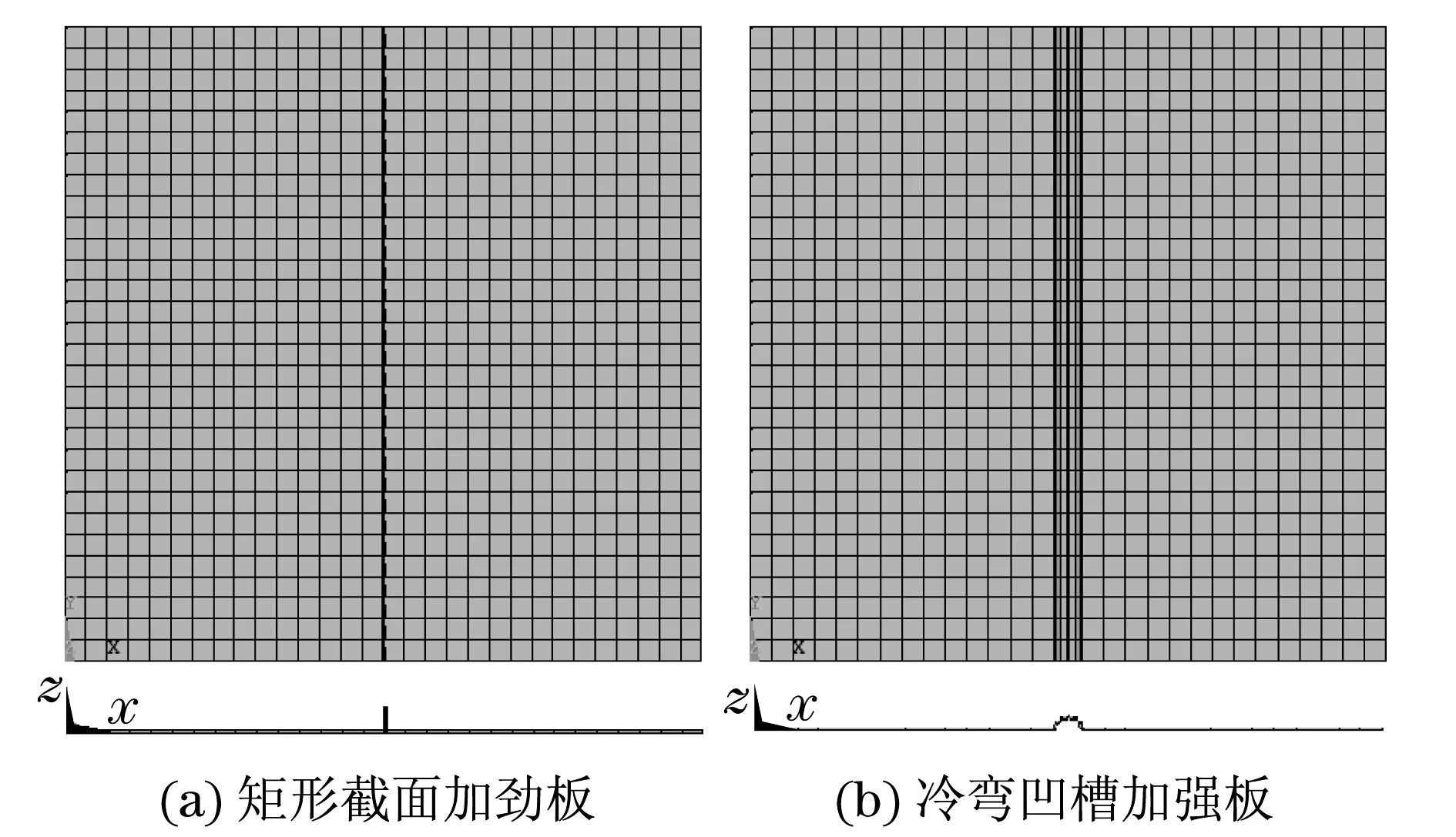

1 模型建立

在ANSYS有限元软件中,利用SHELL181单元分别建立几何尺寸相同的未加强理想平直板、矩形截面加劲板和冷弯凹槽加强板模型,如图1所示.图1中:板件长度和宽度a=b=1 800 mm;板厚t=6 mm;矩形劲板的外伸宽度和厚度分别为bs和ts;冷弯凹槽的直径为R;劲板和凹槽轴线到左半边的距离为x.板的弹性模量E=2×1011Pa,泊松比μ=0.3.

图1 两种加强板的计算模型Fig.1 Model of two kinds of stiffening plate

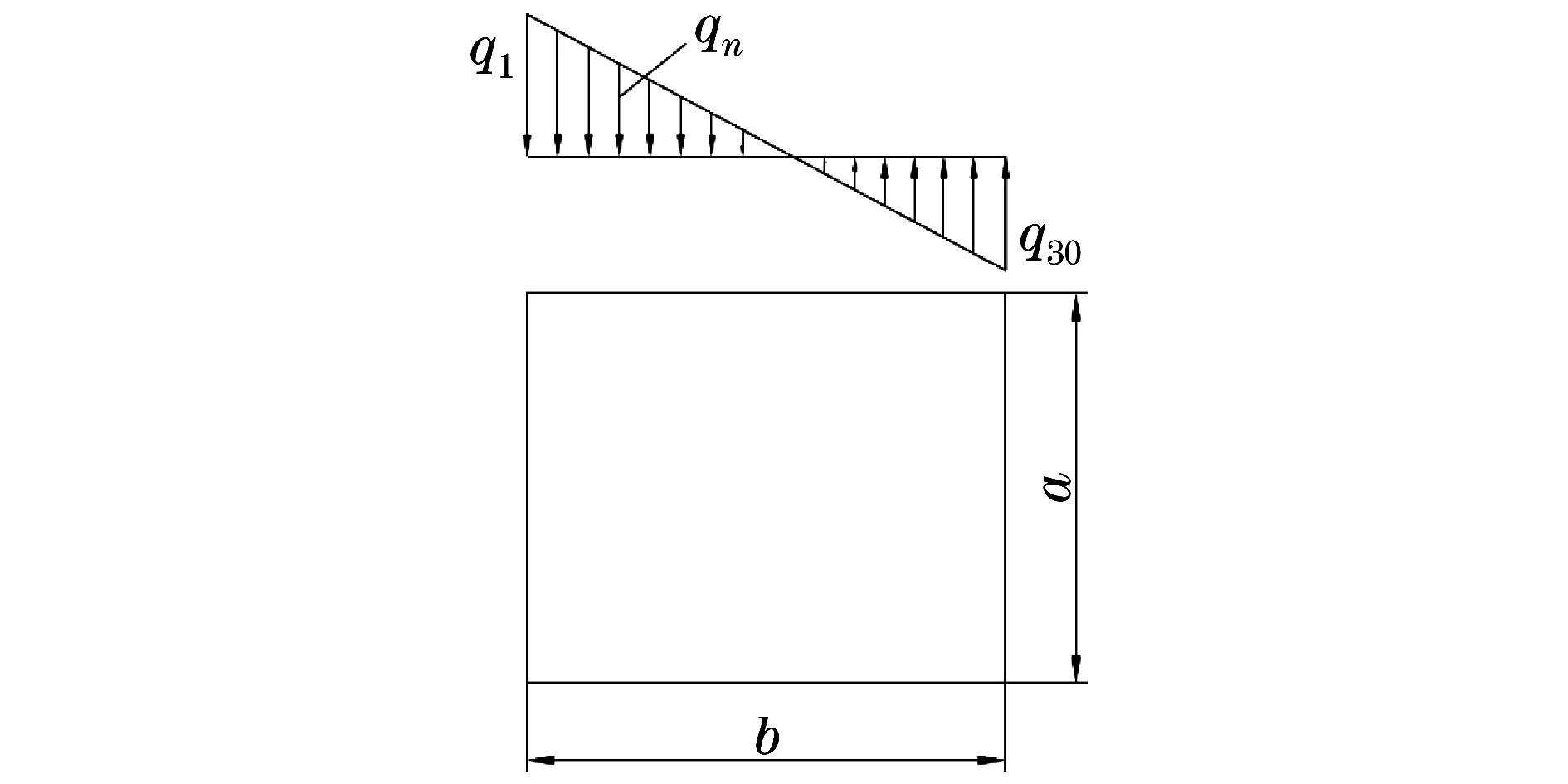

对板件施加四边简支约束,为模拟上板边线性变化的分布载荷(见图2),在30个单元上分别施加不同大小的均布载荷(以压为正).设左数第1个单元受到的均布载荷为q1,第30个单元受到的均布载荷为q30,则第n个单元上受到的均布载荷为qn为

(1)

2 薄板的临界载荷影响因素分析

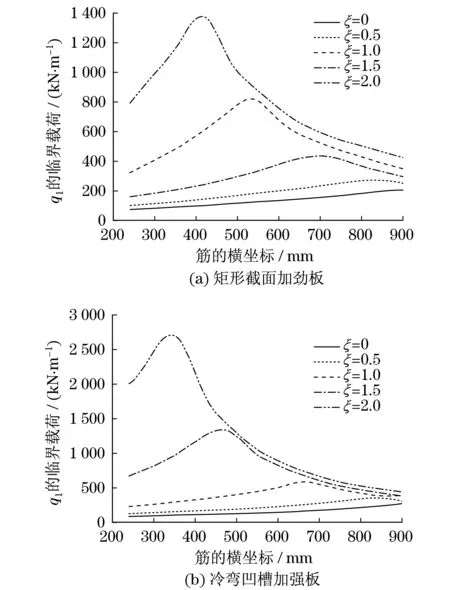

2.1 加强位置对临界载荷的影响

取加强结构的几何参数为定值,即矩形截面加

图2 板边载荷状态Fig.2 Load status of the plate

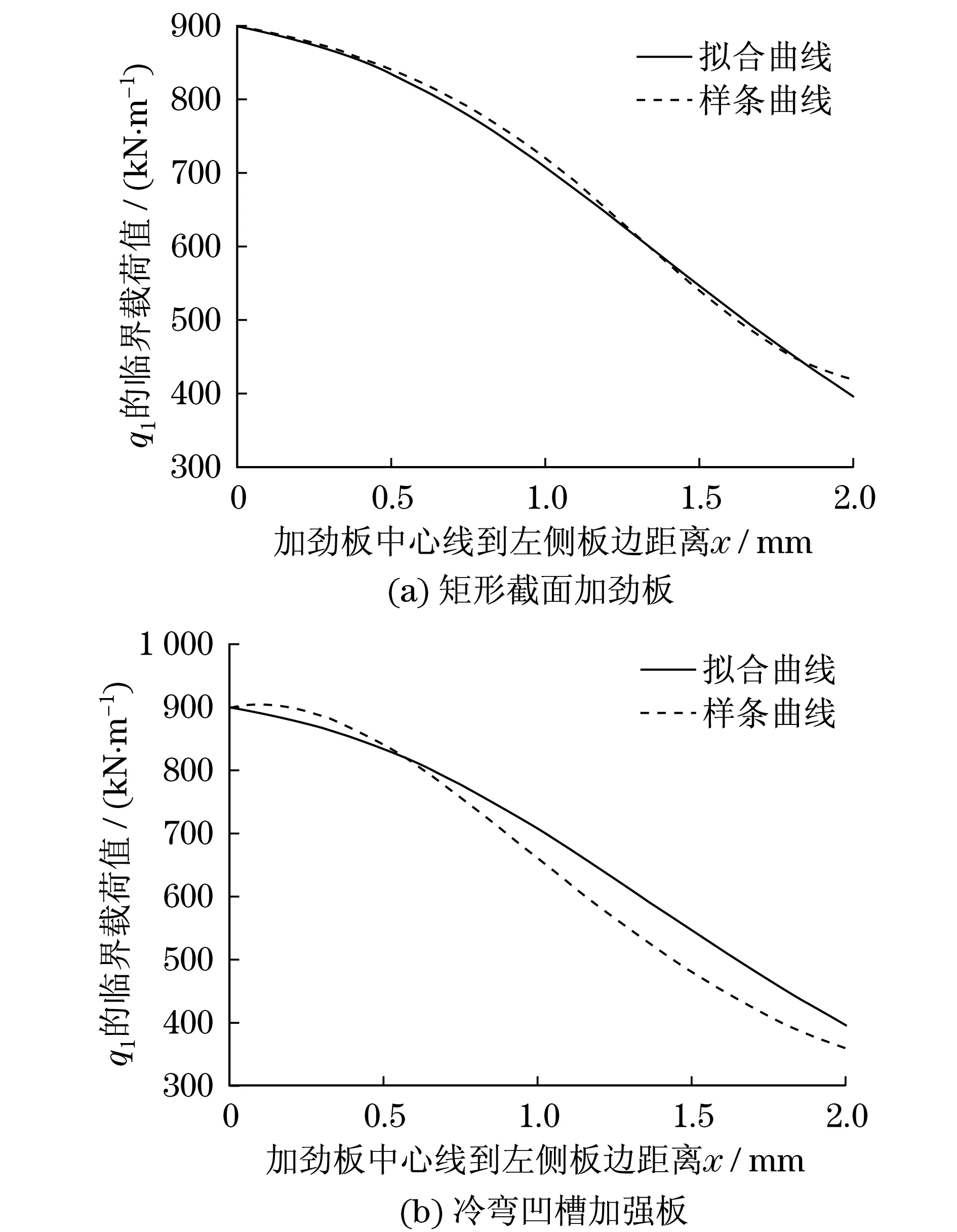

劲板的宽度为68 mm,厚度为6 mm,冷弯凹槽的半径为40 mm.研究不同载荷状态下加强位置与屈曲临界载荷的关系,从而给出合理的布置方案.图3为ξ取不同值时,两种加强方式下临界载荷与加强位置的关系曲线.

图3 临界载荷与加强位置的关系曲线Fig.3 Relationship of critical buckling load and

根据图3可以对0≤ξ≤2时筋的位置进行拟合,如图4所示.为简化函数可用如下拟合函数来近似代替样条拟合函数:

(2)

2.2 加强结构几何尺寸的影响

考虑筋的几何尺寸对临界载荷的影响时,加强位置按式(2)来设置.图5(a)和图5(b)分别表示随着矩形筋的外伸宽度和凹槽半径的增加,板件临界载荷的变化曲线.

图4 加强位置和载荷状态关系曲线Fig.4 Relationship of stiffening location and load status

图5 临界载荷与加强结构尺寸的关系曲线Fig.5 Relationship of critical buckling load and

3 两种方式的加强效果比较

将从惯性矩和截面积增加两个角度,分析比较两种方式对板的稳定性的增强效果.焊接加筋对板边的惯性矩为

(3)

冷弯凹槽对板中面的惯性矩为

(4)

由图6可知:在上述的3种载荷下,当惯性矩相同时,单根冷弯凹槽纵向加强板的临界载荷明显大于单根纵向筋加强板.焊接加筋引起的截面积增加量为

(5)

图6 屈曲临界载荷随筋的惯性矩变化曲线Fig.6 Varying curves of critical buckling load

冷弯凹槽引起的截面积增加量为

(6)

由图7可知,当截面积增加量相同时,冷弯凹槽加筋板的临界载荷明显大于焊接加筋板.

图7 屈曲临界载荷随截面积增加量的变化曲线Fig.7 Varying curves of critical buckling load

基于以上研究以及《钢结构设计规范》[8],根据式(2)给出的凹槽圆心位置,本文对凹槽半径给出一个偏于安全的设计方案.

(7)

式中:h0为胶板垂向高度.

(8)

4 冷弯凹槽加强薄板的应用案例

冷弯凹槽的加强方式适用于仅承受面内载荷的较薄板,因此,可以应用于额定载荷较小、小车在下翼缘板行走的小型桥式起重机主梁上.某起重机的主要参数如表1所示.

表1 主梁的主要参数Tab.1 Main parameters of the girder

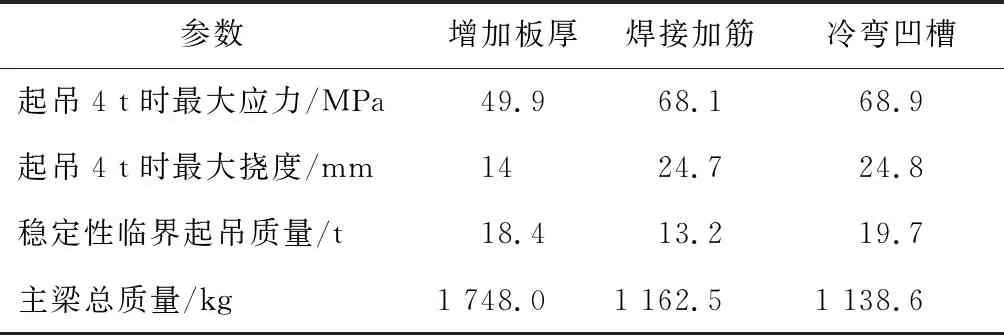

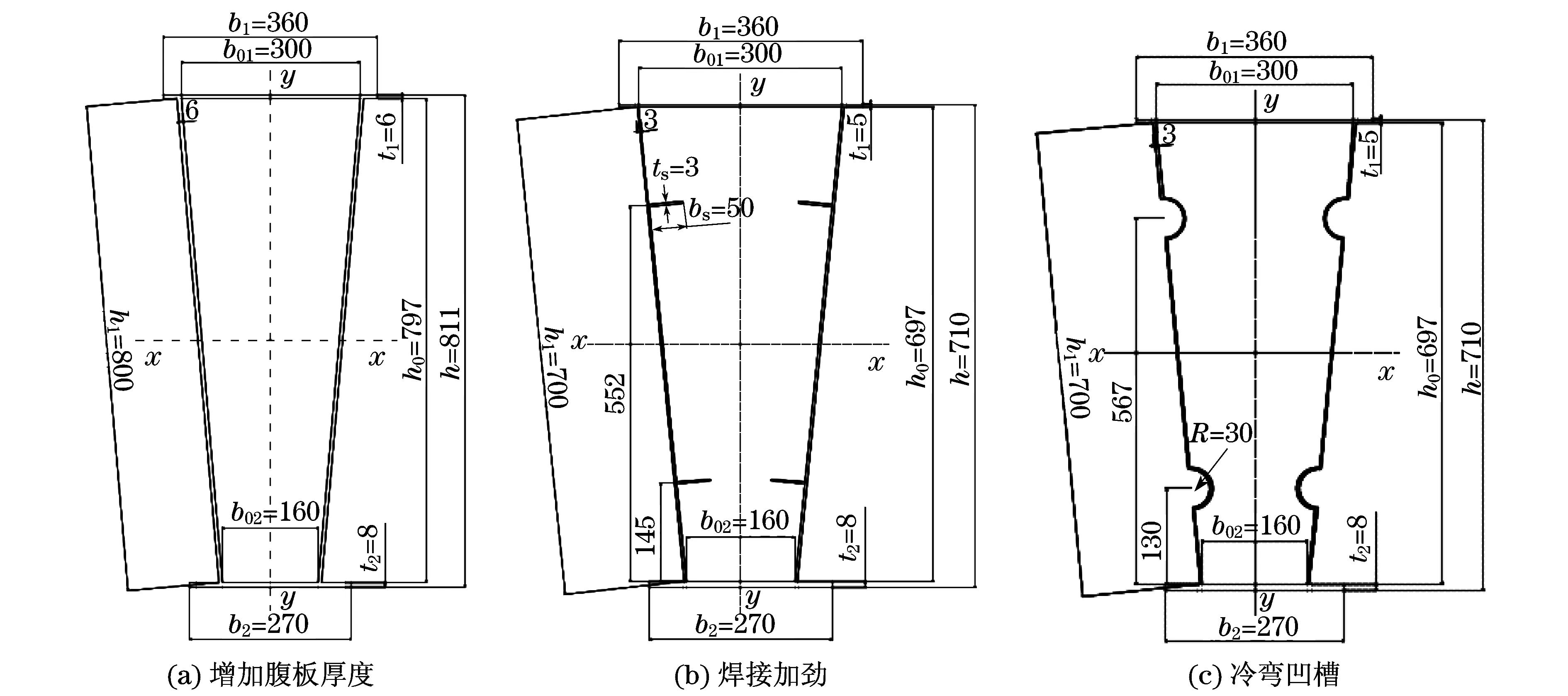

通过增加板厚、焊接加筋以及冷弯凹槽3种加强方式来增强主梁的局部稳定性,主梁截面的3种设计方案如图8所示.对这3种方案进行比较,如表2所示.

表2 主梁设计方案对比Tab.2 Scheme comparison

由表2可知:3种设计方案均满足强度、刚度和稳定性要求.但使用焊接加筋和冷弯凹槽薄板方式设计的主梁总质量均比增加板厚设计的主梁小很多,其中以冷弯凹槽薄板方式设计主梁较焊接加筋方式设计的主梁轻2.1%.由于腹板采用的是3 mm薄板,焊接条件较差而冷弯条件很好,故在设计这类小型起重机主梁时,建议采用冷弯凹槽方式加强主梁腹板稳定性.

图8 主梁设计方案截面图Fig.8 Cross-sectional views of three schemes

5 结论

利用ANSYS有限元软件对焊接加筋板和冷弯凹槽加筋板在ξ=0,ξ=1以及ξ=2载荷作用下屈曲性能进行了数值分析.分析结果表明:在相同惯性矩下冷弯凹槽加筋板的承载能力明显优于焊接加筋板,在相同截面积增加下冷弯凹槽加筋板的承载能力也明显优于焊接加筋板.本文提出了冷弯处理位置和凹槽几何参数选取原则,给工程应用提供参考.但是,需要指出的是,板件冷弯出凹槽后承受剪力的能力较差,因此,仅适用于小车运行轨道安装在下翼缘板的小型桥式起重机.