车刀刀尖圆弧半径对切削变形及实际主偏角的影响

王进峰,潘丽娟,商 正,吕鹏瑞,范孝良

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

选择刀具的合理参数能够在保证加工质量的前提下,延长刀具寿命,提高生产效率,降低加工成本.刀具的几何参数主要包括前角、后角、主偏角、副偏角、刃倾角、刀尖圆弧半径等,这些几何参数在切削过程中是相互影响、综合作用的.车刀刀尖圆弧半径在切削过程中不仅能够保护切削刃,而且直接影响切削层参数与零件加工表面的质量,并且其半径会随着切削进程而逐渐变大.

庞佳等[1]采用了多种有限元模型对不同刀片刀尖圆弧半径的直角切削实验进行仿真,为刀片刀尖圆弧半径的选择和优化设计提供了一种解决方案.黄涛显[2]利用多组对比实验,得出在振动切削加工中颤振与刀尖圆弧半径的关系.肖民等[3]分析了在振动切削过程中,刀尖圆弧半径对难加工材料的影响.杜玉真等[4]针对颗粒增强铝基复合材料的特点,分析了刀尖圆弧半径对棱边缺陷的影响.秦浩天[5]研究了刀尖半径对7050铝合金薄壁件切削性能的影响.冯薇薇[6]分析了激光辅助微铣削过程中铣削力与刀尖圆弧半径之间的关系.李启航[7]采用单因素试验法仿真,分析了圆柱铣刀的前角和刀尖圆弧半径对切削性能的影响.杜家溪等[8]分析了刀尖圆弧半径在球面零件加工过程中,其大小对加工精度的影响.高晓东[9]分析了在加工圆锥面、圆弧面和非圆曲线表面时,数控车刀刀尖圆弧半径对加工精度的影响.周敏[10]分析了刀尖圆弧半径对车削过程切削力的影响.王守志等[11]从总体上论述了刀尖圆弧半径对车削质量的影响.此外,文献[12-14]通过分析刀具实际主偏角,获得了刀尖圆弧半径对工件表面质量、切削力和刀具磨损等宏观方面的影响.

本研究为了揭示刀尖圆弧半径对切削过程的影响,从理论上进行分析,揭示刀尖圆弧半径r对切削层面积和刀具计算主偏角的影响.为了便于分析,本文考虑3种切削条件:① 刀尖圆弧半径r小于切削深度ap,主偏角kr≤ 90°;② 刀尖圆弧半径r小于切削深度ap,kr> 90°;③ 刀尖圆弧半径r大于切削深度ap.

1 刀尖圆弧半径r对主偏角的影响

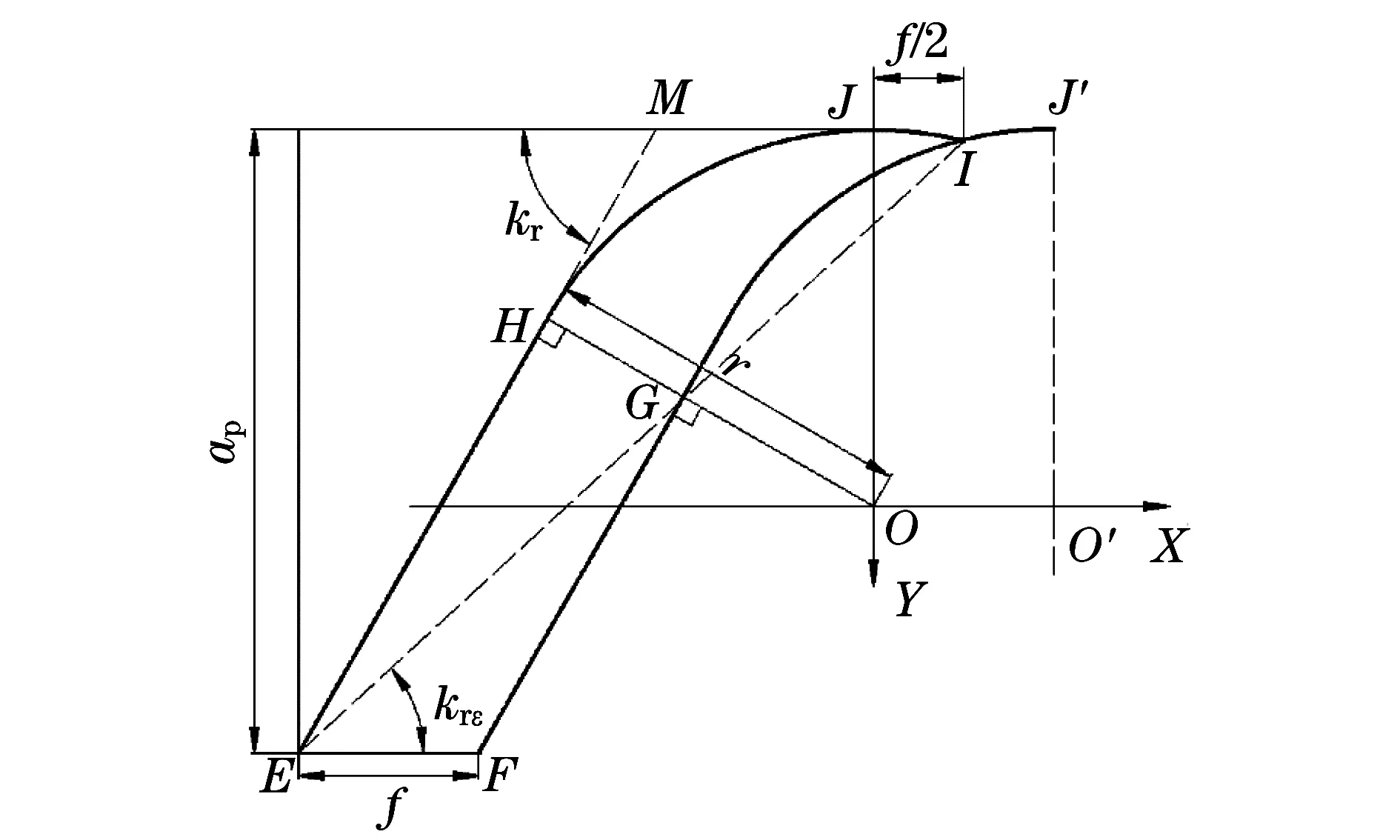

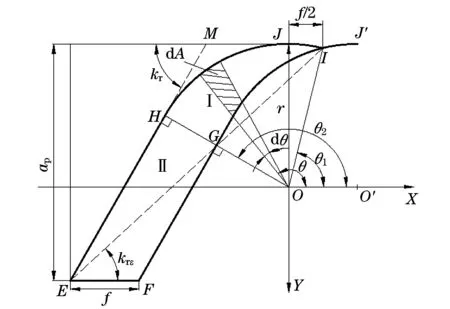

第①种切削条件,计算主偏角krε如图1所示.

图1 刀尖圆弧半径r小于切削深度,

根据图1的几何关系,可得出计算主偏角krε为

(1)

式中:f为进给量.

当主偏角=90°时,其计算主偏角为

(2)

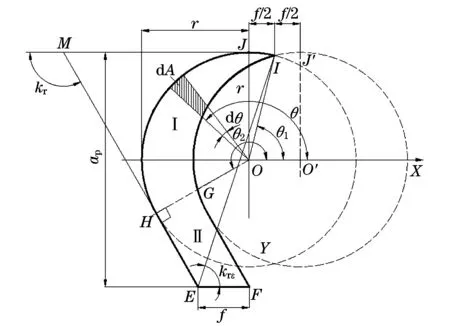

第②种切削条件,其计算主偏角krε如图2所示.

图2 刀尖圆弧半径r小于切削深度ap,

根据图2的几何关系,可得出计算主偏角krε为

(3)

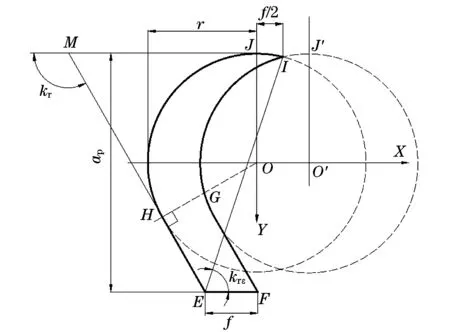

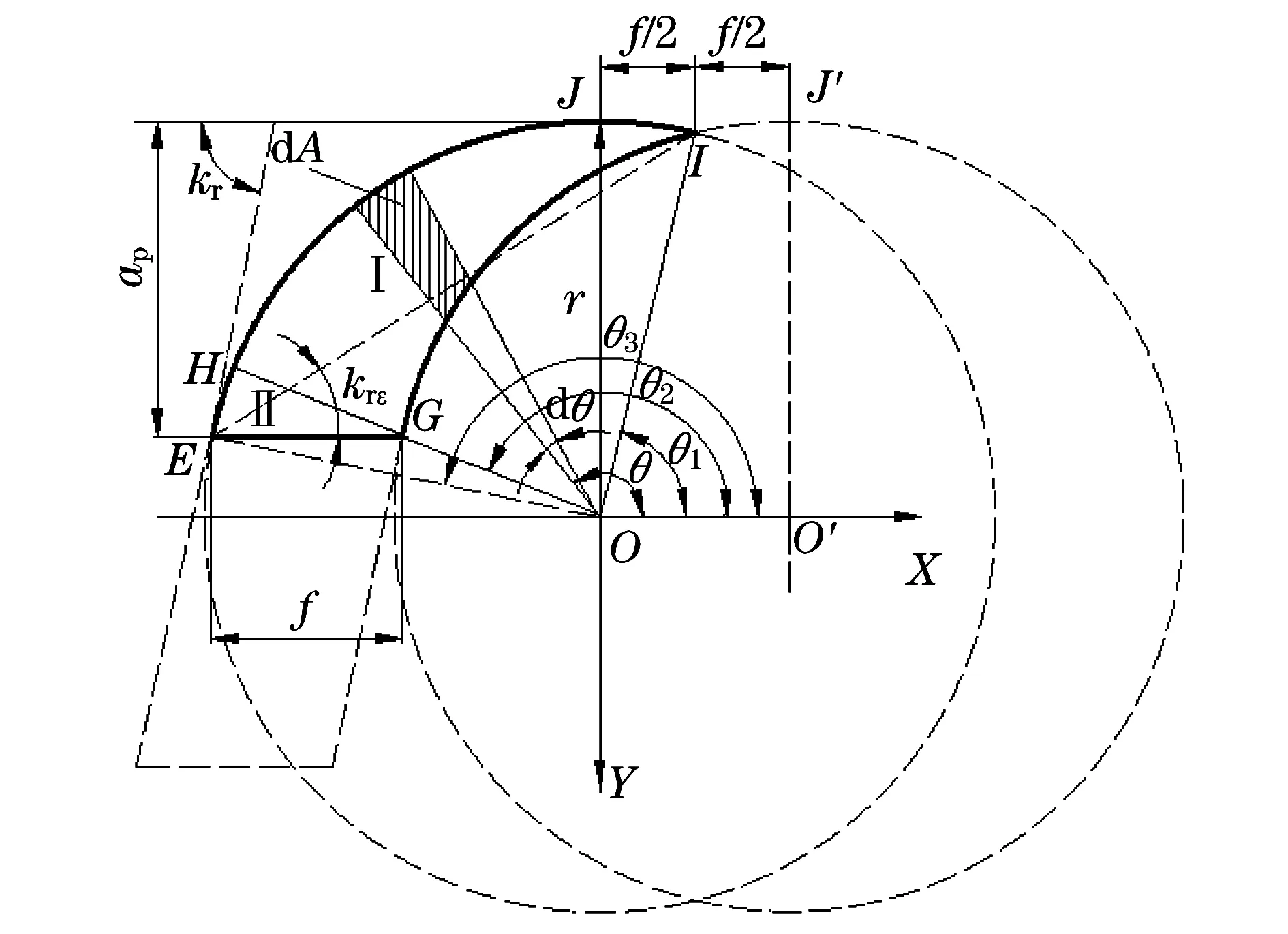

第③种切削条件,由于此时切削深度还未到达切削刃末端,因此,计算计算主偏角krε时,不需要考虑初始主偏角的大小,其计算主偏角krε如图3所示.

图3 刀尖圆弧半径r大于切削深度Fig.3 Tool nose radius r is more than cutting depth

根据图3的几何关系,可得出计算主偏角krε为

(4)

2 刀尖圆弧半径r对切削变形的影响

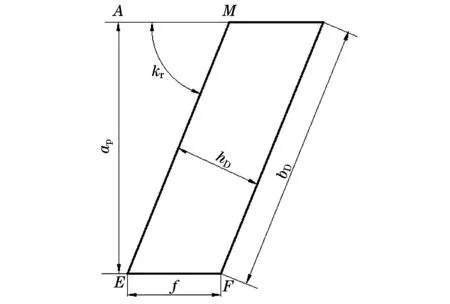

与切削用量三要素类似,切削层参数是衡量切削变形的重要指标之一.在切削加工中,刀具相对于工件沿进给方向每移动f之后,被切掉的材料层称为切削层.不考虑刀尖圆弧半径r时,切削层如图4所示.

图4 不考虑刀尖圆弧半径的切削层Fig.4 Cutting layer without considering the tool

其切削面积为A,计算公式为

(5)

式中:hD为切削厚度,

(6)

bD为切削宽度,

(7)

第①种切削条件,其切削层如图5所示.

图5 第①种切削条件的切削层IJHGFig.5 Cutting layer on the ① machining

切削层IJHEFG由两部分构成:第Ⅰ部分为IJHG区域,其面积为AⅠ;第Ⅱ部分为GHEF,其面积为AⅡ.切削层总面积为

(8)

其中,

第②种切削条件,其切削层如图6所示.

图6 第②种切削条件的切削层IJHGFig.6 Cutting layer on the ② machining

切削层IJHEG由两部分构成:第Ⅰ部分为IJHG区域,其面积为AⅠ;第Ⅱ部分为HEFG,其面积为AⅡ.与第①种工况相似.面积AⅠ的计算可分别依据式(9)~式(11),面积AⅡ的计算依据式(12).

第③种切削条件,其切削层如图7所示.

切削层IJHEG由两部分构成:第Ⅰ部分为IJHG区域,其面积为AⅠ;第Ⅱ部分为HEG,其面积为AⅡ.切削层区域Ⅰ的面积AⅠ可由式(9)获得,角度θ1依然由式(10)获得,而角度θ2为

(13)

切削层区域Ⅱ的面积为

(14)

而角度θ3为

图7 第③种切削条件的切削层IJHGFig.7 Cutting layer on the ③ machining

(15)

3 切削实验

(16)

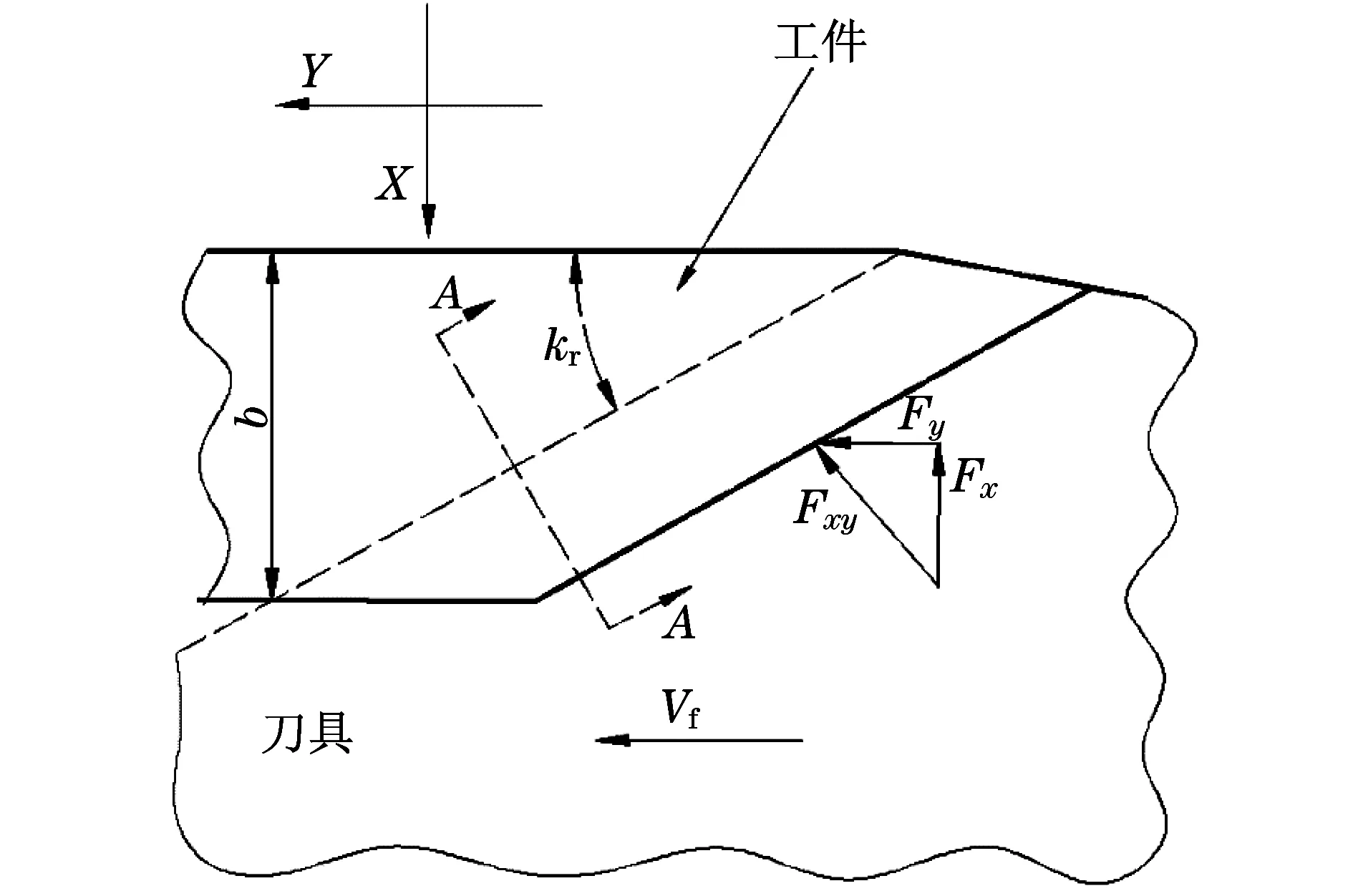

图8 背向力和进给力Fig.8 Back force and feeding force

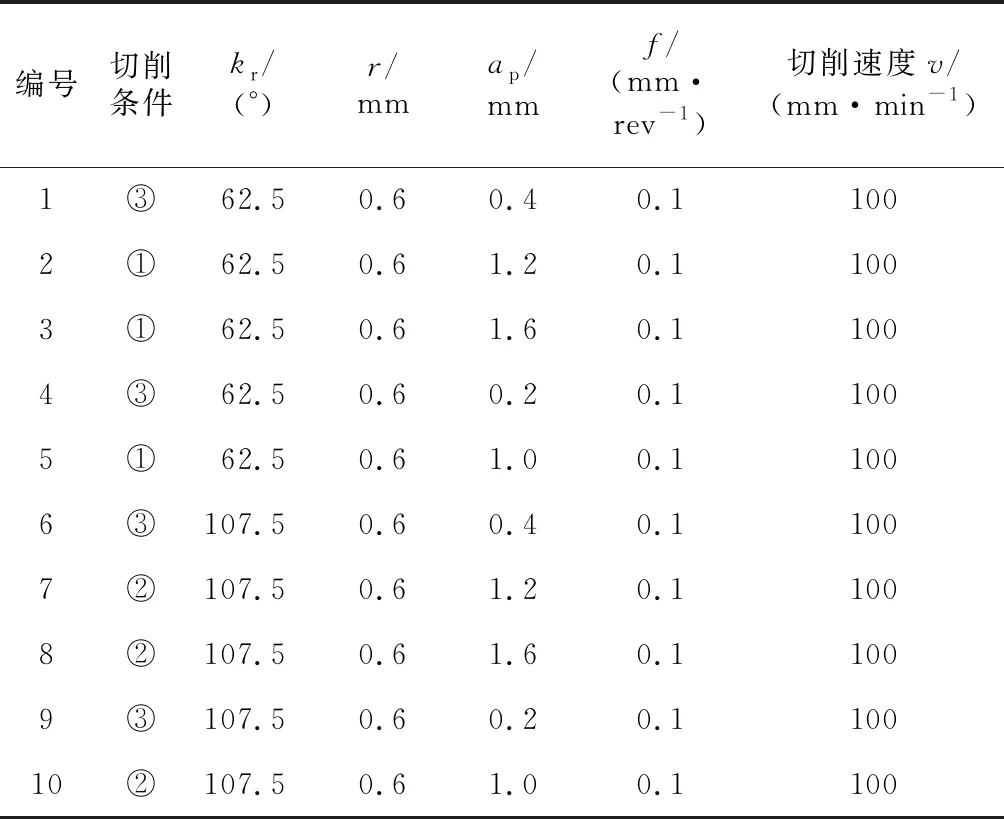

为了验证刀尖圆弧半径对主偏角的影响,进行了10组切削实验.具体的实验方案如表1所示.

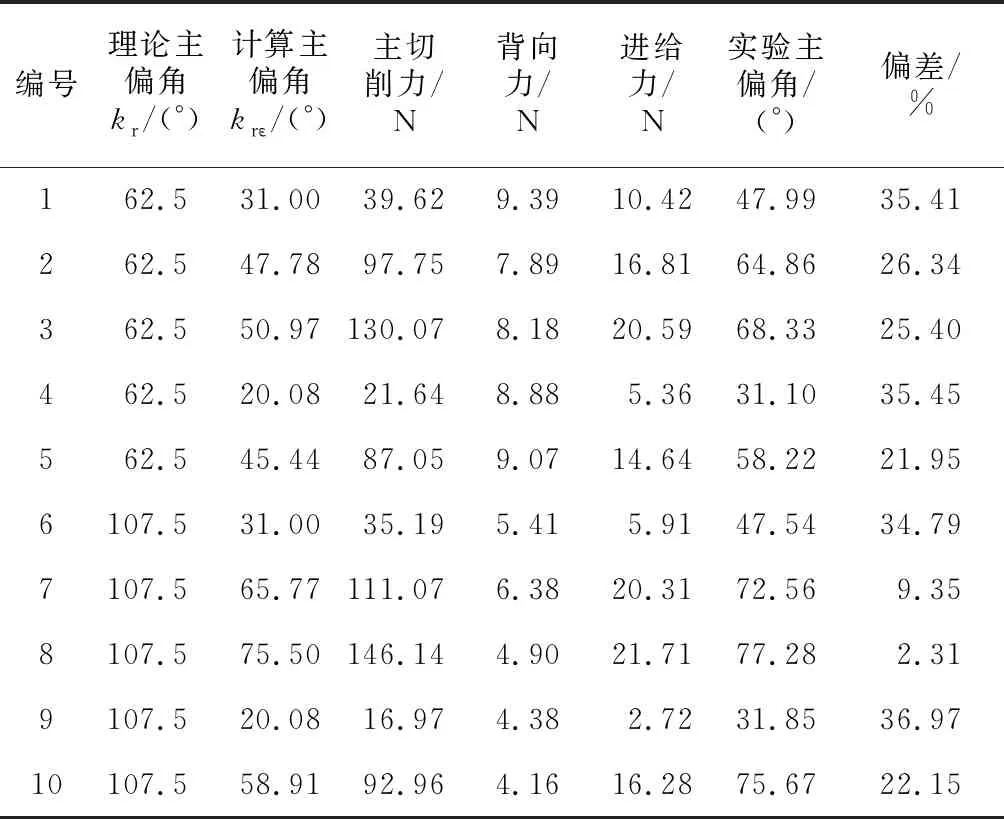

通过实验获得切削力数据,估算其实际主偏角如表2所示.

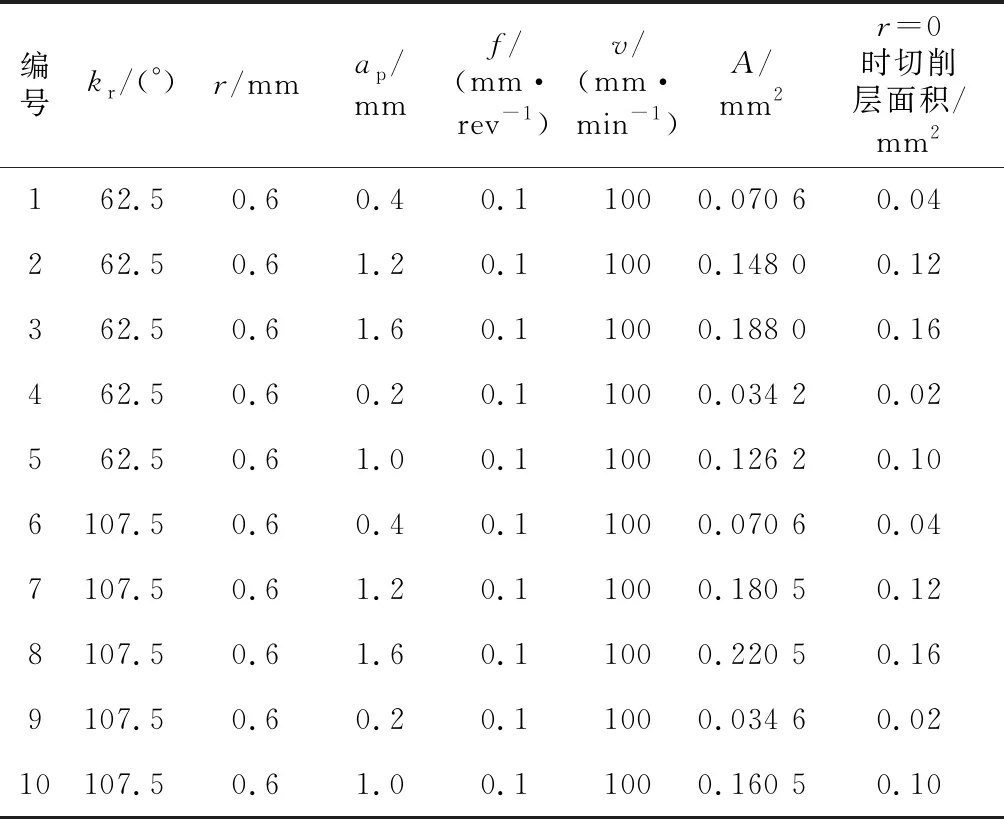

根据实验条件,计算出了切削层的面积,结果如表3所示.

由于刀尖圆弧半径的影响导致切削时主偏角变小,表2中第2列和第3列的数据对比表明,刀尖圆弧半径确实使得计算主偏角krε小于其理论主偏角kr.而根据切削力实验数据估算的实验主偏角也确实验证了刀尖圆弧半径的存在导致了主偏角的变化.但是由于切削力的变化除了与主偏角有关外,是切削温度、后角、前刀面摩擦综合作用的结果,因此,导致实验主偏角和计算主偏角偏差较大.

表1 切削实验方案[14]Tab.1 Cutting experimental plan[14]

表2 实验结果[14]Tab.2 Experimental result[14]

表3 计算结果Tab.3 Computed result

对比表3中的第2组和第7组、第3组和第8组、第5组和第10组,可发现当切削深度大于刀尖圆弧半径时,主偏角变大,切削层面积变大.根据实验所得到的主切削力的数据可以看出,主切削力随主偏角变大而变大,从而验证了计算结果.由表3中的第1组和第6组、第4组和第9组可发现,当切削深度小于刀尖圆弧半径时,切削层面积不会随着主偏角的变化而变化.