一种新型节能环保矿用采掘装置的设计与研究

贾瑞匣

(郑州工业应用技术学院 机电工程学院,郑州 451150)

矿产资源是自然资源的重要组成部分,是国家经济建设的基础物质材料,其保障程度关系到国民经济长期稳定发展和国家安全[1].我国矿产资源种类齐全,储量丰富,已发现的矿产有170多种,其中已经探明的矿产资源储量的潜在价值排在世界第3位.但是我国人口众多,矿产资源人均占有量相对不足,属于矿产资源相对不足的国家.

随着我国经济的飞速发展,对矿产资源的需求也在迅速增长,矿产资源正在加速消耗,资源和环境压力也在不断加大[2-3],正面临着严峻的挑战,主要表现有:① 各类矿产资源的需求加大,已有的主要矿产资源严重短缺;② 对矿产资源的开发利用率不高,造成的环境问题尤为突出[4];③ 我国战略性优势资源存在过度开发,价格严重背离价值,出口走私猖獗,如稀土、钨矿等出口的矿产资源[5].为了减轻我国在矿产资源需求和环境污染方面的压力,对矿产资源高效清洁的利用成为亟需发展的重要技术方向[6-7].

1 矿用采掘装置模型

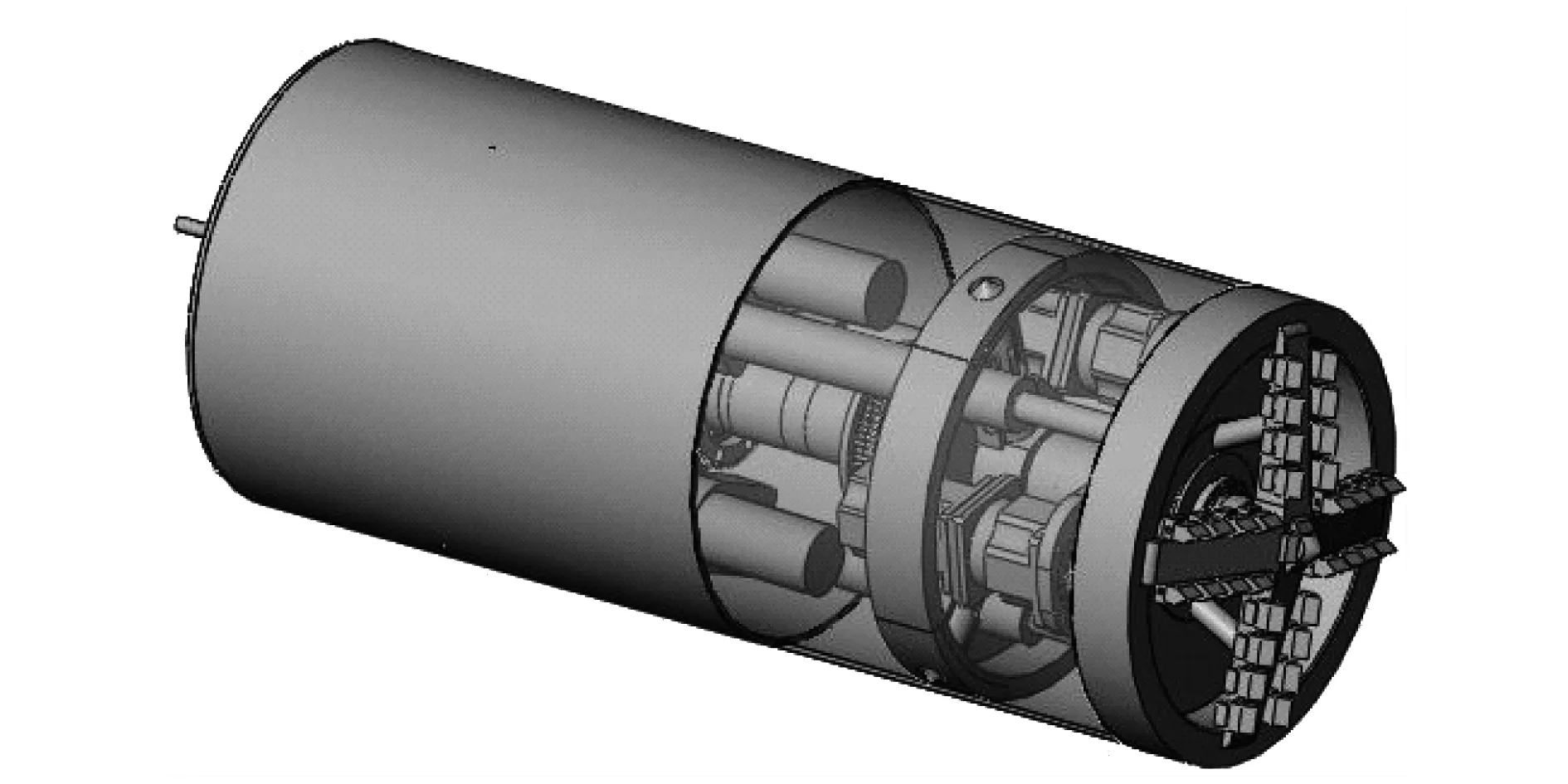

本研究设计了一款矿用采掘装置,装置模型如图1所示.该矿用采掘装置用于矿产资源开采时,可在一定程度上提高矿产资源开采的效率,应用于对贫矿的开采,实现对伴生矿产资源的保护,减少对周边环境的污染,符合矿产资源综合利用的要求.该装置有利于解决资源和环境所面临的困境,可实现矿业经济的可持续发展.

图1 矿用采掘分选装置模型Fig.1 Model of mine excavation and separation device

2 装置工作原理

以离子型稀土矿为例,矿用采掘装置在离子型稀土矿中作业时,采用矿用采掘装置中开挖机构对离子型稀土矿矿体进行开挖,并将已开挖矿土通过螺旋输送机逐步输送.将螺旋输送机输送的矿土注入卧式搅拌浸取装置中,同时向卧式搅拌浸取装置中注入饱和硫酸铵溶液,在装有螺旋叶片搅拌臂的浸取槽中将离子型稀土矿颗粒与饱和硫酸铵溶液进行均匀搅拌并输送[8],最后将浸取矿渣通过排渣机构排出矿用采掘装置.

根据对矿用采掘装置工作原理的介绍,结合离子型稀土矿所具有的特点,设计矿用采掘实验装置.该实验结构如图2所示.开挖机构驱动矿用采掘装置向前移动,通过螺旋输送机构将开挖的矿石传输到卧式搅拌浸取机构,最后由排渣机构排除渣石.矿用采掘装置在矿土箱中前进时,由位移计检测其位置,通过压力传感器得到其在进取过程中受到的摩擦力,由电动机驱动箱得出电动机的输出功率.本实验主要针对采掘深度对装置的影响及掘进距离对功率消耗的影响进行分析研究.

图2 实验结构Fig.2 Test structure

3 装置特性分析

3.1 力学分析

矿用采掘装置在工作时,离子型稀土矿矿床对矿用采掘装置产生作用力.在力作用下矿用采掘装置发生变形,为减小外力对矿用采掘装置的破坏,需要对矿用采掘装置进行受力分析.

图3为矿用采掘装置实验装置的力学模型.图3中:y方向为开挖机构和密封盖的受力方向,受到的应力和面力满足面力边界条件,并且在此方向上离子型稀土矿矿土对开挖机构有面扭矩;x和z方向为垂直于开挖机构的受力方向,其面力边界条件及其他内部结构的受力在此不阐述.

图3 实验装置外部力学模型Fig.3 External mechanical model of test device

3.2 功率消耗分析

矿用采掘装置的输入功率主要用于开挖机构旋转的惯性力矩及前进推力、螺旋输送机主轴旋转的惯性力矩、卧式搅拌浸取机构主轴旋转的惯性力矩等机械摩擦阻力矩及其他机构的阻力矩.各个主要部分产生功率消耗计算如下.

(1) 开挖机构功率消耗

(1)

式中:ε为开挖机构开口率;G为开挖机构重量,N;n1为开挖机构转速,r/min;F为矿用采掘装置前移总推力,kN;D为开挖机构直径,mm;t为开挖机构加速时间,s;g为重力加速度,mm/s2;υ为掘进速度,mm/s.

(2) 螺旋输送机功率消耗

(2)

式中:L为螺旋输送机水平投影长度,mm;w0物料阻力系数;n2为螺旋输送机主轴转速,r/min;s为螺距,mm;η1为安全系数;Q为螺旋输送机流量,L/h;r1为螺旋叶片半径,mm;F1为螺旋输送机圆周力,N;d1为螺旋输送机釜体直径,mm;f1为摩擦系数;μ为颗粒与材料摩擦系数.

(3) 克服轴承及密封机构等功率消耗

(3)

式中:G1为旋转部分的总重量,N;μ1为轴承处摩擦系数;V轴承处线速度,mm/s;μ2为密封机构摩擦系数;G2密封机构重量,N;V2密封机构处线速度.

(4) 卧式搅拌浸取装置功率消耗

(4)

式中:η2为安全系数;Q1为卧式搅拌装置浸取流量,L/h;L1为卧式搅拌浸取装置长度,mm;F2为固-液混合物圆周力的摩擦力,N;w1为固-液混合物阻力系数;d2为卧式搅拌浸取装置釜体,mm;μ3为固-液混合物与材料摩擦系数;r2为卧式搅拌浸取装置内叶片半径,mm;s2为相邻2个搅拌叶片之间间距,mm;f2为固-液混合物的摩擦系数;n3为浸取装置主轴转速.

上述计算过程为矿用采掘装置的主要功率消耗.故矿用采掘装置的输入功率为

(5)

式中:η3为矿用采掘装置传动总机械效率.

4 主要影响因素分析

4.1 采掘深度对装置作用力的影响

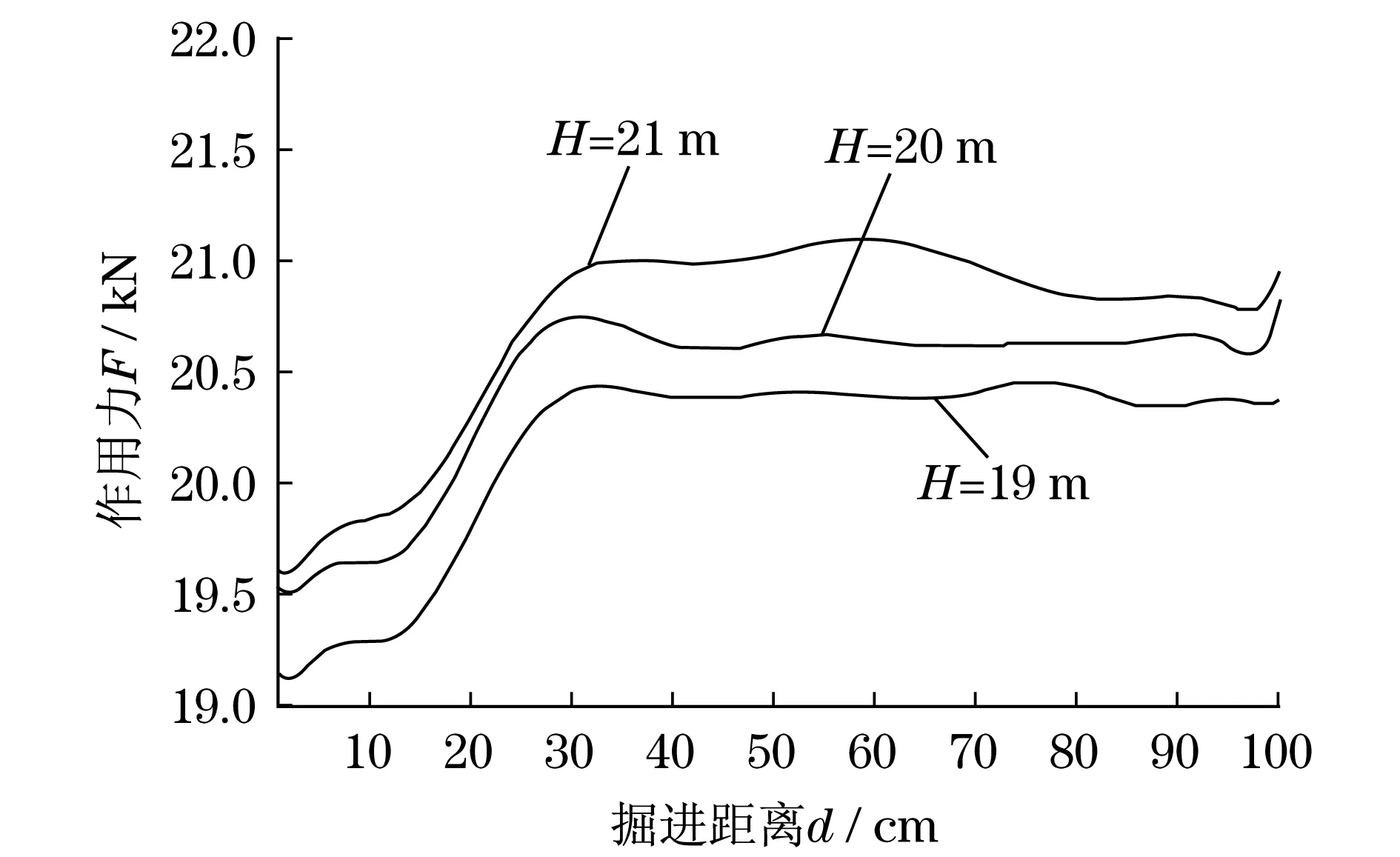

离子型稀土矿矿床位置深度不确定,即矿用采掘装置作业所处深度不同.一般情况下,离子型稀土矿分布在全风化层的矿床厚度为4~10 m,分布在半风化层的矿床厚度主要以2~3 m居多[9].本实验模型主要模拟采掘深度为19,20,21 m时对矿用采掘装置作用力的影响.每次实验只改变采掘深度,其他参数均不变,其结果如图4所示.随采掘深度增大作用于矿用采掘装置的力逐步增大.当采掘深度相差1 m时其作用力相差0.21~0.43 kN;而当掘进距离小于30 cm时,随掘进距离增大,作用在矿用采掘装置的力逐渐增大,其增大幅度近视呈现直线增长,原因是矿用采掘装置未全部进入土箱,作用在矿用采掘装置的力与掘进距离成正比关系;当掘进距离大于30 cm时,随掘进距离增大作用在矿用采掘装置的力变化幅度减小,始终在某值范围内波动.

图4 采掘深度对装置作用力的影响Fig.4 Effect of mining depth on device force

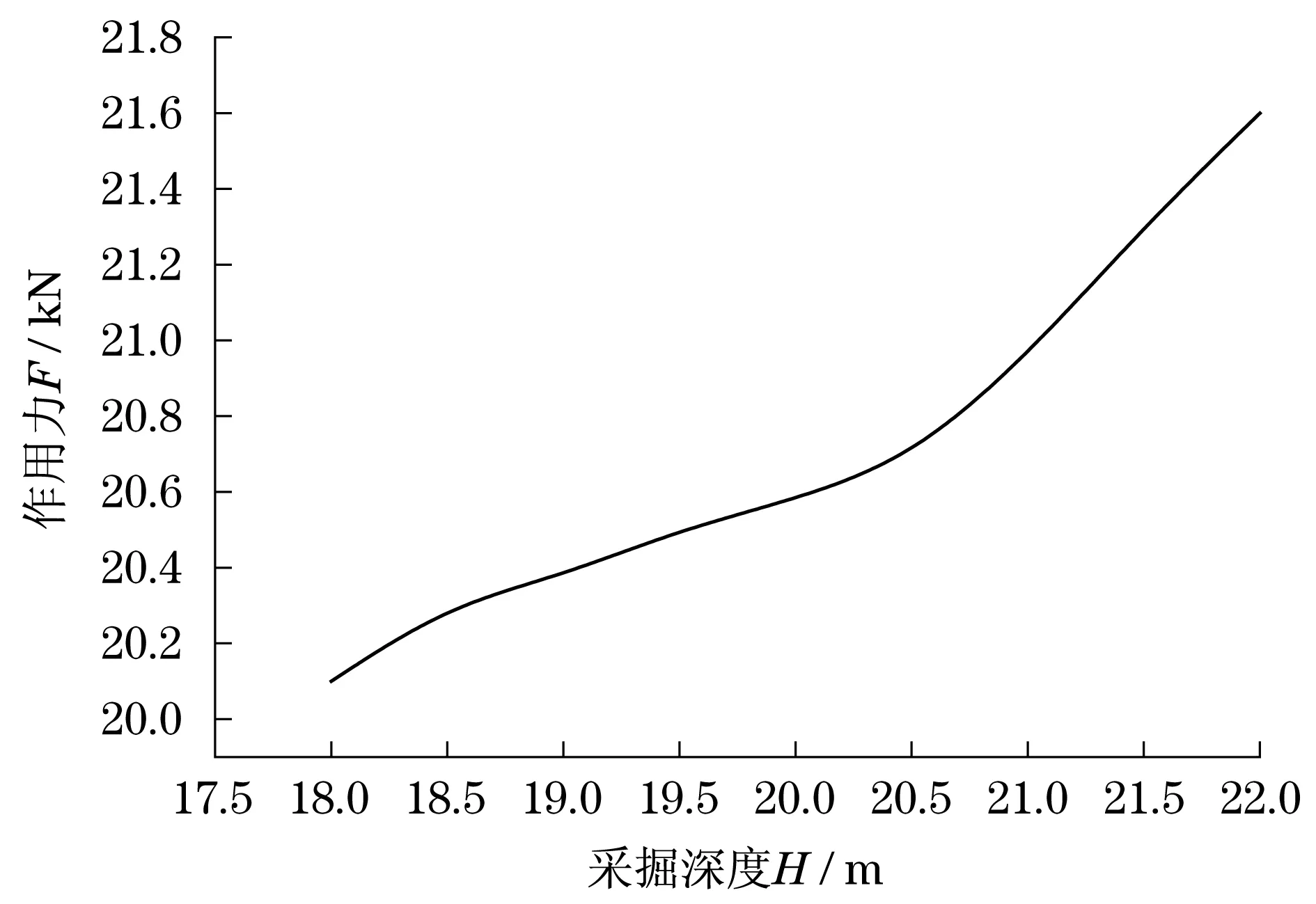

根据图4可知:随着采掘深度增加,该矿用采掘装置的受力发生变化.依据上述数据,通过Matlab软件拟合[10],得出采掘深度与矿用采掘装置受力的函数关系,如图5所示.

图5 采掘深度与作用力函数关系 Fig.5 Relation between mining depth and force function

从图5中可以看出:采掘深度与矿用采掘装置受力的变化规律近似为直线.通过上述拟合,为后续优化矿用采掘装置提供理论依据.

4.2 掘进距离对功率消耗的影响

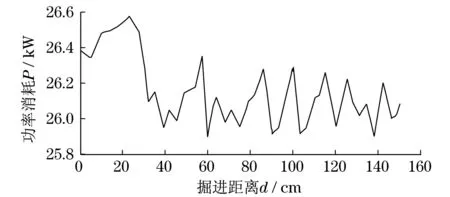

掘进距离对矿用采掘装置功率消耗有直接影响.矿用采掘装置在作业时,开挖机构、离子型稀土矿输送机构、卧式搅拌浸取机构、支撑机构及推力机构等都需消耗功率,需要对矿用采掘装置提供合理的功率,若驱动功率过小,则矿用采掘装置不能正常工作;功率过大就会导致功率浪费.因此,要对矿用采掘装置工作过程中所需功率进行监控,使其对资源的利用最大化.图6为矿用采掘装置掘进距离与功率消耗变化图.

图6 掘进距离对功率消耗的影响Fig.6 Influence of driving distance on power consumption

从图6可以看出:矿用采掘装置的功率消耗随掘进距离增大而发生较大变化.当掘进距离小于30 cm时,由于矿用采掘装置未全部进入离子型稀土矿土箱内,装置表面所受到的摩擦力随矿用采掘装置向前推进逐渐增大,导致功率消耗较大且呈上升趋势;当掘进距离大于30 cm时,由于矿用采掘装置经排渣机构将已掘孔洞进行填补,对矿用采掘装置前进起到推动作用,使驱动力减小,从而降低了功率消耗.功率消耗在26.1 kW上下微小波动,波动原因主要是由于离子型稀土矿中某些杂质、粒径及未腐化土层等所致.

5 结论

(1) 为提高矿产资源开采的效率,减小矿产资源开采对环境的污染,本研究设计了一种高效绿色的矿用采掘装置.该矿用采掘装置操作简便,实用性强,在矿产资源开采时能较好地实现矿业经济的可持续发展.

(2) 研究了采掘深度对装置的影响、掘进距离对功率消耗的影响.通过实验得出采掘深度与装置作用力的函数关系图,为优化矿用采掘装置提供理论依据;同时分析了掘进过程中功率消耗的变化规律,通过控制系统对功率消耗情况进行合理控制,实现节能.