基于可靠性分析的单向阀阀芯优化设计

王海芳,王继强,褚天争,张伯禄

(东北大学秦皇岛分校 控制工程学院,河北 秦皇岛 066004)

单向锥阀是液压系统中常用元件,它通过改变阀芯与阀座之间的间隙,起到接通和断开油路的作用.锥阀的零件可靠性设计主要采用常规的安全系数法,形式简单明了,但具有一定的经验性和保守性,基于安全系数法设计的阀体一般都较笨重.另外,考虑到液压阀所用材料的强度具有随机离散性,零件的应力也因尺寸的误差及表面加工粗糙度等不同而随机波动,使安全系数法的定量概念变得模糊不清,这也会造成液压阀的安全性具有随机变化的问题.基于数值分析的现代可靠性设计,将非线性的功能函数进行线性化,解决了上述因材料数据及制造误差带来的随机离散化的问题[1-3].

针对液压锥阀的主要零件阀芯,基于现代可靠性设计理论,采用Monte-Carlo法,应用ANSYS/PDS设计分析模块,将阀芯的材料参数、几何尺寸、载荷等作为随机变量参数,对阀芯的可靠性进行计算和灵敏度分析.应用一阶优化理论,以阀芯质量为优化目标,根据灵敏度的大小,确定优化变量.优化结果表明,单向阀阀芯质量大大降低,但可靠度下降很少,从而达到了液压阀轻量化的目的.

1 可靠性理论及应用

机械可靠性分析和设计的主要目标是求解研究对象的可靠度[3],即

(1)

式中:R为可靠度;fX(x)为研究对象包含的基本随机参数向量X=(x1,x2,…,xn)T的联合概率密度函数.

状态函数Z=g(x)用以表示研究对象的两种状态:g(x)≤0为失效状态,g(x)>0为可靠状态.状态函数方程g(x)=0是一个n维极限状态曲面.

Monte-Carlo法是一种用数值模拟来求解与随机变量有关的实际工程问题的方法,对随机变量的数值模拟相当于一种“实验”,所以Monte-Carlo法又称为统计实验法.式(1)显示的可靠度R是基本随机变量的联合概率密度函数fX(x)在可靠域g(x)>0中的多重积分.失效概率Pf可以表示为失效域F的指示函数IF(x)的数学期望的形式,即

(2)

式中:RMC为Monte-Carlo法数值模拟所获得的可靠度.

2 有限元模型与可靠性分析

锥阀阀芯优化设计的前提是保证其具有足够的可靠度,同时进行优化设计之前需要确定对阀芯质量影响较大的设计变量.基于以上分析,首先应用ANSYS/PDS设计分析模块进行阀芯的可靠性及灵敏度分析[4].

2.1 问题描述及建模

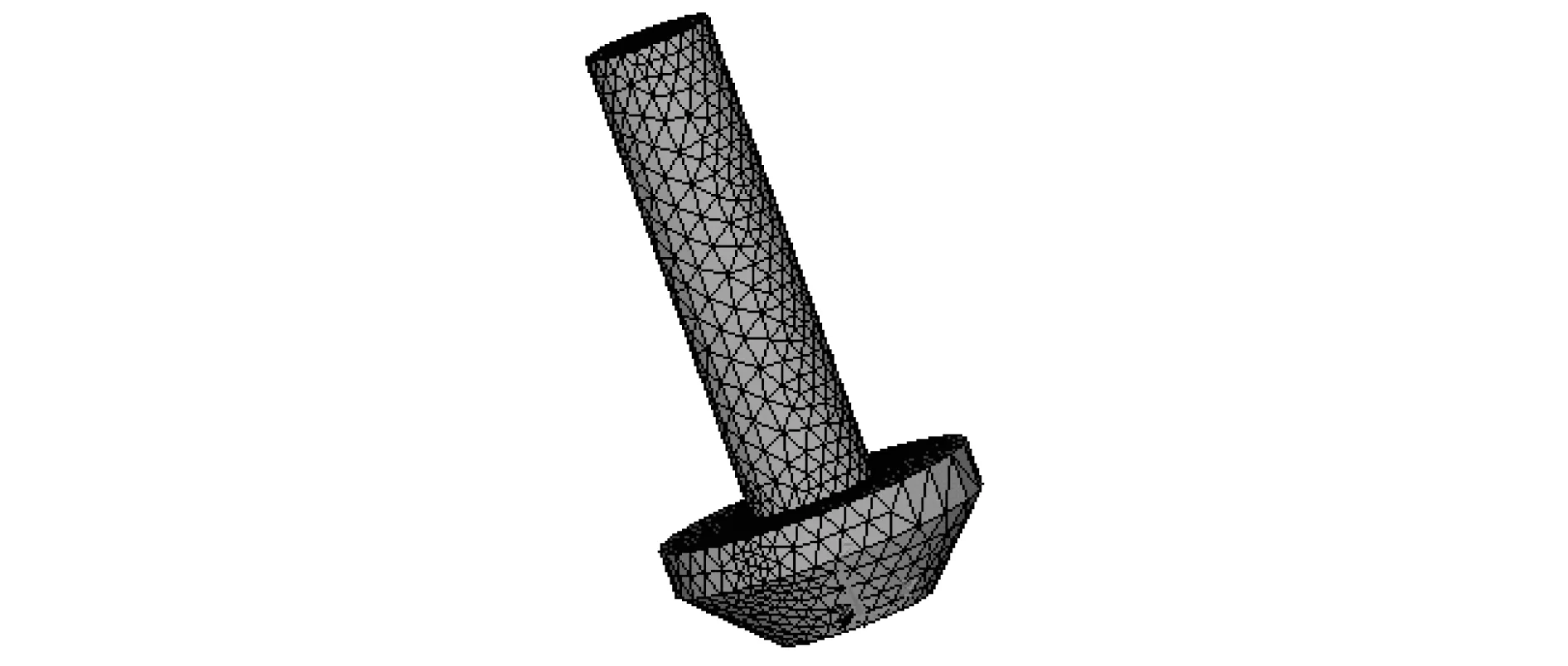

以RVP型单向阀阀芯为例,进行锥阀阀芯的可靠性灵敏度分析计算.工作条件为:功率为15 kW,冲次为120 次/min,流量为145 L/min,压力为20 MPa,通径为20 mm.锥阀阀芯材料为马氏体不锈钢2Cr13,条件屈服极限δ0.2为440 MPa,密度为7.75 g/cm3.根据阀芯的工作受力及几何尺寸情况进行结构简化,建立锥阀阀芯的三维模型,选用Solid185计算单元进行划分.由于锥阀阀芯的不规则性,本文采用自由网格(Smart Size)划分,有限元划分网格模型如图1所示.

图1 锥阀阀芯有限元模型Fig.1 Finite element model of cone valve spool

2.2 锥阀阀芯的可靠性分析

锥阀阀芯在工作中承受的最大应力不允许超过选用材料的条件屈服极限,如果应力超过屈服极限则认为失效.定义失效准则为[5-6]:δmax≥δ0.2,其中δmax为阀芯在使用过程中出现的最大应力值,δ0.2为材料的条件屈服极限.根据应力-强度干涉模型定义极限状态函数g(x)=δ0.2-δmax,当g(x)<0时,产品(阀芯)失效,锥阀阀芯的可靠度就是g(x)>0的概率.

根据锥阀的实际工作情况,以锥阀阀芯半径(R1,R2,R3)、锥阀阀芯各段圆柱厚(D1,D2,D3)、压力载荷P、液动力Fs、调压弹簧力Ft为随机输入变量,定义最大等效应力δmax、极限状态函数g(x)和锥阀阀芯总质量WT为随机输出变量.分析中,假设上述随机输入变量均服从正态分布,随机输入变量统计值如表1所示.选择Monte-Carlo法中拉丁抽样方法来进行概率设计,模拟样本数为500,对进入可靠域g(x)>0的样本组Nr进行统计,用安全发生频率Nr/500来近似代替可靠度R,这样就可以得可靠度R的近似估计值.

表1 随机输入变量统计值Tab.1 Statistics of random input variables

经过500次抽样模拟计算,得到最大等效应力收敛,说明仿真次数足够多.通过累积分布函数图像可以获得零件的可靠度或失效概率.对于本算例的单向锥阀阀芯在置信度为95%的情形下,得到极限方程小于零的概率平均为0%,则可得出在该工作环境下锥阀阀芯的可靠度为100%.

2.3 灵敏度分析

可靠性灵敏度定义为状态函数或者是响应量k阶矩αk对基本变量分布参数θx的偏导数∂αk/∂θx,此定义充分反映各设计参数对零部件失效的影响程度,即敏感性,在可靠性优化设计和可靠性稳健设计等方面均有重要的应用[3,7-10].图2为锥阀阀芯总质量WT在重要水平为2.5%时的灵敏度图.从图2中可以看出,对锥阀阀芯总质量WT影响较大的主要参数如表2所示.

图2 灵敏度分析结果示意图Fig.2 Results of the sensitivity analysis

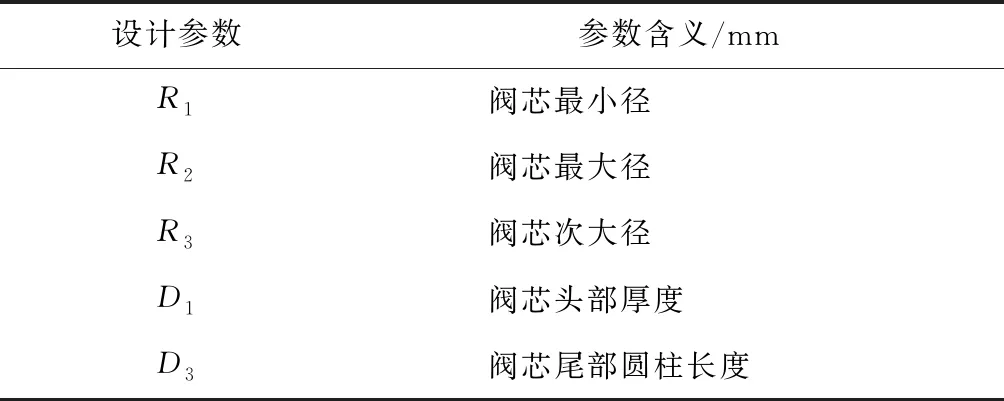

综合可靠性分析结果和灵敏度分析结果,确定X=(R1,R2,R3,D1,D3)等5个变量为单向阀阀芯结构优化设计变量,如要对锥阀阀芯的质量进行优化设计,在设计过程中应严格控制这些参数.

表2 阀芯结构优化设计变量Tab.2 Optimization design variable of cone valve spool

3 一阶优化方法

一阶优化方法通过增加罚函数将约束优化问题转化为无约束优化问题,对目标函数及状态变量的罚函数计算一阶导数,形成设计空间中的搜索方向.在每个设计迭代过程中,实施最快速下降及对偶方向搜索直到收敛.每次迭代由多个子迭代组成,其中包括搜索方向和梯度计算.一阶优化算法是基于目标函数对设计变量的敏感程度,因此,更适合精确的优化分析,收敛的稳定性更好,其数学原理简化如下[11].

(1) 构造目标函数.

根据单向阀的结构特点,构造后的目标函数为

(3)

把Q(X,q)函数写成目标函数Qf和惩罚函数Qp(X,q)两部分之和,即

式中:f为目标函数值;f0为当前设计序列中选出的参考目标函数值;PX为设计变量Xi约束的罚函数;Pδ为状态变量δ约束的罚函数;q为惩罚因子,它决定了函数约束满意程度.

(2) 搜索方向.

(7)

(8)

当所有设计变量约束满足PX(Xi)=0时,意味着罚因子q能提到Qp外面,等式可以记为

(11)

(3) 收敛准则.

每次优化迭代循环结束时,都要进行收敛检查,当满足收敛容差ε时,一阶优化迭代终止,收敛准则规定为

(12)

式中:ε为收敛容差.

4 阀芯结构优化数学模型

单向锥阀阀芯结构优化的数学模型问题可以描述为以敏感性分析确定的R1,R2,R3,D1,D35个设计变量[12],以结构总质量W最小值为目标的优化函数,即

根据单向阀的整体结构尺寸和相关工作条件要求,确定各参数的约束条件如下:

(1) 结构尺寸约束条件为(单位为mm)

(2) 强度约束条件为

5 优化过程及结果

5.1 ANSYS优化过程

ANSYS有两种优化设计形式:命令批处理方法和图形交互式法[4,13].本文选用图形交互法,ANSYS优化步骤流程如图3所示.

5.2 优化结果

按照上述优化步骤,在ANSYS中采用优化模

图3 ANSYS优化步骤流程图 Fig.3 Flow chart of ANSYS optimization steps

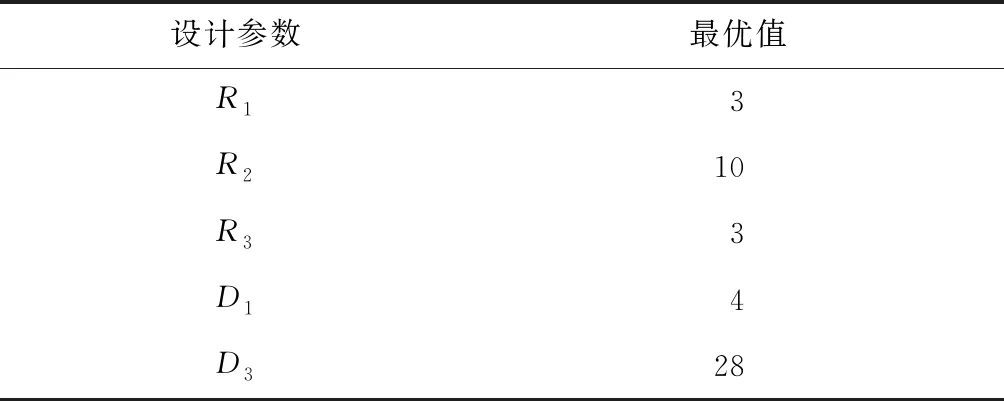

块进行优化设计,各个参数变量的优化趋势如图4所示.从图4中可以看出,D3开始阶段随着优化的进行基本不变,但是优化到第5次时出现下降趋势,最终稳定在28 mm.D1变化趋势与D3基本相似,不同的是在优化到第5次之前D3一直以平缓的趋势下降,到达第5次后保持4 mm不变.R1变化趋势与D1基本相同,最终稳定在3 mm.R2是所有优化变量中最稳定的,从优化开始至优化结束一直保持着10 mm不变.R3随着优化的进行变化趋势不是十分明显,其中在优化到第2次的时候数值出现陡降,最后一直保持在3 mm.各参数变量的最优值如表3所示.

图4 参数变量变化趋势图Fig.4 Variation trend of parameters

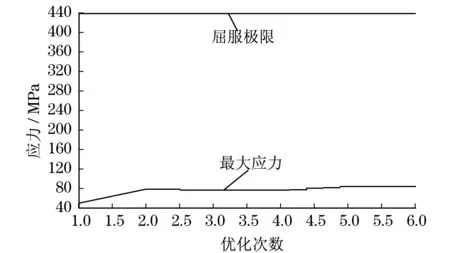

优化数学模型中关于最大应力δmax的限制十分重要,因为最大应力的数值直接决定着单向锥阀阀芯的可靠性,进而影响单向阀能否正常工作.其在整个优化过程中的变化趋势如图6所示.从图6中可以看出:优化开始阶段最大应力δmax为40 MPa,

表3 优化设计变量最优值Tab.3 Optimum results of optimization

但是随着优化的进行,其数值出现上升现象,最终在80 MPa左右摆动.由于锥阀阀芯的屈服极限为440 MPa,其数值远远大于最大应力δmax,所以锥阀阀芯的优化结果是安全可靠的.

图6 最大应力变化趋势图Fig.6 Variation trend of the maximum stress

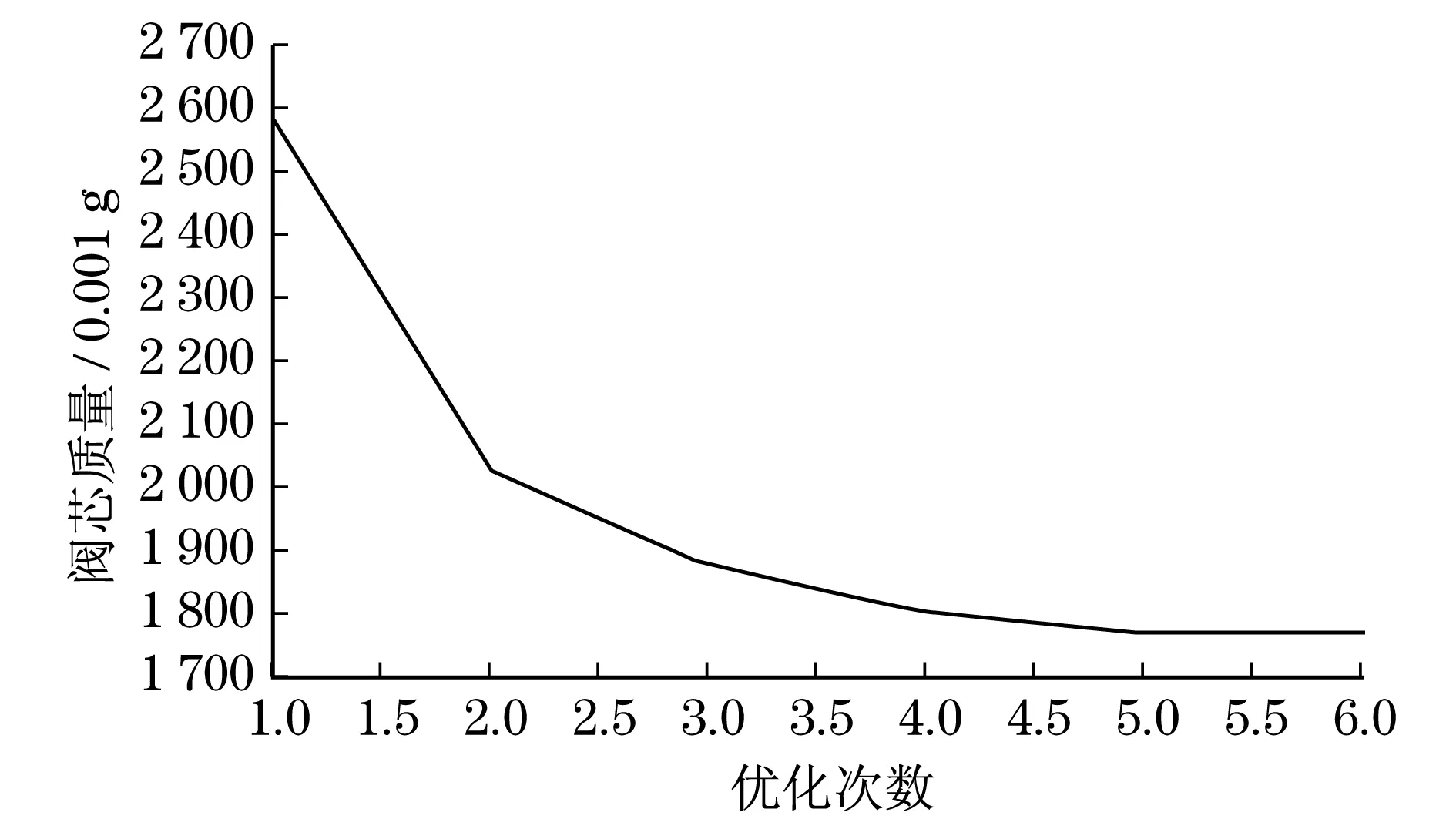

锥阀阀芯的优化目标函数为锥阀阀芯的质量,优化过程中锥阀阀芯的质量是否减小至关重要.阀芯质量随优化的进行变化趋势如图7所示.

图7 阀芯质量变化趋势图Fig.7 Variation trend of the cone valve’ quality

从图7中可以看出:阀芯质量随着优化的进行发生了巨大的变化,当迭代次数为第5次时得到最优解,数值由25.85 g下降到17.74 g,相对原来的质量减少了近31.36%,优化效果十分明显.

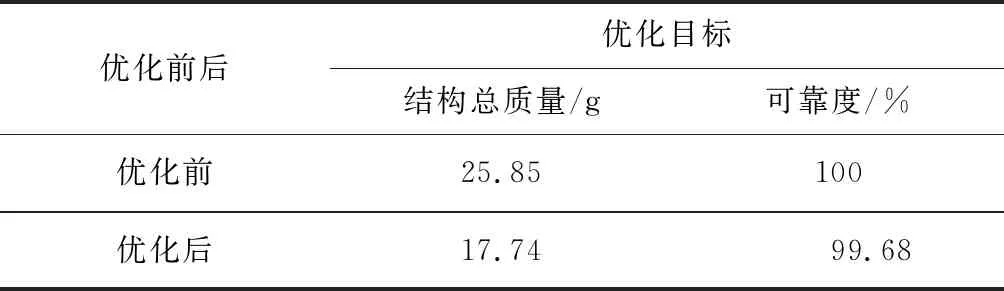

对优化后的设计变量进行圆整,并再次采用Monte-Carlo法进行可靠性计算,获得优化后的可靠性结果,优化前后结果对比如表4所示.

表4 优化前后结果对比Tab.4 Comparison of the results before and

6 结论

(1) 优化后结构总质量减少了8.11 g,比优化前减少了31.36%,节省了材料,降低了生产成本,达到了机构轻量化设计的目的.

(2) 优化后可靠性分析结果表明,阀芯的可靠性由100%降低到99.68%,可靠性虽有所降低,但仍然在允许范围之内,说明优化结果有效且较合理.