基于拓扑优化的混凝土泵车一臂轻量化设计

陈 泽,张剑敏,2,吴斌兴,2

(1.中联重科股份有限公司 泵送事业部研发中心,长沙 410205; 2.国家混凝土机械工程技术研究中心 技术研究院,长沙 410205)

混凝土泵车是将混凝土泵、布料杆、支撑机构等集成安装到汽车改装底盘上来完成高效泵送混凝土的特种工程机械[1].混凝土泵车臂架越长,泵车的负载、倾覆力、质量和整体尺寸都会随之变大,同时为了保持泵车臂架的稳定工作,需要设计更高安全系数的支撑结构,从而进一步增加泵车的质量.近年来,随着房地产和“铁公机”基础设施投资建设的繁荣,混凝土泵车得以广泛应用.随着施工要求不断升级,对臂架节数和臂架系统的要求越来越高.因此,如何在臂架刚度和强度符合安全的情况下,进行轻量化有着积极的意义.本文基于拓扑优化、形状和尺寸优化对泵车臂架一臂进行轻量化设计,在保证工作性能和安全性的情况下,进行三维重构、有限元分析校核,并通过应力试验验证拓扑优化方法在泵车结构设计中的可行性.

1 拓扑优化设计数学模型

连续体结构的拓扑优化,是指在特定连续区域寻求结构、节点连接最优布局与非实体区域位置、数据最佳配置,其中变厚度、均匀化法、变密度法应用较多.变厚度法是几何描述方式也是拓扑优化早期采用的方法,一般用来处理平面弹性体、薄板件、壳体结构.多工况典型三维连续体结构、热弹性结构及复合材料结构的拓扑优化常采用均匀化法.对于多工况三维连续体结构、结构碰撞及车架设计结构拓扑优化则优先采用变密度法[2].变密度法的特点是引入设计变量,通过假设材料密度,建立与材料应力、弹性模量等参数相关联的物理参数的非线性关系式,寻求结构材料的最优分布[3].故变密度法比较适合臂架的分析与优化.

设定设计变量为单元密度,则有

(1)

式中:Xe为单元相对密度;ρ0为设计域内单元固有密度,ρ为拓扑设计变量.

当Xe=1时,表明优化时应保留或增加该实体;当Xe=0时,表明优化时出现空洞应该除去,同时在优化过程中应尽量使材料密度为0或1,取值为1表示有材料,为0表示无材料即孔洞.

由于拓扑设计变量ρ在处理过程中0~1特性不连续,使得变量连续化求解无效,需要继续连续化处理,即

(2)

式中:Ke为单元刚度;K0为单元固有刚度;P为惩罚因子.

结构的柔顺度(变形能力)为

(3)

式中:C为结构柔顺度;F为载荷矢量;D为位移矢量;K为结构刚度矩阵.

根据胡克定理:KD=F,考虑结构最小柔顺度为设定目标,以平衡拓扑结构与结构的材料体积、质量等,修正后的最新拓扑优化数学模型为

X=(X1,X2,…,Xn)T

(4)

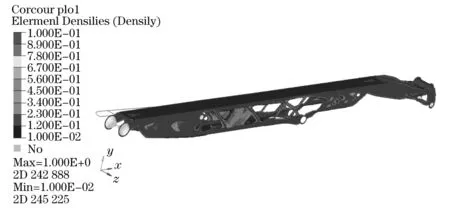

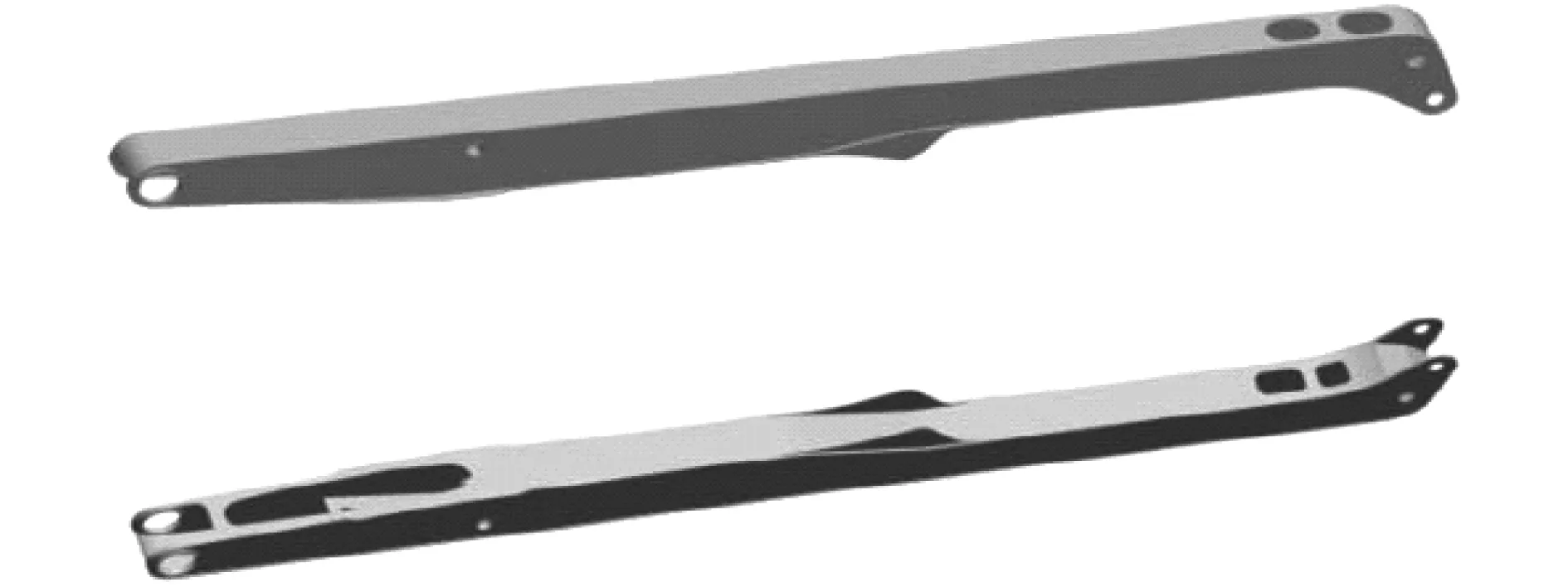

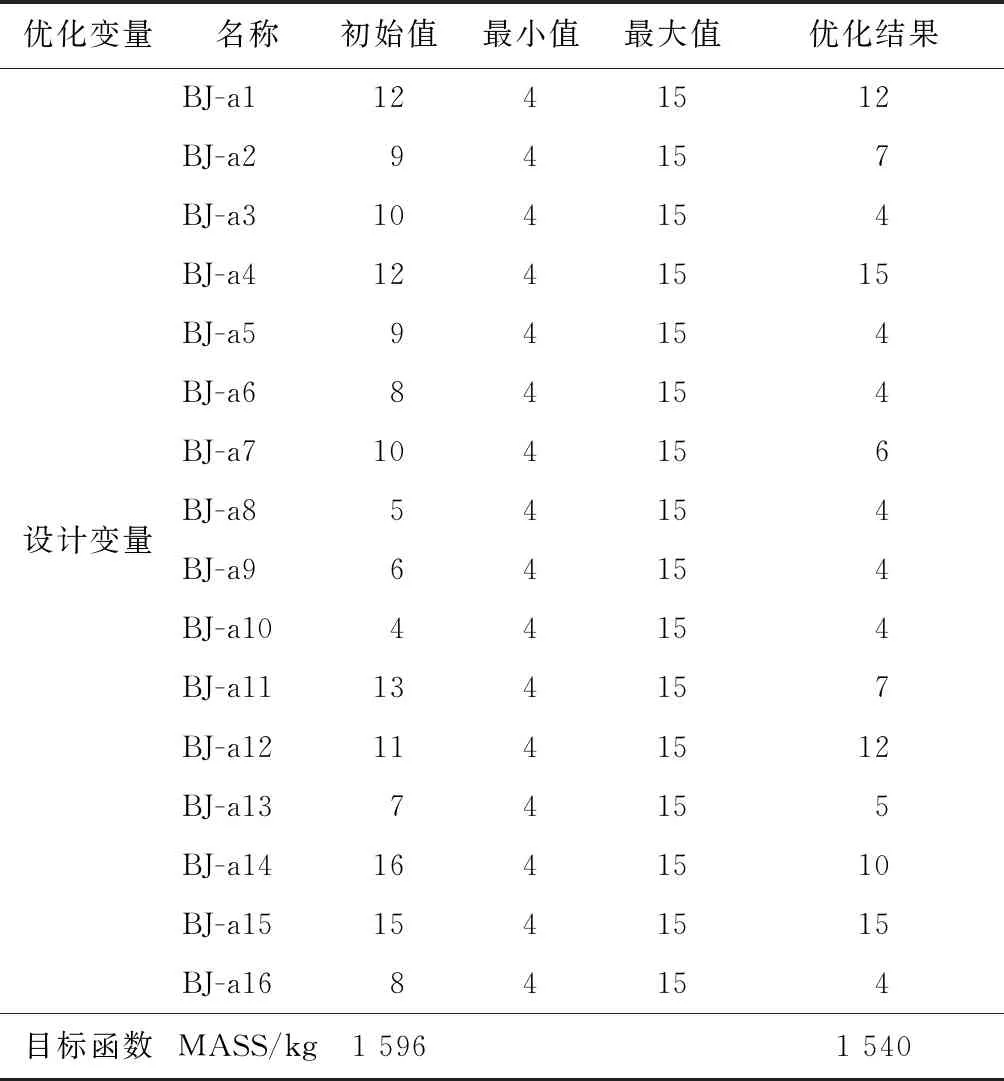

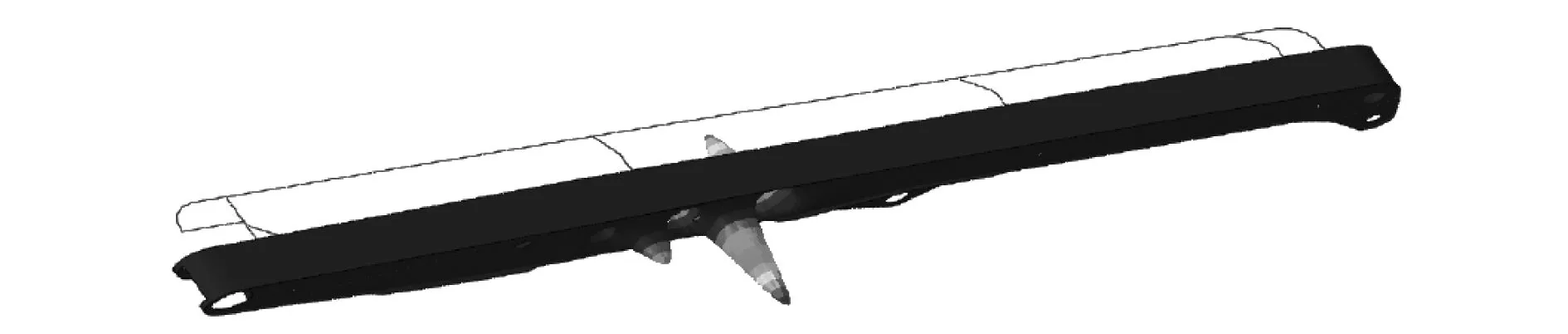

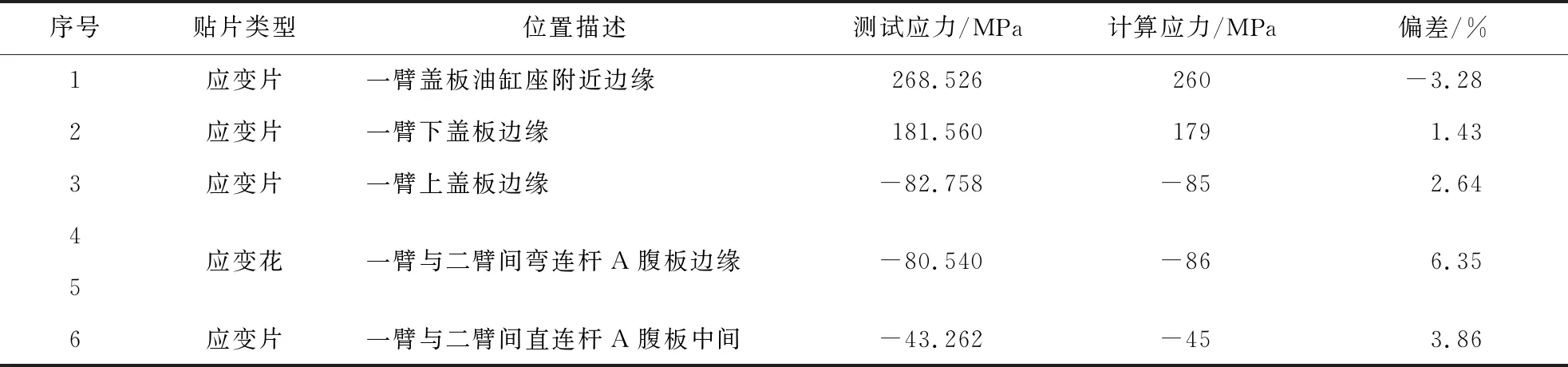

(2) 0 (3)KD=F 式中:V为结构充满材料的体积;V0为结构设计域的体积;V1为单元密度小于Vmax的那部分材料的体积;f为剩余材料的百分比;Xmin为单元相对密度的下限;Xmax为单元相对密度的上限. 为确保拓扑结构总刚度矩阵准确无误设置Xmin和Xmax,修正计算模型中删除单元以消除计算中的奇异解[4].基于变密度法由拉格朗日乘子法建立拓扑优化最新数据模型为 (5) 设定目标函数极小值条件为 (6) 将式(3)代入式(5)所示方程式,对方程两边的Xe求导数后化简,得 (7) 结构的平衡方程为 (8) 方程对Xe求导得 (9) 联立目标函数min(max)f(Xi),化简可得 (10) (11) (12) 令 (13) 由式(12)得 (14) 由式(4)和式(14)可得Xe的迭代方程为 (15) 式中:k为Xe<1的单元,i=1,2,…,n即优化后单元密度恒定单元. 以上为拓扑优化数学模型推算,变密度由于变量少,在实际工程中能解决大多问题,本文将选择变密度法进行研究,通过对泵车臂架一臂模型的整体结构拓扑优化,以获得材料最佳分布的一臂模型. 基于变密度对臂架一臂原始壳单元模型施加体积分数、位移等约束,以最小柔顺度为优化目标来拓扑优化臂架一臂初始模型.一臂端部与转台连接的销轴孔处、臂架油缸支座处、臂架与连杆连接的销轴孔处、一臂与二臂连接的销轴孔处要施加边界约束和载荷,为不可设计域,其余板桥单元部分为可设计域.设定约束函数为多工况下臂架末端销轴孔受力变形总位移小于200 mm,臂架一臂模型的Mises应力≤500 MPa,定义设计变量壳单元相对密度η(0≤η≤1),将目标函数设定为最小质量,工艺约束设定为平面对称结构,设置模式重复,为保证工艺制造性使每组左右两边对应的优化结果形状相同.初始模型如图1所示. 图1 基于壳单元的一臂拓扑优化模型Fig.1 One-boom topological optimization model 为避免拓扑结构模糊分辨不清,考虑通过拓扑单元的平均尺寸以控制棋盘格式的数量,设置最小单元尺寸为40 mm,离散参数DISCRETE为2.0,单元棋盘格的整体控制参数check为1.0[5].计算得到一臂材料保留及应力效果如图2和图3所示. 图2 拓扑后一臂保留材料图(密度罚值0.1)Fig.2 One-boom topological retention material map 图3 拓扑优化后一臂的应力云图Fig.3 One-boom stress cloud after topological 基于前述拓扑优化结果,在保证臂架工艺性、可焊性及实用性的情况下,对泵车臂架盖板开设上下通孔,并在端部焊接薄板隔离雨水.根据优化结果对臂架加强筋板、隔板的形状和位置进行调整修正,这样在减少材料质量的情况下,保证臂架强度和刚度.臂架结构三维重建后比初始臂架减轻73 kg,臂架一臂详细三维设计如图4所示. 图4 一臂详细设计结果三维图Fig.4 Three-dimensional map of detailed design 为获得臂架一臂板厚的最优分布形式,继续在变更结构单元属性的基础上对三维重构后的臂架一臂模型进行尺寸优化.优化设计变量为钢板厚度,设定离散变量X,Xmin=4 mm,Xmax=15 mm,市场上主流厂家钢板尺寸为4,5,6,7,8,10,12和15 mm.一臂结构质量最小为目标函数,位移与应力为约束条件,3种工况下臂架末端销轴孔最大位移在180 mm以内,整个臂架模型的应力σmax小于500 MPa.根据壁架实际加工工艺性与结构布置的合理性,通过驱动工艺参数、成员尺寸参数等来进行优化,一臂的尺寸优化结果如表1所示. 表1 一臂尺寸优化方案的初始值和最优结果Tab.1 Initial value and optimal result of one-boom 通过拓扑优化和尺寸优化,泵车臂架一臂总减少质量129 kg,具体如表2所示. 表2 优化后一臂的减重结果Tab.2 Weight reduction results after optimization kg 针对优化后的混凝土泵车臂架一臂建立新的有限元分析模型,施加等效载荷来校核模型的强度、刚度和稳定性以了解优化后臂架一臂的力学特性.在一节臂独立计算的模型中,施加ADAMS提供的边界条件进行各节臂的静强度校核,一臂的静强度计算结果如图5所示. 静强度的计算结果表明:拓扑优化后臂架一臂应力水平在许用应力许可范围以内,其中局部焊缝集中、截面突变区域应力值较高,将在详细工程图进行调整修正. 图5 一臂Mises应力分布图Fig.5 One-boom arm Mises stress distribution 泵车臂架结构屈曲稳定性计算较为复杂,是重要技术指标,臂架薄壁箱型梁结构采用特征值屈曲分析方法,在危险工况下对一臂模型进行稳定性计算,计算结果极限承载力(简称为LPF)如图6所示,优化后的臂架一臂特征值屈曲分析计算结果满足抗失稳设计要求. 图6 一臂屈曲特征值2.954Fig.6 One-boom buckling characteristic value 2.954 根据QCT 718—2012汽车行业标准《混凝土泵车》[6]与GB/T 26409—2011国家标准《流动式混凝土泵》[7]规定以0.2倍的自重载荷、1.3倍的工作载荷加载试验载荷,经过数据信息采集、处理及试验数据结果分析,完成应力试验.集中载荷试验现场模拟加载位置如图7所示. 图7 施加载荷位置图Fig.7 Apply load position map 泵车结构应力试验在臂架上布置6个测点准备测试,设定材料弹性模量为207×109Pa,泊松比μ为0.285,支腿水箱没有水为零应力即基准应力,臂架展开至与地面垂直时应力设备清零,应变片信号端与测试计算机连接,按照4种工况加载测试:工况1,臂架水平全展开在正前方,满载;工况2,臂架水平全展开与车身纵轴成45°,满载;工况3,臂架水平全展开与车身纵轴成90°,满载;工况4,臂架水平全展开与车身纵轴成45°,满载.然后,将臂架水平展开,在工作区域内,按额定回转速度在额定回转范围内回转.结构测试应力值、有限元计算应力值及偏差如表3所示. 表3 一臂结构测试应力值及偏差Tab.3 Test values and deviations of one-arm structure test 表3显示:在测点1至测点6的测试偏差中,一臂与二臂间弯连杆A腹板边缘处应变片偏差值最大为6.35%,略去其中少量贴片质量问题引起的误差,测试结果数据与有限元计算结果基本一致;一臂结构实测应力值最大为268.526 MPa,在最大许用应力计算值[σ]=460 MPa许可范围内,一臂连杆结构实测应力值最大为80.54 MPa,在最大许用应力计算值[σ]=570 MPa许可范围内;优化后的臂架一臂有限元模型比较准确,边界条件与约束施加合理,有效验证了实施轻量化设计后臂架一臂的结构可靠性. 本文通过拓扑优化在混凝土泵车一臂轻量化设计,对优化后的新型轻量化臂架的设计方案进行了水平工况静态校核、稳定性校核及应力试验.结果表明:本文提出的优化设计方法,可以在保证结构的动静态安全性的前提下减轻泵车臂架质量129 kg,减少质量达到7.7%,证明基于拓扑优化的轻量化设计是可行的.本文可给混凝土泵车臂架系统、转台、支腿轻量化设计提供重要的设计依据,能大幅减轻泵车结构件的质量,减少钢材,降低成本,实现节能降耗,同时减少质量后的臂架系统转台、支腿操作和作业将更加灵敏,工作效率更高.因此,轻量化设计的批量生产应用将有力提升混凝土泵车的产品性能和产品竞争力,产生良好的经济与社会效益,推动混凝土泵车向高质量发展迈进.

2 基于板壳单元的拓扑优化

3 拓扑优化结构三维重建及有限元分析

3.1 臂架结构三维重建

3.2 臂架结构尺寸优化

3.3 优化后臂架有限元分析

4 试验验证

5 结论