缸体压铸模缸套卡滞问题解决

侯华明,杜 磊,谢晓亮

长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心(河北保定 071000)

1 引言

随着全球汽车保有量增加,各车企间在不断升级新车型的同时,需要进一步降低传统燃油车能耗,为满足汽车零部件轻量化要求,铝合金材质零件在汽车零件中占比越来越大,尤其是铝合金缸体在汽车发动机中的使用,目前压铸生产过程均是自动化生产,保证模具结构的稳定性、压铸机与模具之间动作的连续性至关重要。

2 生产现状及问题

缸体模具批量生产(5,000件)及模具保养后重新上机生产的开始阶段,卡滞缸套导致的设备单位小时停机率在1%~7%,严重影响量产压铸件节拍,降低生产效率。通过对事业部量产压铸件停机故障统计数据,因卡滞缸套导致的日均停机时长在0.2~1.8h,卡滞缸套异常导致设备停机。

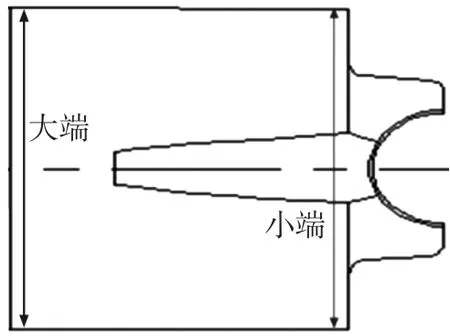

通过对现场卡滞缸套问题出现状态进行确认,主要是出现在每次机械手将缸套放入模具时,无法一次放入或放入超时,同时每模压铸件中缸套内壁出现拉伤痕迹,如图1所示。

图1 压铸件拉伤

3 调查问题原因

通过对缸套、缸套柱制造精度及配合间隙等数据进行分析、研讨,并对压铸件变形情况进行检测。

3.1 缸套、缸套柱制造精度

现场测量缸套内径尺寸为ϕ71.1公差0~+0.02mm。

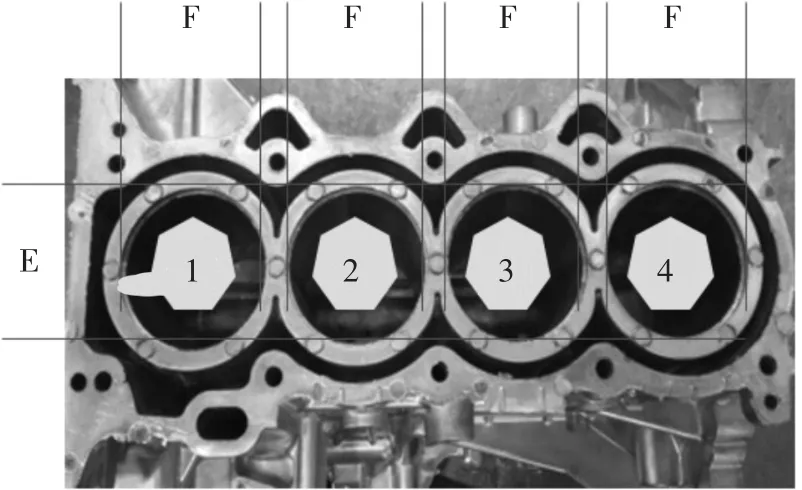

现场测量缸套柱外径尺寸:大端直径为ϕ70.88mm,小端直径为ϕ70.82mm,具体结构如图2所示。

图2 缸套结构

通过测量得知缸套、缸套柱制造精度符合理论设计要求。

3.2 压铸件变形情况分析

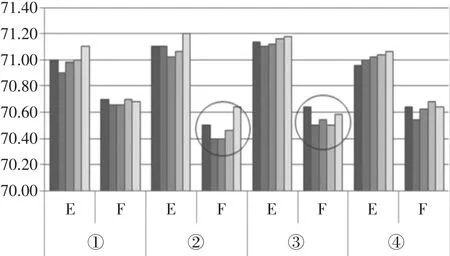

对压铸现场进行实际数据测量,选取一套量产模具,每批次转运毛坯抽取一件(6件选1件)实测4个缸套内径尺寸,如图3所示,共抽检5批,结果如图4所示。

通过对压铸件中缸套尺寸实际测量发现①→④缸套变形类似椭圆形,长边E(70.90~71.18),短边F(70.40~70.68)。

综合上述分析,缸套卡滞问题的主要原因是压铸件凝固收缩挤压缸套,缸套受压变形,内壁挤压缸套柱,使缸套与缸套柱之间产生单边过盈0.2mm,缸套柱与缸套间间隙无法抵消缸套0.3mm的变形量。

图3 缸套内径实测

图4 抽检结果

4 实施方案

经分析缸套变形,缸套柱与缸套间隙小是缸套卡滞的主要原因,缸套变形主要压铸件收缩造成,很难抑制缸套变形,只能通过调整缸套柱与缸套间隙来解决缸套卡滞的问题。

通过将缸套柱小端结构调整,做成近似椭圆形,保证生产过程中长边E、短边F方向上缸套与缸套柱的间隙一致(见图5),并减小小端直径保证缸套与缸套柱的最小间隙0.12mm,使缸套柱小端尺寸小于缸体连续生产时缸套收缩变形的极限值,避免缸套收缩变形后与缸套柱发生过盈摩擦导致的拉伤。

图5 缸套柱小端结构改进

5 实施效果

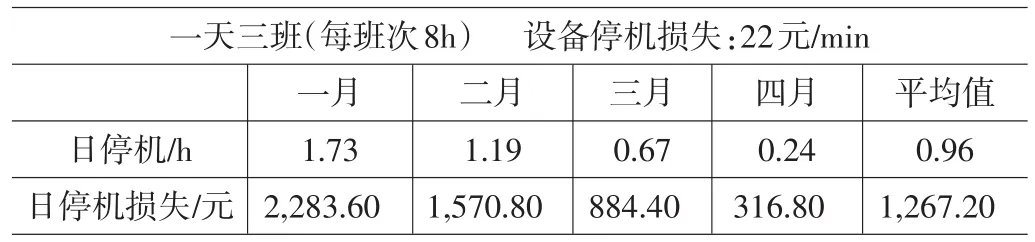

实施方案在两副模具上进行验证,单副模具生产5,000件合格件,均未发生卡滞缸套现象。根据1~4月事业部量产停机故障统计数据计算,因缸套卡滞导致设备停机损失如表1所示。

表1 因缸套卡滞导致设备停机损失

6 推广价值

通过本次问题分析、解决,积累一些缸体压铸模设计经验,转化为标准图纸,后期应用在其他型号缸体模具上,保证压铸生产的连续性。