含CO2油田介质环境中O2对X80钢腐蚀行为的影响

(重庆能源职业学院,重庆 402260)

与单纯CO2腐蚀相比,O2的存在可能会引起金属表面腐蚀状态的活化再腐蚀,甚至进一步诱发点蚀和应力腐蚀。因此,本工作通过极化曲线、电化学阻抗谱和腐蚀形貌分析,在含有微量O2和CO2的3%(质量分数)NaCl溶液中研究了X80钢的腐蚀行为[7],以期明确在该条件下X80钢的腐蚀机理,为X80钢的腐蚀防护提供借鉴。

1 试验

1.1 试样

试验材料为X80钢,将其加工成10 mm×10 mm×2 m的电极试样和50 mm×25 mm×2 mm的挂片试样。对试样进行丙酮除油、去离子水清洗、无水乙醇脱水并擦干,放入真空干燥器内干燥24 h后备用。在电极试样背面焊接一根铜导线,用环氧树脂封装并留出1 cm2工作面。电化学试验前,采用800号~1200号的防水砂纸逐级打磨工作面至表面无明显划痕,并进行抛光处理[8]。

1.2 电化学测试

图1为电化学试验装置。所有的测试均在反应釜中进行,试验温度为40 ℃,试验溶液为3%(质量分数,下同)NaCl溶液,釜内H2O分压为3 kPa,CO2分压为97 kPa,O2分压分别设置为0、7、12、17、22 kPa。当开路电位(OCP)在300 s内上下波动不超过5 mV时,认为整个系统处于稳定状态,可进行电化学阻抗和极化曲线测试,同一条件下重复测试两次,以保证精度。电化学测试在PARSTA-T2273电化学工作站上采用传统的三电极体系进行,其中工作电极为X80钢电极[9],参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。参比电极通过鲁金毛细管与溶液接触,其尖端与X80钢表面的距离小于2 mm(忽略溶液的IR降)。极化曲线测试的扫描速率为0.3 mV/s,扫描电位范围为±250 mV(相对于开路电位)。电化学阻抗谱测试的扫描范围为10 mHz~100 kHz,扰动电位为5 mV。测试得到的数据用系统自带的“PowerSuite”软件和“ZSimpWin”软件进行处理。

图1 试验装置示意图Fig.1 Schematic of experimental equipment

1.3 浸泡试验

将挂失试样悬挂在反应釜内并全浸于3% NaCl溶液中,釜内各气体分压条件同上(试验期间保证反应釜内压力不变),通过水浴控制试验温度为40 ℃,试验时间为7 d。试验结束后,取出挂片去除其表面腐蚀产物,采用失重法计算腐蚀速率,结果取3个试样的平均值,并采用扫描电镜(SEM)观察其表面腐蚀形貌。另外,将X80钢挂片试样先放入纯CO2环境中72 h,再通入O2(分压22 kPa)96 h,观察O2对CO2腐蚀产物膜的影响。

2 结果与讨论

2.1 电化学测试

2.1.1 极化曲线

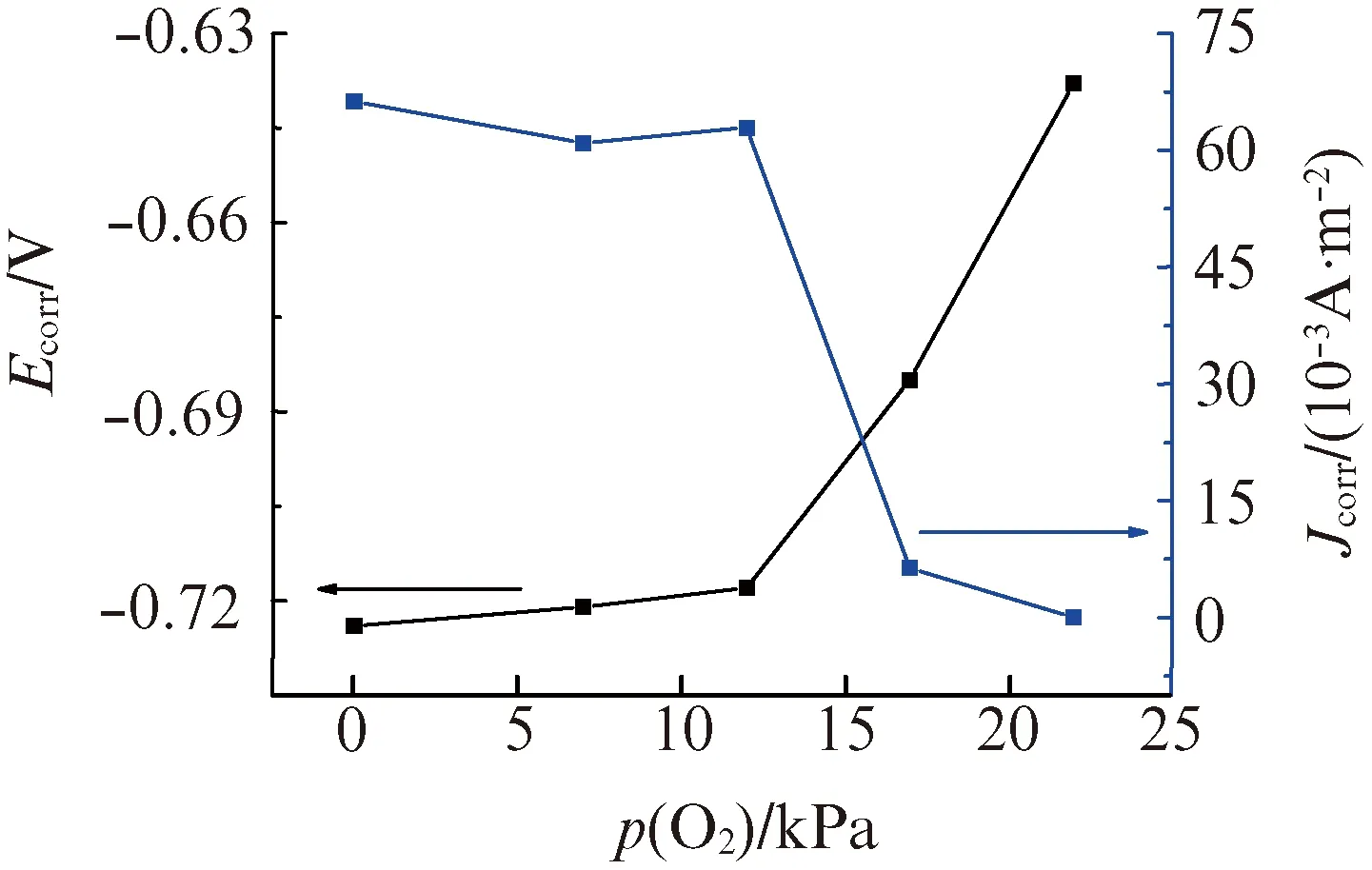

图2为CO2环境中不同O2分压条件下X80钢在3%NaCl溶液中的极化曲线,对极化曲线进行拟合,结果见表1,分析O2分压对X80钢自腐蚀电位和自腐蚀电流密度的影响,结果见图3。

图2 CO2环境中不同O2分压下X80钢在3% NaCl溶液中的极化曲线Fig.2 Polarization curves of X80 steel under different partial pressure of O2 in 3% NaCl solution and CO2 environment

图3 O2分压对X80钢自腐蚀电位和自腐蚀电流密度的影响Fig.3 Effects of partial pressure of O2 on free corrosion potential and free corrosion current density

当O2分压从0逐渐增加到22 kPa时,阴极塔菲尔斜率bc逐渐减小,这说明O2分压主要对X80钢的阴极极化曲线产生了影响,阳极塔菲尔斜率ba基本保持不变,这说明X80钢的阳极极化曲线基本不受O2分压的影响。因此,O2对X80钢腐蚀的影响主要是由于O2分压的增大使其阴极反应过程逐渐由活化极化控制向扩散过程控制转变产生的。当O2分压小于12 kPa即O2含量较少时,自腐蚀电位Ecorr和自腐蚀电流密度Jcorr均基本保持不变,其阴极过程没有呈现出明显的极限电流密度扩散过程,也就是说此时O2对阴极极化过程影响不明显;但O2分压超过12 kPa后,随着O2分压的增大,X80钢的自腐蚀电位迅速上升,而自腐蚀电流密度迅速下降;当O2分压为22 kPa时,X80钢出现了明显的极限扩散电流段,也就是说此时其阴极极化过程完全受到O2的扩散过程控制[10],这可能是由于O2破坏了X80钢表面的CO2腐蚀产物膜诱发点蚀造成的。

2.1.2 电化学阻抗谱

图4为CO2环境中不同O2分压下X80钢在3.0% NaCl溶液中的电化学阻抗谱。从图4中可以看出,在不同的测试条件下,电化学阻抗谱均呈现出双容抗弧特征,这说明在整个试验体系中包含两个时间常数即两个扩散过程:低频容抗弧表示电荷转移过程,高频容抗弧表示物质转移过程[11-12]。因此,其等效电路由溶液电阻Rs、体系电容Q(由于弥散效应的存在[13],因此选用常相位角元件Q代替纯电容C)、极化电阻Rp、Warburg阻抗(扩散电阻)Zw[14]、双电层电容Cdl和电荷转移电阻Rct组成,即Rs(Q(RpZw(CdlRct)))。

图5为不同O2分压下电容和阻抗的分析结果。从图5中可以看出,随着O2分压的增大,体系电容逐渐减小,而双电层电容却逐渐增大,但极化电阻、扩散电阻和电荷转移电阻均减小。这是因为随着O2分压的增大,X80钢在CO2环境中形成的致密产物膜遭到破坏,形成了疏松多孔的腐蚀产物,这种腐蚀产物更容易向溶液中扩散,因此体系电容和极化电阻逐渐减小;同时由于O2的加入,X80钢表面反应即电荷转移速度加快,因此其双电层电容增大,而电荷转移电阻减小。

图4 CO2环境中不同O2分压下X80钢在3.0% NaCl溶液中的电化学阻抗谱Fig.4 EIS of X80 steel under different partial pressure of O2 in 3.0% NaCl solution and CO2 environment

(a) 电容

(b) 阻抗图5 O2分压对X80钢电化学阻抗谱拟合参数的影响Fig.5 Effects of partial pressure of O2 on fitted parameters of EIS of X80 steel:(a)capacitance;(b)impedance

2.2 浸泡试验

2.2.1 腐蚀速率

图6为CO2环境中不同O2分压下X80钢的腐蚀速率。从图6中可以看出,随着O2分压的增大,X80钢的腐蚀速率基本呈直线上升的趋势,这说明在CO2环境中,当有O2存在时,金属的腐蚀速率会大大增加,并且主要受到O2分压的影响。

2.2.2 腐蚀产物形貌

图7为CO2环境中不同O2分压下X80钢的腐蚀形貌。可以看出,在纯CO2环境中腐蚀7 d后,X80钢表面形成了致密的腐蚀产物膜,其主要为棱柱状的FeCO3晶体;而在O2分压为22 kPa的环境中腐蚀7 d后,X80钢表面只存在部分、不完整的腐蚀产物覆盖,其他部分裸露出金属基体。其原因是O2与金属表面致密的FeCO3晶体产物膜进一步氧化生成了疏松、易扩散的三价铁离子腐蚀产物。

图6 CO2环境中O2分压对X80钢的腐蚀速率的影响Fig.6 Effect of partial pressure of O2 on corrosion rate of X80 steel in CO2 environment

(a) 0 kPa

(b) 22 kPa图7 CO2环境中不同O2分压下X80钢的腐蚀形貌Fig.7 Corrosion morphology of X80 steel under different partial pressure of O2 in CO2 environment

系统通入O296 h后,在纯CO2环境中形成的较致密FeCO3产物膜表面存在一些瘤状凸起,凸起中间出现孔洞,其余部分被腐蚀产物完好覆盖,如图8(a)所示。另外,腐蚀产物不仅发生了向上凸起,而且凸起部位也逐渐向金属基体扩散,如图8(b)所示。因此,腐蚀介质会通过这些区域进入产物膜的内部,腐蚀金属基体。同时,Fe2+会利用腐蚀产物膜本身的微观通道扩散到腐蚀介质中,因此腐蚀产物膜缺陷处容易形成电偶腐蚀,导致点蚀,并且在试片局部发现了裂纹的存在,如图9所示。

(a) 表面形貌

(b) 截面形貌图8 O2对CO2腐蚀产物膜形貌的破坏Fig.8 Surface morphology (a)and cross-section morphology (b)of CO2 corrosion product film damaged by O2

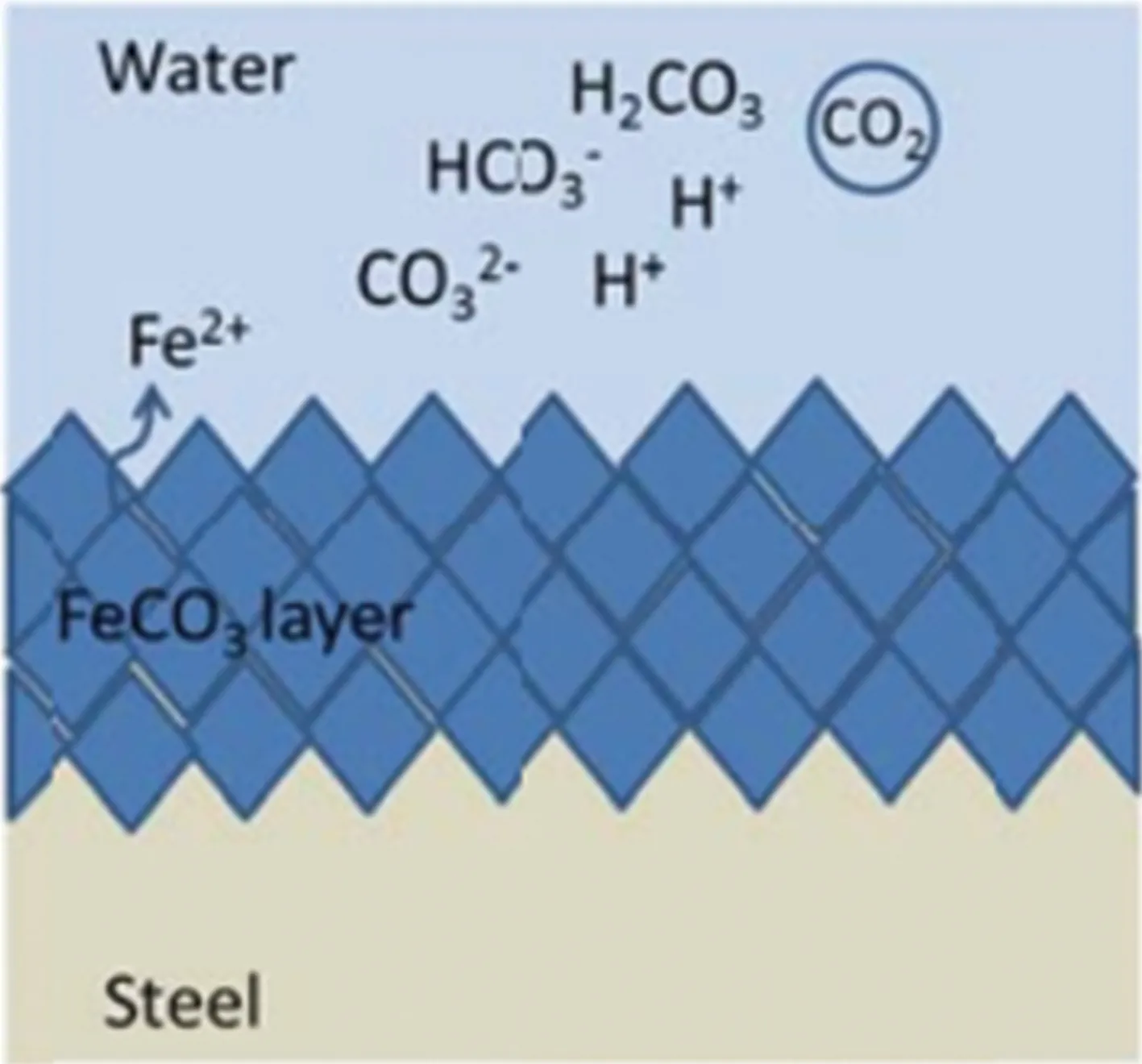

因此,在仅含有CO2气体的腐蚀环境中,X80钢表面由单层腐蚀产物紧密堆垛,腐蚀产物膜均匀致密且完整,而O2侵入后,X80钢表面的腐蚀产物膜呈现双层膜结构,而且发生了针孔状局部腐烛,点蚀呈现复杂的树枝状并向基体内部发展,显示出较大的危害性。

2.3 腐蚀机理分析

由上述试验结果可见,在仅含有CO2环境中腐蚀后,X80钢表面形成一层由晶粒紧密堆垛的腐蚀产物膜,有效阻碍腐蚀介质与基体接触,降低了基体的腐蚀速率,对基体具有良好的保护作用;当O2通入后,产物膜遭到破坏,从而引起了表面腐蚀反应的活化。其反应机理可通过膜损坏机理来解释。

当O2进入后,金属表面具有强还原性致密FeCO3在O2的作用下逐渐形成疏松多孔的Fe2O3,见式(1)。随着时间的推移,O2逐渐渗入到膜层内部形成Fe2O3,如图10(b)所示,破坏了原本致密FeCO3层。

(1)

在FeCO3晶体转化为Fe2O3过程中形成了微观空隙,微观空隙的pH比溶液的低。在这狭小有限的空间内,金属离子水解产生H+,[Fe(H2O)6]2+和[Fe(H2O)6]3+的水合作用也产生H+,这都有助于降低微观空隙环境的pH。酸化的微观空隙环境促进了FeCO3溶解并产生CO2,H+通过阴极极化反应生成H2滞留于微观空隙中,而空隙上方的腐蚀产物膜阻碍了这些气体进入溶液使空隙内压力升高,导致产物膜形成类似圆屋顶结构,如图10(c)所示。

阴极反应继续消耗微观空隙中的O2使氧浓度降低,从而形成氧浓差电池。膜下氧浓度低的区域成为阳极,基体表面暴露于含氧溶液的区域成为阴极,阳极反应增加了Fe2+浓度,Fe2+水解进一步降低微观空隙的pH,导致金属加速溶解,从而增加了缝隙或局部腐蚀。

随着微观空隙内压力不断增加,圆顶状膜顶部较薄处发生破裂,使微观空隙内滞留的气体及Fe2+释放进入溶液中,如图10(d)所示。此时破坏的膜层空隙处与基体其他表面产生了原电池效应,形成FeCO3进入了活性腐蚀区域,在膜下微观空隙区域继续沉积。

(a) 形成FeCO3

(b) 形成Fe2O3

(c) 气体滞留

(d) 气体释放图10 O2对CO2腐蚀产物膜破坏机理图Fig.10 Mechanism of failure of CO2 corrosion product film by O2:(a)FeCO3 forming;(b)Fe2O3 forming;(c)gas retention;(d)gas release

3 结论

(1)在含微量O2的CO2环境中,O2主要对X80钢的阴极极化过程产生影响;当O2分压较小时(0~12 kPa),X80钢的自腐蚀电位和自腐蚀电流密度基本保持不变,而随着的O2分压的增大(17~22 kPa),X80钢的腐蚀速率成线性增大,自腐蚀电位正移,自腐蚀电流密度减小,其双电层电容增大,而极化电阻、扩散电阻和电荷转移电阻均减小,这是由于O2破坏了X80钢表面CO2腐蚀产物膜,诱发局部腐蚀造成的。

(2)在CO2环境中,O2对X80钢的腐蚀机理可通过膜损坏机理来解释:在仅含有CO2环境中,X80钢表面致密FeCO3减缓了腐蚀反应的发生;当O2进入后,腐蚀产物转变为疏松多孔的Fe2O3,并向膜内部渗透,形成了酸性微观结构,腐蚀产物和H2的聚集使上层腐蚀产物鼓包、破裂,最终加剧腐蚀。