糊料在真丝织物数码印花上的应用研究

南海云,周 赳

(浙江理工大学 浙江省丝绸与时尚文化研究中心,杭州 310018)

纺织品数码印花是计算机设计与纺织品印花工艺的结合,运用数码喷墨技术将印花墨水喷射到纺织品表面,然后经汽蒸固色、水洗等后整理,形成所需花样[1]。相较于传统印花,数码印花具有低耗能、低污染、快速灵活等优点,在保证高品质印花的基础上,还能满足人们的个性化定制、小批量生产等需求,具有广阔的应用前景[2]。

由于真丝织物具有良好的手感、光泽及高柔弹等特性,深受广大消费者的喜爱。在纺织品印花领域,真丝印花织物具有花色品种繁多、图案精细、颜色丰富等优点。应用数码喷墨印花生产定制化真丝印花织物一直是相关领域的研究热点,花型轮廓的清晰度及印花色深度是反映真丝印花织物产品外观效果的两项主要指标。要保证花型轮廓的清晰度及印花的色深度,就要防止染料沿花型轮廓边界渗化的同时提高印花时染料的上染率[3-4]。受限于数码印花设备的高要求,常规印花中的增稠剂、保湿剂、碱剂等不宜加入墨水中[5]。真丝织物特殊的纤维纹理及表面结构导致其直接应用于数码印花时易产生渗化问题,使花形轮廓不清晰,难以满足实际生产加工的需要。为此,研究者常对真丝织物进行上浆预处理,即在其表面均匀地覆盖一层糊料,通过阻塞纤维的缝隙来解决渗化问题,目前已取得一定的成效[6]。但是上浆浆膜的亲水性、强力等特性对真丝上浆织物的物理性能及后续的数码印花印制性能都具有较大的影响。

海藻酸钠是应用广泛的数码印花前处理浆料,其分子结构中—COO-基团间的静电斥力使其网络结构较疏松,结构黏度较低(印花黏度指数PVI≈0.78),上浆前处理过程中流变性能较差[7]。而且,由于其吸水性太强,蒸化后易渗化,导致花型清晰度下降,在精细花纹和大面积印花时效果不佳。针对该问题,本研究通过将多种不同商品糊料对真丝织物进行上浆处理,并对前处理真丝织物数码印花图案效果进行分析,研究前处理糊料对真丝织物数码印花的影响,建立适用于真丝织物的数码印花工艺,为真丝数码印花的市场化、产业化应用提供理论参考和实践指导。

1 实 验

1.1 材料与仪器

材料:平方米质量为65 g/m2真丝素绉缎(杭州万事利丝绸文化股份有限公司),天然多糖类糊料海藻酸钠(工业级,青岛明月海藻集团有限公司),多组分复配型天然糊料DGT-6、聚丙烯酸类糊料Pink、淀粉醚化改性糊料ARJ、聚丙烯酸类M-PL-1、植物种子胶类糊料优彩素286、豆科胚乳多糖类糊料DITPRINT DF LEE、豆科胚乳多糖类糊料DITPRINT DF LAX(工业级,D-LIN化学(上海)有限公司),尿素、小苏打、元明粉(分析纯,杭州高晶化工有限公司),品红色墨水、黄色墨水、蓝色墨水、黑色墨水(杭州宏华数码科技股份有限公司)。

仪器:P-130卧式轧车(厦门瑞比精密机械有限公司),VEGA3000喷墨印花机(杭州宏华数码科技股份有限公司),M-6连续式定型烘干机(杭州三锦仪器设备有限公司),Datacolor SF650测色配色仪(美国Datacolor公司),KH-7700三维视频显微镜(日本HIROX公司),Y571B织物摩擦牢仪(温州方圆仪器有限公司),YG611日晒气候色牢度仪(湘西吉首仪器有限公司),Nucybertek Phabromet智能风格仪(美国Nucybertek公司)。

1.2 实验方法

1.2.1 真丝织物前处理

按表1配方,将一定质量的糊料缓慢加入300 mL烧杯中,边搅拌边加入80 mL的去离子水,一直搅拌至原糊呈透明糊状,待用。将称量好的碱剂、尿素、元明粉等助剂在去离子水中溶解后,边搅拌边倒入烧杯,搅拌至均匀透明,备用。在卧式轧车上,用8种上浆原糊对真丝织物进行二浸二轧(压力1.0 kg/cm2,转速12 r/min)处理,上浆量在7.0%左右,皂洗、烘干冷却后待用。

表1 8种上浆原糊配方Tab.1 Formulas of eight sizing pastes

注:尿素用量10%;小苏打用量3.0%;元明粉用量3.0%;其余用水补足。

1.2.2 真丝织物数码印花

用Corel Draw软件制作10 cm×10 cm的蓝、品红、黄、黑四色数字色块图案,并通过数码印花机在100%喷墨量,720 dpi×540 dpi条件下进行喷印。

1.2.3 印花后处理

将印花后的真丝织物在102 ℃饱和蒸汽下蒸15 min,然后将数码印花织物置于浴比1︰25、皂洗剂DM-1522 1 g/L的皂洗液中,85 ℃下皂洗6 min,烘干待用。

1.3 测试方法

1.3.1 墨水渗化度

用色卡生成器设计一定尺寸的黑、红、黄、蓝四色色块,喷印后再用Image软件测定四个色块的实际图案面积[8]。根据下式计算墨水在织物上的渗化程度R:

(1)

式中:S为印花图案的原设计面积,cm2;S′为喷墨印花后图案的实际面积,cm2。

根据既有施工经验,每班平均每日可更换短轨枕40 块,按照“隔三换一”的原则进行计算。如图1所示,更换轨枕区段的长度L1取100 m,钢轨抬高高度h取0.3 m,延伸拆卸扣件区段的长度L2取10 m,由此得到施工区段的总长L为120 m。

1.3.2 精细度

采用软件分别设计出宽度为0.25、0.5、1.0、2.0、4.0 mm粗细的交叉十字直线,通过数码印花机在真丝织物上喷印出8种糊料处理下黑、红、黄、蓝四色图案,经汽蒸、皂洗后烘干待用。采用3D视频显微镜,在50倍放大镜下拍摄印花后线条并计算图案的实际线宽。实际线宽越大,说明渗化越严重,清晰度越差。

1.3.3 表观得色量及渗透性

用Datacolor SF650测色配色仪测定印花后真丝织物花纹处的正反两面K/S值,表示表观得色及渗透率情况。由下式可计算真丝织物数码印花的渗透率[9]:

(2)

1.3.4 织物风格

采用Nucybertek Phabromet智能风格仪对经糊料前处理的真丝织物及未处理的数码印花真丝织物的硬挺度、光滑度、柔软度及综合风格进行测试。将直径为11 cm的圆形真丝织物样品进行称重、测厚度之后放在测试圆盘上进行测试。

1.3.5 摩擦色牢度测试

参照标准GB/T 3921—2008《纺织品 色牢度试验耐皂洗色牢度》,测定印花织物耐皂洗色牢度。

2 结果与分析

2.1 不同糊料对得色量的影响

8种糊料对真丝织物的正反得色量如表2所示,这8种糊料处理后的真丝织物对蓝色染料的得色普遍较高。其中得色效果最好的糊料是Pink和M-PL-1,K/S值最高达到25.5。这是因为Pink和M-PL-1糊料主体为聚丙烯酸类增稠剂,与活性染料分子间存在亲和力,故普遍具有更高的得色量。8种糊料对黄色的上色率普遍较低,其中ARJ糊料K/S值仅有18.1。从这几种颜色的得色量一致性看,DGT-6最好,红、黄、黑3种颜色的得色量基本一致。由表2可知,若需喷印得色量高的花型,DGT-6和Pink糊料较为合适。

表2 8种糊料对真丝正反面得色量(K/S)的影响Tab.2 Effect of eight pastes on the color yield (K/S)of digital printed silk fabrics

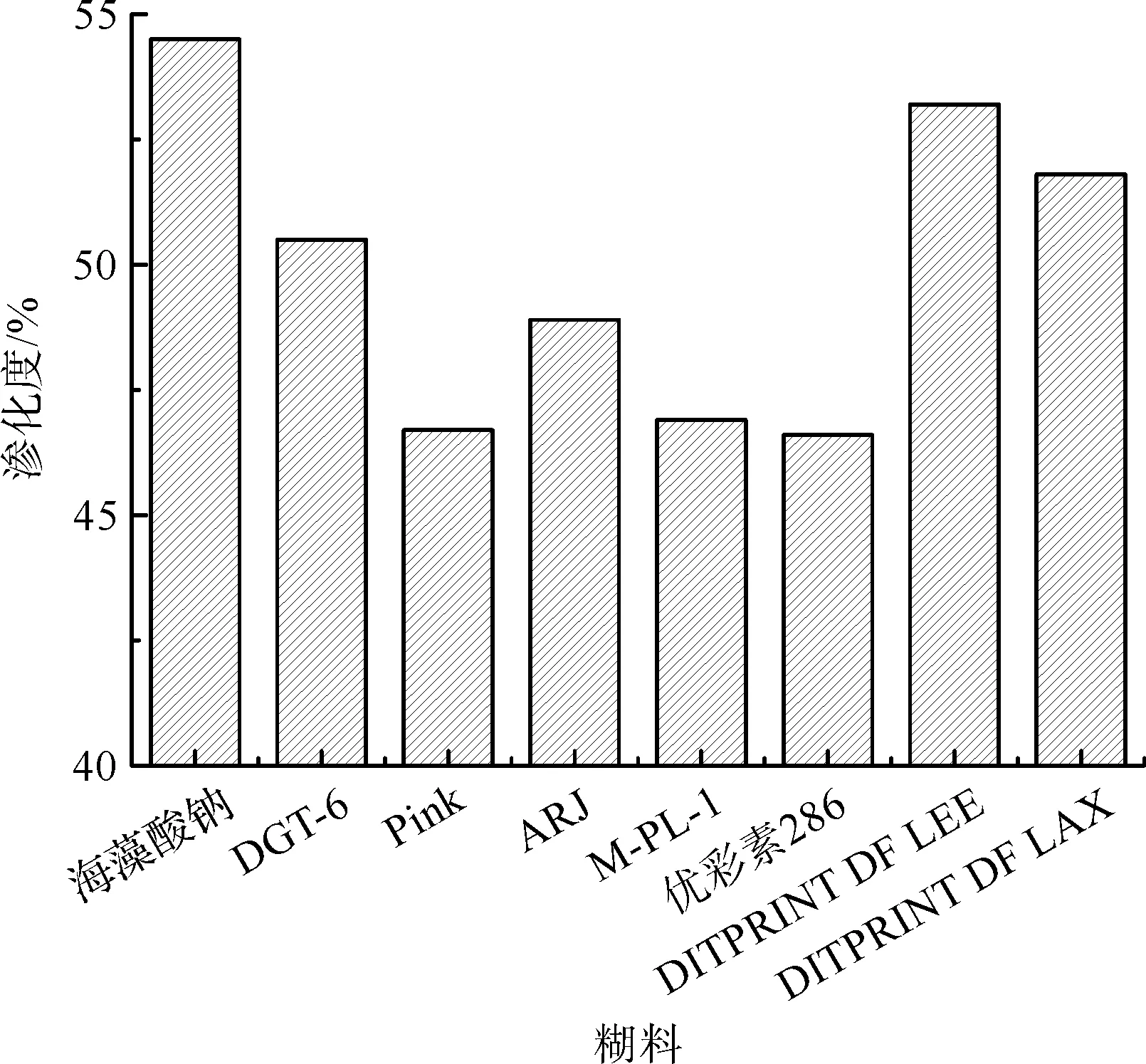

真丝织物因其组织结构和加捻方式的特殊性,在生产中,易产生“翻丝”,从而导致印花时局部颜色不一致,形成疵品[10]。所以,为保证真丝织物印花时正反面颜色的一致性,糊料对染料渗透效果的好坏至关重要。如图1所示,黄色染料在真丝上的渗透性最差。从印花织物反面表观得色来看,Pink、M-PL-1和优彩素286这3种糊料不太适合喷印需高渗透性的产品。综合来看,海藻酸钠和Pink糊料是喷墨印花丝绸面料时渗透性最好的糊料。

图1 不同糊料处理真丝织物的印花渗透率Fig.1 Printing permeability of silk fabrics treated with different pastes

2.2 不同糊料对墨滴渗化度的影响

喷墨印花真丝织物图案产生渗化的主要原因是蒸化过程中织物表面产生了游离水[11]。通过上浆处理,在织物表面均匀覆盖一层糊料,堵塞织物纤维间的空隙,降低毛细管效应,能够很好地改善真丝织物数码印花的渗化问题。上浆织物印花后蒸化时布面水分以三种形式存在:一是与糊料分子形成氢键;二是抱合在糊料分子之间的三维络合网络中;三是自由运动的游离水。糊料结合的水分越多,游离水越少,则越不易渗化[12]。

如图2所示,海藻酸钠、DITPRINT DF LEE、DITPRINT DF LAX糊料处理真丝织物渗化程度最高,这是由于海藻酸钠分子结构中存在大量亲水性—COO-,其与水分子氢键作用较弱,不能完全锁住水分子,蒸化过程中游离水分子沿纤维扩散而渗化,导致花型清晰度下降。DITPRINT DF LEE、DITPRINT DF LAX由于其分子量较其他糊料低,在相同成糊率下黏度较低,结合水分较少,更易产生渗化。

图2 不同糊料处理真丝织物的墨滴渗化度Fig.2 Ink droplet permeability of silk fabrics treated with different pastes

同时,因Pink和M-PL-1糊料中聚丙烯酸分子上的羧基—COOH可以与化学染料墨水中的水分子形成氢键作用,从而具有较好的抱水性,减少了游离水分,有效地抑制了染料墨水的渗化现象,从而具有较好的防渗化效果。DTG-6由于属于多组分复配型天然糊料,在一定浓度下,通过吸水溶胀后溶解成均匀透明溶胶体,并在大分子链缠结及大分子之间的相互作用力(例如氢键)下形成具有网络结构的凝胶,从而抑制墨水的渗化作用。

2.3 糊料对印制精细度的影响

花型精细度是真丝织物数码印花的关键指标,由于真丝纤维具有光洁的表面及低抱水性,导致其对墨水的吸附力较低,染料渗透率不高,墨水沿纤维缝隙扩散出去,造成渗化,花型精细度较低[13]。因此,花型精细度与印花渗化程度具有明显的相关性。由表3可知,经上浆预处理后,8种糊料处理下印制较细线条(≤0.5 mm),精细度均较差。随着线条变粗,精细度随之提高。总体来看,Pink、M-PL-1两种表现出较佳的精细度,分析认为是Pink糊料除了能形成浆膜抑制渗化,还能在纤维表面引入正电荷,从而将带负电荷的活性染料颗粒牢牢吸附住抑制其渗化,以此提高精细度[14]。海藻酸钠、ARJ两种糊料表现出较差的精细度,这与其高吸水性,易渗化的特点相符。由图3可知,M-PL-1和优彩素286在线条精细度上也有良好的表现。以上结果与数码印花的渗化结果相对应,表明二者间具有明显的相关性。

表3 8种糊料对真丝印制精细度的影响Tab.3 Effect of eight pastes on the fineness of digital printed silk fabrics

2.4 糊料对印花轮廓清晰度的影响

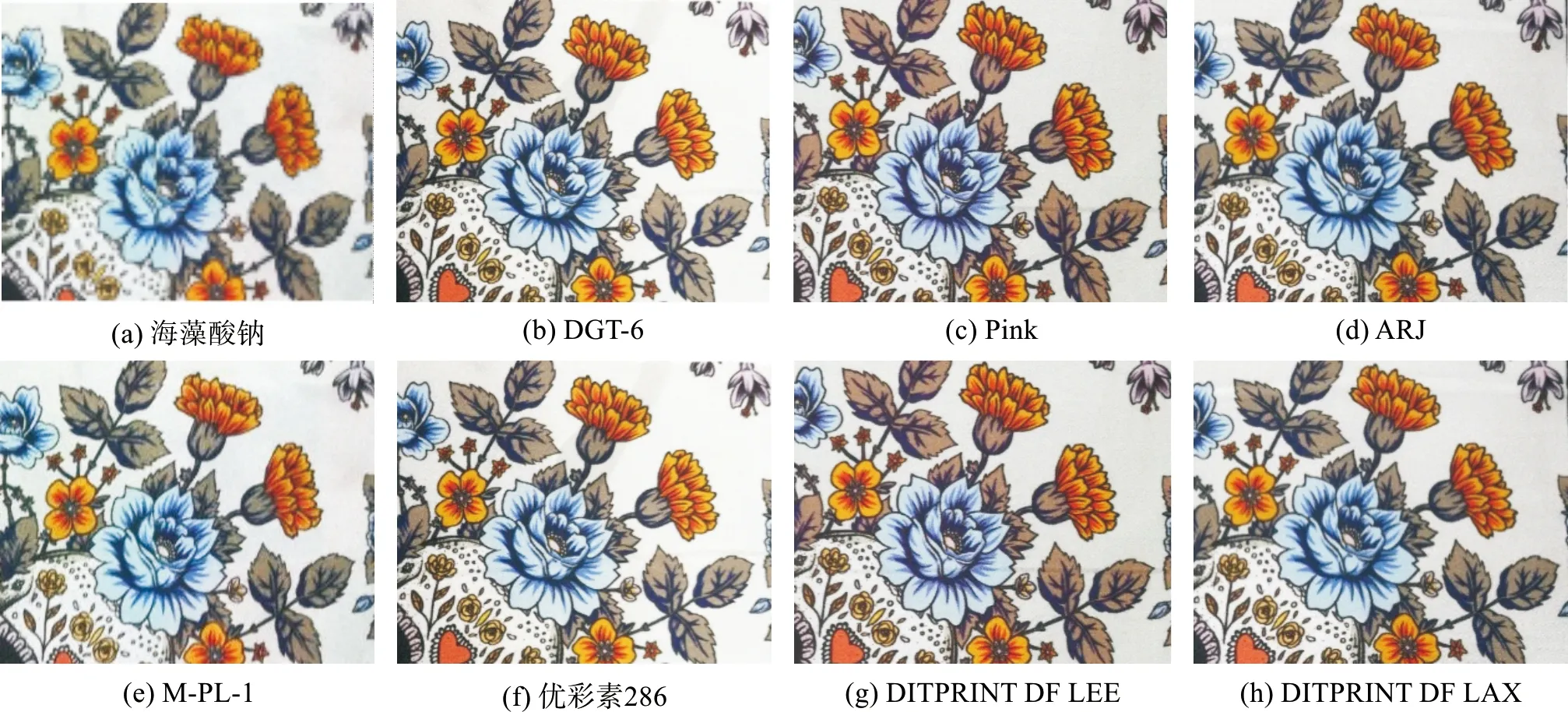

8种糊料前处理真丝织物数码印花图案见图4,其中Pink、M-PL-1和优彩素286等糊料预处理的真丝织物印制花纹的轮廓清晰度较高,该结果与图3印制线条精细度一致。

2.5 糊料对印花织物风格的影响

手感是数码印花织物的重要服用性能[15],8种糊料对皂洗后数码印花真丝织物手感的影响见表4。由表4可知,经上浆前处理的真丝织物普遍发硬,分析认为:高分子糊料上浆后,随着水分的蒸发在织物纤维表面及纤维间形成交联的高分子膜结构,从而增加纤维紧密度、提高织物强力,同时,织物纤维表面更加粗糙,手感下降。其中海藻酸钠、DGT-6、DITPRINT DF LEE、DITPRINT DF LAX糊料处理织物较其他糊料相比明显偏硬。除了ARJ糊料,其他糊料预处理真丝织物后光滑度相差不大。海藻酸钠、DGT-6、Pink这3种糊料处理真丝织物较其他更加柔软。经Pink糊料前处理的数码印花真丝织物手感最好,优彩素286、M-PL-1糊料次之,海藻酸钠手感最差。造成以上差异的原因可能与上浆糊料脱糊率密切相关,上浆糊料脱糊率越高,留在纤维间的交联高分子膜越少,对织物手感影响越小。

图3 真丝织物活性红染料数码印花的3D视频显微镜照片Fig.3 3D video microscope photos of digital printed silk fabrics dyed with reactive red dye

图4 8种糊料前处理真丝织物的数码印花图案Fig.4 Digital printing patterns of silk fabrics pretreated with eight pastes

表4 8种糊料对真丝织物数码印花后手感的影响Tab.4 Effect of eight pastes on hand feeling of digital printed silk fabrics

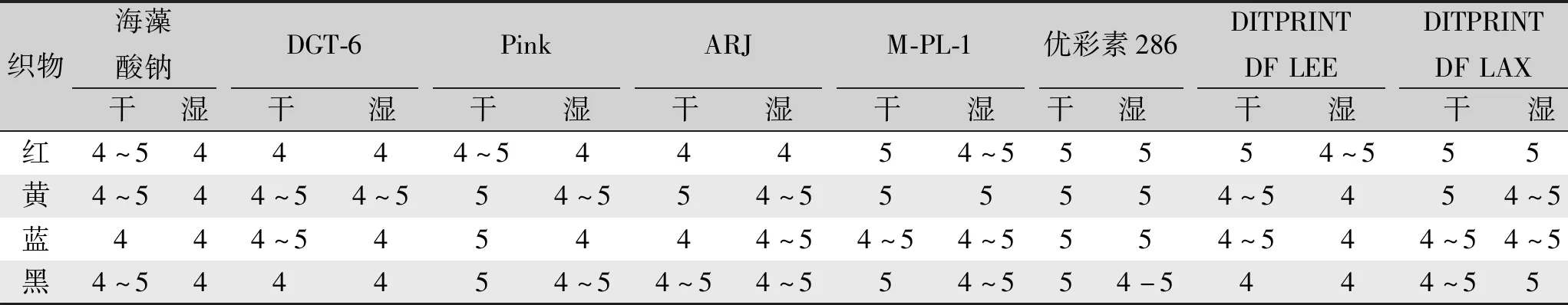

2.6 糊料对印花色牢度的影响

8种糊料对真丝织物干湿摩擦色牢度的影响见表5。分析可知,海藻酸钠糊料处理后的真丝织物比其他7种糊料处理的真丝织物干摩擦色牢度差,但湿摩擦色牢度相差不大,这说明印制固色后染料已进入纤维内部,使得织物各项色牢度优良。如表6所示,数码印花织物的耐皂洗色牢度也较好,可达到4级以上,满足工业生产的要求。

表5 8种糊料对数码印花真丝织物干湿摩擦色牢度的影响Tab.5 Effect of eight pastes on dry-wet rubbing color fastness of digital printed silk fabrics

表6 8种糊料对耐皂洗色牢度的影响Tab.6 Effect of eight pastes on soaping fastness

3 结 论

本研究将8种不同的商品糊料对真丝织物进行上浆前处理,并对处理后的真丝织物数码印花效果进行分析,得出以下结论:经8种不同糊料前处理真丝织物对蓝色墨水的印花得色效果普遍较高,其中最好的是Pink和M-PL-1糊料,K/S值达到25.5和25.0,最低为DGT-6糊料,其K/S值仅有22.7;黄色墨水在8种不同糊料前处理真丝织物上的渗透性最差,海藻酸钠和DGT-6是真丝织物喷印时渗透性最好的糊料,而Pink、ARJ和优彩素286不适合有高渗透性要求的产品印制,但其具有良好的线条精细度和轮廓清晰度;8种不同糊料处理数码印花织物经皂洗后普遍发硬,经Pink糊料前处理的数码印花真丝织物手感最好,优彩素286、M-PL-1糊料次之,海藻酸钠手感最差;经Pink、优彩素286糊料处理后的数码印花真丝织物具有较好的干湿摩擦色牢度和皂洗色牢度,满足应用要求和市场需要。

本研究通过实验分析了前处理糊料对真丝织物数码印花的影响,建立了满足产业化应用要求的真丝织物数码印花前处理工艺,为提高真丝数码印花的质量提供理论依据和实践指导。