曲线磨削砂轮廓形的原位视觉检测和误差补偿

胡一星, 许黎明, 范 帆, 张 哲

(上海交通大学 机械与动力工程学院, 上海 200240)

随着制造业技术的发展,复杂精密轮廓曲线零件的需求逐渐增大.常见的轮廓曲线零件加工方法是轮廓曲线磨削[1].在加工过程中,砂轮的轮廓修形精度和磨损都会对零件的轮廓加工精度产生影响,因此,监测砂轮的磨损状态并对砂轮磨损进行补偿,对提高磨削零件的加工精度和加工效率十分重要.

目前,砂轮磨损状态或砂轮轮廓的检测方法主要分为原位检测和离线检测.其中,原位检测主要以间接法为主.例如:王洪雨等[2]提出了一种基于声发射技术的砂轮磨损状态检测方法;Yang等[3]利用声频信号传感器采集磨削周期信号,应用支持向量机和小波分析技术检测砂轮的磨损状态;Xu等[4]采用基于小波包变换的能量百分比法提取砂轮磨损的特征信号,并在线评估和预测砂轮磨损;袁勃等[5]采用原位直接测量法,利用激光位移传感器测量砂轮的轮廓,并通过激光修整砂轮实验验证轮廓测量结果,但其对测量平台的运动精度要求较高.离线检测方法以直接法为主.例如:Lachance等[6]利用扫描电子显微镜捕捉砂轮的数字图像以得到砂轮磨损区域,但这种方法不适用于多次重复测量.另外,利用样板复印法[7]将砂轮廓形复印到样板上也可获得砂轮轮廓.

鉴于国内外研究中对原位直接测量砂轮廓形的方法较少,砂轮廓形检测和磨削加工还不能融为一体,从而影响检测效率和轮廓误差补偿的现状,本文针对轮廓曲线磨削提出了一种磨削加工和砂轮廓形的原位检测一体化方法,并通过对砂轮廓形的原位检测来补偿砂轮磨损,从而保证测量的精度和效率,同时因避免了重复安装的测量误差,可进一步提高加工精度.

1 砂轮廓形原位视觉检测的基本原理

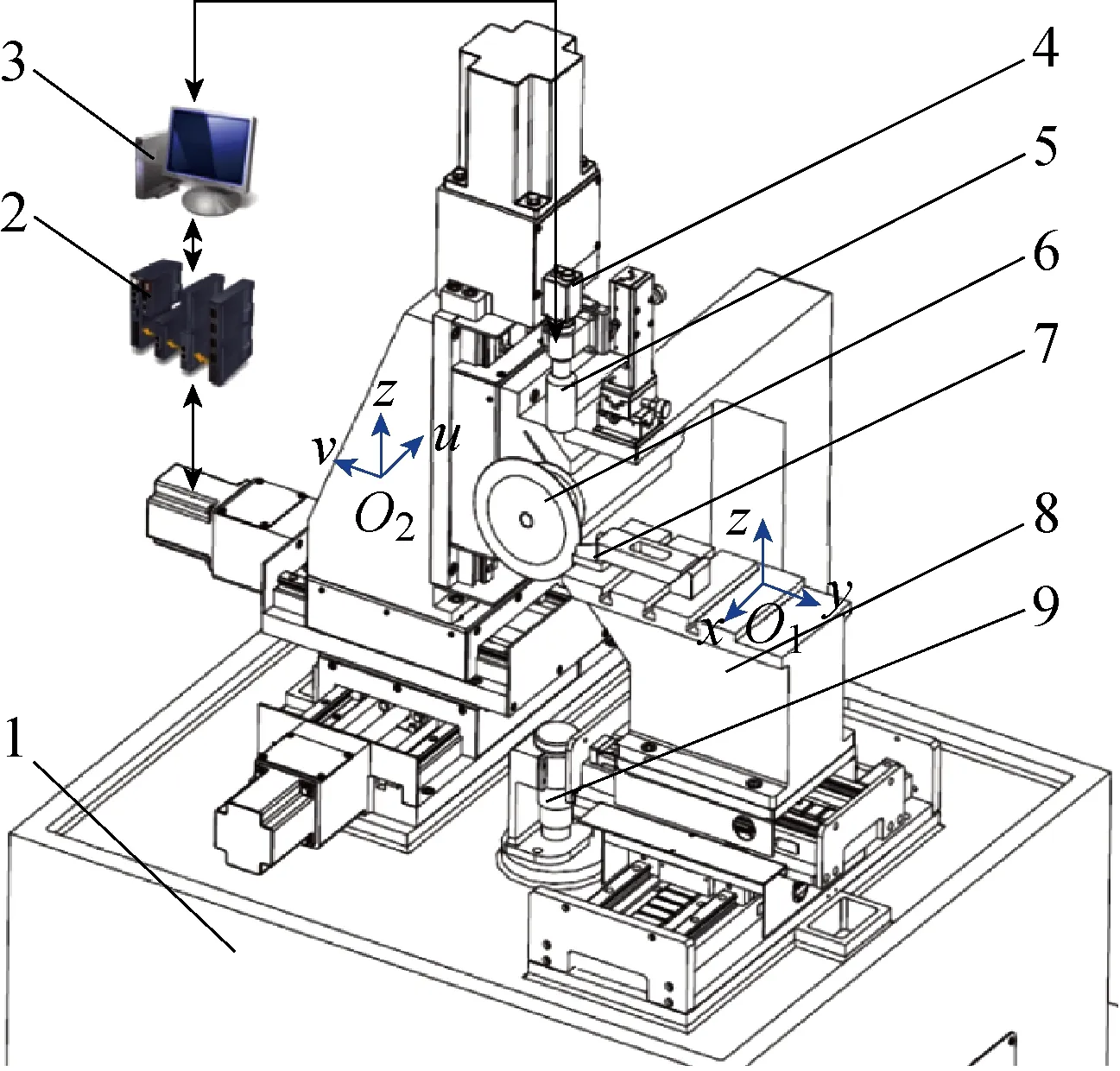

在轮廓曲线磨削加工中,视觉检测系统主要由高分辨率CCD相机、远心镜头和平行背光源组成,如图1所示.

1—床身,2—下位机,3—上位机,4—CCD相机,5—远心镜头,6—砂轮,7—工件,8—工作台,9—光源图1 砂轮廓形原位视觉检测的基本原理 Fig.1 Principle for in-situ vision measurement of wheel profile

CCD相机、镜头和光源的光轴相同,并与工作台平面垂直,检测系统通过测量架固定在机床床身上;砂轮安装在砂轮架上,利用伺服系统控制沿z轴的上、下运动;工件安装在工作台上,工件坐标系为O1-xyz,砂轮架坐标系为O2-uvz,它也是砂轮轮廓的测量坐标系.测量原理:当需要检测砂轮廓形或轮廓磨损情况时,将工件沿y轴方向脱离砂轮,砂轮停止转动;在测量坐标系中,自动控制砂轮在O2-uv平面内运动到相机的视野中心,并伺服调整砂轮的z轴方向位置,以使砂轮刀尖轮廓处于成像景深范围内;触发图像采集信号,获得刀尖轮廓图像.

在工件坐标系中,视觉检测系统也可用于检测被磨削工件的轮廓.加工时,砂轮在电主轴的驱动下高速旋转,并在数字控制下,在砂轮坐标系中进行u、v轴的插补运动和z轴的上、下往复运动,以完成工件的轮廓轨迹加工.在加工过程中,当运动控制器检测到砂轮运动到行程高点时,触发图像采集信号,拍摄得到清晰的工件轮廓.

2 砂轮廓形的原位检测

2.1 实验设计

所采用的实验装置:视觉检测系统选用德国SMARTEK Vision公司的2/3″ CCD相机,型号为GC2441M,帧率为15 f/s,分辨率为500万像素;所用远心镜头的畸变率为 0.02%,景深为3 mm,物距为150 mm,放大倍数为 0.5 倍;背光光源选用功率为5 W的蓝色LED平行光源.另外,使用标准图像标定板对视觉检测系统进行标定,标定的像元尺寸为 3.49 μm.视觉系统和轮廓曲线磨削实验平台采用一体化设计,以保证原位检测过程的稳定性.

图2 砂轮刀尖的理想轮廓曲线Fig.2 Theoretical profile of grinding wheel

曲线磨削所用砂轮刀尖的理想轮廓曲线如图2所示.图中:L1、L2均为砂轮的斜边;R为刀尖圆弧半径;α为刀尖圆弧对应的圆心角,且刀尖圆弧两端分别与两个砂轮斜边相切;β为本文定义的圆弧角;整个轮廓相对于中心线L对称.测量方法:测量得到砂轮轮廓图像后,利用图像处理算法获取砂轮轮廓边缘像素点[8];通过拟合得到实际砂轮轮廓曲线,进而计算砂轮轮廓参数,最终判断砂轮的轮廓精度或磨损状态.当砂轮工作时,R决定了数控加工中刀具的补偿半径,α决定了刀尖圆弧参与切削的范围,刀尖圆弧中心O(xO,yO)决定了刀尖的位置,刀尖圆弧的圆度误差(δC)影响加工的精度和一致性,因此,本文选取轮廓参数R、α、(xO,yO)及δC作为砂轮廓形精度的评价指标.

采用视觉系统检测砂轮轮廓时,每次拍摄可得砂轮在某个周向位置(φ)的截面轮廓曲线,即将砂轮转动一个固定的角度,测量一次砂轮截面轮廓,从而得到不同周向位置的砂轮轮廓图像.然后,利用图像边缘的提取和最小二乘方法计算砂轮轮廓参数.

2.2 结果与分析

本文采用砂轮廓形原位视觉检测方法对砂轮进行多截面廓形的测量实验.实验中,所选R的理论值为 2.17 mm,α的理论值为90°.测量时,砂轮每旋转45°,测量一次砂轮的截面轮廓参数,并计算砂轮不同周向截面的轮廓参数R、α、(xO,yO)、δC,及其均值和极差,具体结果见表1.

由表1可见:刀尖圆弧中心坐标xO和yO的极差分别为 0.001 和 0.011 mm,即圆心位置的一致性较高;不同周向截面的刀尖圆弧圆度误差均值为22 μm,极差为4 μm,说明不同周向截面的刀尖圆弧圆度误差具有较高的一致性;不同周向横截面的R的极差仅为 0.009 mm,α的极差为 0.20°.可见,砂轮不同周向截面的廓形具有高度的一致性,这主要是因为砂轮廓形采用原位检测方法,砂轮修整和砂轮测量基于砂轮同一次安装的条件,不仅消除了砂轮的重复定位误差,而且消除了主轴回转误差对砂轮不同周向截面廓形一致性的影响.因此,采用砂轮原位修整和原位测量方式时,可用单个截面的轮廓参数表征砂轮的包络轮廓廓形.

表1 不同周向截面砂轮轮廓参数的测量结果

Tab.1 Measuring results of profile parameters of grinding wheel in different circumferential direction

φ/(°)R/mmα/(°)xO/mmyO/mmδC/μm452.14690.277.3397.71123902.14490.427.3397.716221352.15190.417.3397.722241802.15090.367.3387.722212252.14690.227.3387.719202702.14290.377.3387.718213152.14790.407.3387.72024均值2.14790.357.3387.71822极差0.009 0.200.0010.011 4

3 砂轮廓形原位测量方法的精度评定

3.1 砂轮廓形测量精度的评定方法

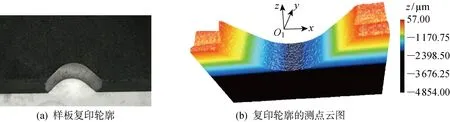

为评定砂轮廓形原位视觉检测方法的测量精度,首先,采用样板复印法[7]将砂轮廓形复印到样板上,以获得砂轮的复印轮廓;然后,采用视觉测量方法分别对砂轮的实际轮廓和复印轮廓进行原位测量,采用精密轮廓仪对砂轮的复印轮廓进行离线测量;最后,对砂轮实际轮廓的原位测量、复印轮廓的原位测量和复印轮廓的离线测量结果进行对比分析.

样板复印法的原理:将待复印的样板安装在工作台上,被测砂轮沿v轴方向进给并沿z轴做往复运动,以切削样板,从而在样板上加工出砂轮的刀尖轮廓.由砂轮旋转磨削而获得的样板上的复印轮廓包含了砂轮周向所有位置的轮廓信息,代表砂轮的包络廓形,通过对砂轮复印轮廓的测量,可以获取砂轮刀尖的轮廓参数.实验中,选取厚度为5 mm的碳纤维板作为复印样板,图3所示为复印样板及其复印轮廓的测点云图.

图3 样板复印轮廓及轮廓仪的测量结果Fig.3 Duplicated wheel profile and measuring results of profilometer

3.2 样板复印轮廓的精度测量

3.2.1原位测量 将利用样板复印法[7]获得的样板件固定在工作台上,将样板上包含砂轮刀尖轮廓的部分移至CCD相机视野范围的中心,调整视觉检测系统的焦距,使样板轮廓处于成像景深的范围内,触发图像采集信号,获得清晰的样板轮廓图像.采用砂轮廓形原位视觉检测方法提取砂轮轮廓,获得砂轮的轮廓参数.

3.2.2轮廓仪测量 使用KS1100型日本Keyence公司三维表面光学轮廓仪测量样板复印轮廓,扫描范围为100 mm×100 mm,重复精度为 ±0.5 μm,绝对精度为4 μm.将被测样板固定在轮廓仪的基准平面上,样板的加工基准面平行于传感器的x轴,待测轮廓面正对轮廓仪的激光位移传感器.测量时,传感器在x、y方向上以一定的步长扫描,测量每个扫描点在z轴方向的距离,获得轮廓面上各点的坐标.测量中,x方向的扫描步长设为2 μm,y方向的扫描步长取 0.1 mm,以使厚度方向每个固定的y值对应一组(x,z)坐标,并代表样板在该厚度截面上的轮廓点集,所得复印轮廓的测量点云图如图3(b)所示.选取样板厚度中心上、下各1 mm宽度的轮廓坐标的平均值作为样板上复印轮廓的坐标值,以降低随机误差.最后,采用最小二乘方法获得复印的砂轮刀尖轮廓参数.

3.3 测量结果分析与评定

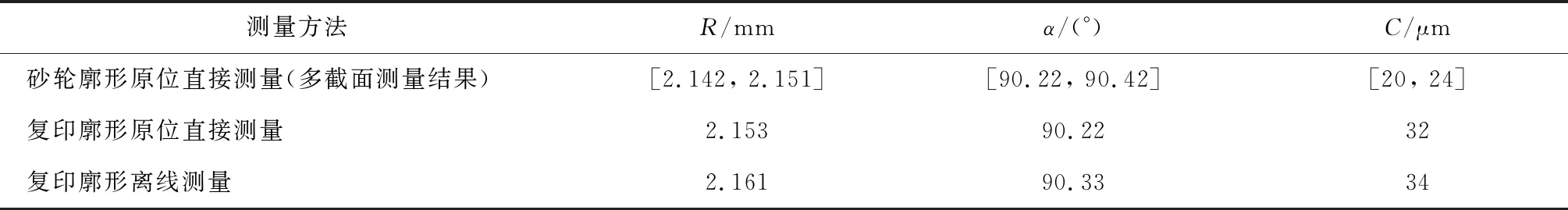

采用砂轮廓形原位直接测量、复印廓形原位直接测量和复印廓形离线测量方法所得的测量结果见图4,计算所得砂轮轮廓参数(C为圆度)见表2.

图4 3种砂轮轮廓测量方法的测量结果Fig.4 Wheel profile measurement based on three measuring methods

测量方法R/mmα/(°)C/μm砂轮廓形原位直接测量(多截面测量结果)[2.142, 2.151][90.22, 90.42][20, 24] 复印廓形原位直接测量2.15390.2232复印廓形离线测量2.16190.3334

由表2可以得出:采用复印廓形原位直接测量与复印廓形离线测量方法所得R的相对误差为 0.37%,α的相对误差为 0.12%,圆度的绝对误差为2 μm,即所得结果具有较高的一致性,说明基于视觉系统的原位直接测量方法的精度较高,能够满足实际测量要求;采用砂轮廓形原位直接测量与复印廓形原位直接测量方法所得到的R的相对误差为 0.10%~0.51%,α的相对误差为 0~0.22%,圆度的绝对误差为8~12 μm,两种测量方法获得的结果也具有较高的一致性,说明基于周向任意截面轮廓,采用砂轮廓形原位直接测量方法替代复印廓形原位直接测量方法可以获得相同的效果;采用砂轮廓形原位直接测量方法与复印廓形离线测量方法所得R的相对误差为 0.46%~0.88%,α的相对误差为 0~0.22%,圆度的绝对误差为10~14 μm,即两种方法的测量结果同样具有较高的一致性,但砂轮廓形原位直接测量方法的结果略小.

4 砂轮廓形误差的分段量化表征和补偿方法

4.1 砂轮廓形误差的分段量化表征

在轮廓曲线磨削中,砂轮的刀尖圆弧与被加工轮廓相切,随着被加工曲线上切削点的法线方向的不同,刀尖圆弧上切削点的位置有所不同.图5所示为轮廓曲线加工过程示意图.图中:曲线为被加工的理想轮廓线;b1,b2分别为砂轮在两个加工位置的刀尖轮廓.假设砂轮上的切削点为A1,工件上的被加工点为B1,当砂轮位于位置b1时,点A1与B1重合.由于加工时砂轮的刀尖圆弧与被加工轮廓相切,工件轮廓上的法线方向与B1相同的点均由砂轮刀尖圆弧上的A1点加工,所以砂轮从位置b1加工至位置b2,工件轮廓的B1B2段由且仅由砂轮刀尖圆弧上的A1A2段加工完成.

图5 轮廓曲线加工过程示意图Fig.5 Schematic plot of profile grinding process

加工前,需根据砂轮的刀尖圆弧半径R设置刀补半径R′.如果R>R′,则会使得工件过切;反之,导致进给不足.对于给定砂轮,加工时只有一个刀补值起作用,但如果砂轮刀尖圆弧由于修形误差或磨损等原因而导致不同圆弧段的曲率出现较大变化,就会直接影响加工精度,而影响程度与被加工曲线轮廓形状有关,使得轮廓出现过切或欠切状况.为此,本文提出一种砂轮廓形误差的分段量化表征方法,即在测得轮廓参数后对圆度误差进行评估.如果圆度误差大于设定阈值,则对刀尖圆弧曲率半径进行分段表征.具体方法:计算圆弧上各点到整体最小二乘拟合圆心的距离;分析各点曲率半径的分布规律,据此对刀尖圆弧进行分段;求出各段圆弧的曲率半径.分段原则是每段圆弧的圆度误差应小于其设定阈值,并限定分段数.如果分段数超过限定值,则判断砂轮廓形误差过大,需要重新修整.

4.2 砂轮廓形误差的补偿方法

针对砂轮刀尖廓形的分段量化表征,本文提出一种动态刀补法,以对砂轮廓形误差进行在线补偿.具体方法:在轮廓曲线磨削过程中,判断磨削点在刀尖圆弧上的位置;采用相应的刀补半径补偿刀尖圆弧曲率半径变化所造成的砂轮廓形误差.在加工过程中,为了简化编程,将加工曲线轮廓根据加工点的法线方向分为数段,计算每段轮廓对应的刀尖圆弧段的曲率半径并将其作为加工该段轮廓的刀补半径.通过在开放式数控系统中增加动态刀补功能,使得系统能够根据加工轨迹的变化来动态调整刀补半径,从而减小砂轮廓形误差.

4.3 实验

实验选用磨料粒径120 μm的陶瓷结合剂铬刚玉双斜边圆弧刃砂轮,其理论的R为 0.95 mm,理论的α为152°.工件加工轮廓曲线如图5所示.可见,工件轮廓曲线由5段相切的曲线构成,依次为直线段1及圆弧段a、b、c和直线段2,其中圆弧a、b、c的理论曲率半径分别为 2.0、4.5 和 2.0 mm.根据被加工工件的轮廓特征对刀尖圆弧进行分段,所得3段工件圆弧对应的相应砂轮刀尖圆弧段的几何参数和刀尖整体圆弧的几何参数如表3所示,其中ρ为曲率半径.

加工时,设置砂轮转速为3 000 r/min,砂轮沿z轴做上、下往复运动的速度为90次/min,往复运动的距离为8 mm,砂轮架的进给速度为 0.02 mm/s,每次加工的进给量为 0.02 mm.

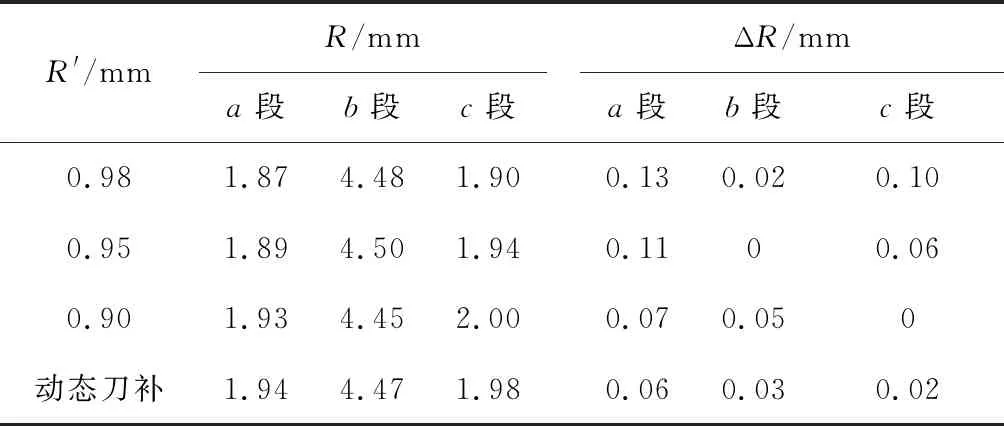

首先,采用固定刀补加工方式,根据表3的数据设计3档刀补半径(R′=0.98,0.95,0.90 mm)分别进行3次加工,采用本文设计的原位视觉检测系统测量并计算工件轮廓几何参数;然后,采用动态刀补法加工,即根据表3的数据,在加工工件a、b、c圆弧段时,分别以对应的分段刀尖圆弧半径为刀补半径 (0.85、0.98 和 0.91 mm)进行加工;最后,测量并计算工件轮廓几何参数,所得实际加工轮廓参数及其与理论值的误差(ΔR)如表4所示.由表4可见,当采用固定刀补半径时,加工所得实际工件轮廓的各段圆弧半径与其理论值的误差呈现出不同的变化特征.当刀补半径设为刀尖整体圆弧半径(0.98 mm)时,除b段外,其他两段圆弧半径的误差均较大;当刀补半径为 0.95 mm时,b段圆弧半径的误差较小但其他两段圆弧半径的误差较大;当刀补半径为 0.90 mm时,c段圆弧半径的误差较小但其他两段圆弧半径的误差较大.当采用动态刀补法时,各段圆弧的半径误差总体变小,但b段圆弧的变化不明显,这主要是因为b段圆弧磨削点的法向变化范围较大、其动态刀补值针对性不强的缘故.

表3 工件与刀尖圆弧段的几何参数

Tab.3 Segments and parameters for the profiles of workpiece and wheel arc

轮 廓刀尖圆弧β/(°)ρ/mmδC/μm工件圆弧段a 0~550.8517圆弧段b-55~550.9820圆弧段c-55~00.9115刀尖整体圆弧-76~760.9832

表4 采用不同刀补半径所得工件轮廓几何参数和误差

Tab.4 Geometric parameters of workpiece profile based on different cutter compensation

R'/mmR/mma段b段c段ΔR/mma段b段c段0.981.874.481.900.130.020.100.951.894.501.940.1100.060.901.934.452.000.070.050动态刀补1.944.471.980.060.030.02

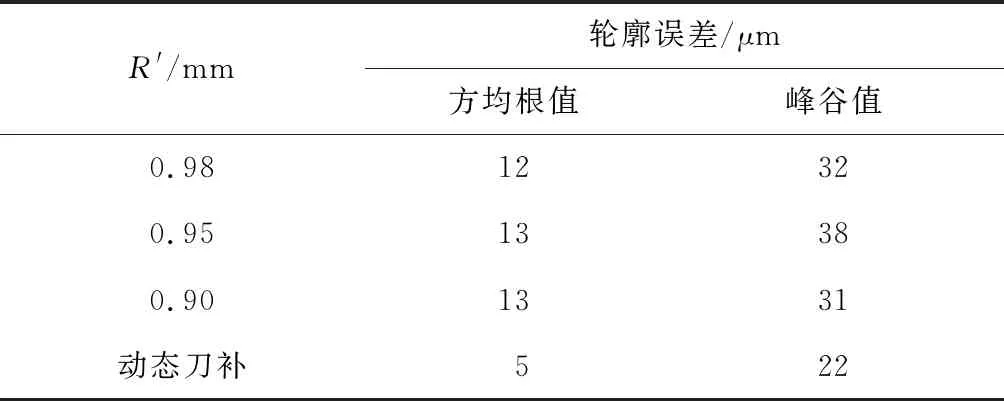

为了进一步对比工件的整体轮廓误差,分别对固定刀补和动态刀补条件下的工件整体轮廓误差进行分析,计算工件轮廓误差的方均根值和峰谷值.图6所示为动态刀补条件下采用原位视觉检测系统获得的加工零件轮廓图像,其轮廓误差的计算结果如表5所示.可见,与固定刀补法相比,采用动态刀补法所得工件轮廓误差的方均根值和峰谷值分别下降了 31.3% 和 58.3%,表明根据加工轨迹和砂轮刀尖轮廓误差的分布特点来分段设置相应的刀补半径,能够较好地补偿砂轮廓形误差引起的工件轮廓误差.

图6 动态刀补条件下加工零件轮廓图像Fig.6 Image of workpiece profile with dynamic tool compensation

Tab.5 Profile errors of workpiece based on different cutter radius compensation

R'/mm轮廓误差/μm方均根值峰谷值0.9812320.9513380.901331动态刀补 522

5 结论

(1) 利用曲线磨削砂轮廓形的原位视觉检测系统能够实现砂轮廓形的原位直接测量.同时,采用砂轮原位修整和测量一体化方式,可用单个截面的轮廓测量结果表征砂轮的包络轮廓廓形,在保证测量精度的同时提高了测量效率.

(2) 砂轮廓形原位直接测量、复印廓形原位直接测量及复印廓形离线测量的结果具有较高一致性.

(3) 基于砂轮廓形误差的分段量化表征的动态刀具补偿方法能够对砂轮廓形误差进行实时在线补偿,有效地提高了零件加工轮廓的形状和尺寸精度.

另外,所提出的砂轮廓形原位视觉检测方法还可用于曲线加工的工件轮廓精度检测,可为进一步研究工件轮廓精度的实时检测和误差补偿方法提供参考.