某自动化立体仓库仿真

(北京物资学院 北京 101149)

引言

自动化立体仓库是一种采用计算机进行控制管理的仓储系统。由于其存储量大、存储效率高、能更高效地利用物流配送中心的空间面积、便于控制和管理、自动化水平高,越来越得到人们的普遍使用[1]。

货物进行转移时,单件运输不经济,成批运输可以减少成本,而使货物成批过程需要等待,货物的等待就要由仓库来实现。自动化立体仓库在物流中就充当这样一个填补货物等待的空缺,实现货物储存的角色[2]。对自动化立体仓库进行仿真,并将其应用到实际生产过程,可以提高企业的生产效率和质量,提高空间利用率,帮助企业获得更大效益[3]。

一、研究意义

自动化立体仓库在各个行业都得到广泛应用。因此,为了更合理地利用资源空间,保证社会供需平衡,提高现代物流效率,应该努力提高自动化仓库的先进性和可靠性,增加其经济和社会效益[4]。

仿真是模仿现实世界的过程或系统随时间推移而运行的过程。利用计算机对仓库进行建模和仿真,通过系统的三维动画,对系统进行实时跟踪和分析。建立自动化仓库系统是一种快速有效的手段[5]。

二、自动化立体仓库仿真

(一)问题描述与模型参数

1.某企业是一家机械制造企业,生产对象主要为中小型成品零部件、中小型外购件、标准件等工具器具等产品。存储对象主按产品的适用机械类型将所有产品分为四个系列,每个系列存至不同货架中。

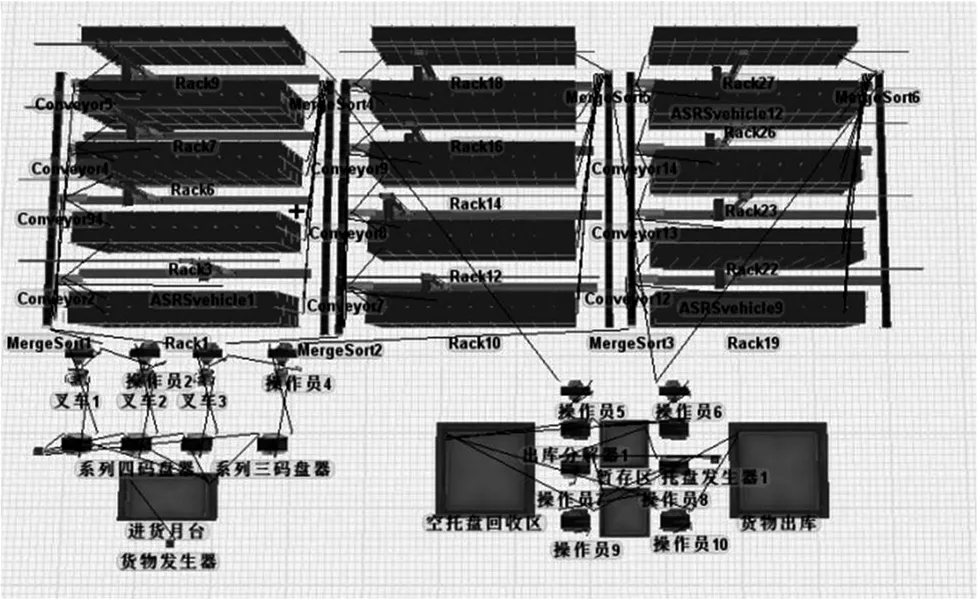

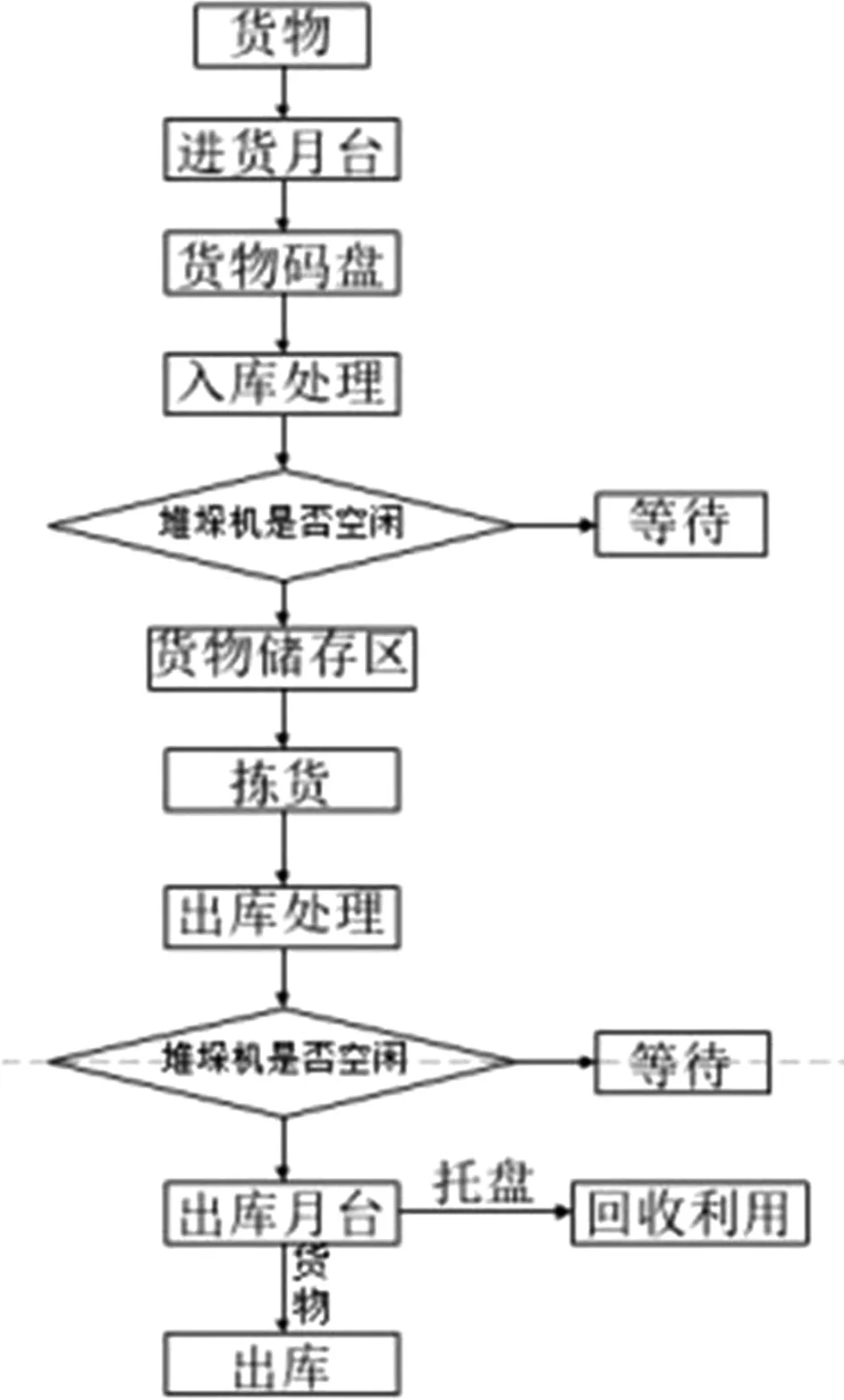

2.配送中心设计方案与作业流程。该配送中心的系统流程经过 3 个区:入库处理区、存储区和出库处理区。立体仓库的平面布局建立后,根据空间属性和设备的物理位置建立仓库Flexsim 三维模型。货物到达进货月台以后,经过分类型、装托盘、入库处理等工作流程后入库。出库时根据订单进行拣货,然后进行出库处理,再按照订单打包,货物出库,空托盘放到空托盘回收区,循环利用[6]。

图2-1 配送中心整体概念图

(二)建模步骤

1.入库处理区 flexsim 模型。这个区域主要负责收货、检验、整理等工作,实现库外物资的运转。装载单元采用叉车。

需要入库的货物先卸货放到进货月台,根据货物的种类按照不同类型送到不同的合成器打包,以托盘为单位输出,进行入库处理作业。处理结束后托盘经分拣传送带运送至立体仓库入库。

货物发生器产生的货物先到进货月台,按系列运送到不同的码盘器进行码盘作业。经过码盘器的托盘由叉车送至入库处理器进行入库作业,货物由分拣传送带运送至传送带准备入库。分拣传送带按到达的不同位置将货物送给堆垛机,再进入传送带。

2.出库区的 flexsim 模型。若出库处理器空闲,则由堆垛机从货架上去下需要出库的产品,经分拣传送带运送至出库处理器进行出库处理,进入出库分解器拆盘处理。拆盘后的货物进入暂存区,托盘进入空托盘回收区。

货物经过暂存区后,按照订单在出库合成器上打包。货物经出库合成器打包后,送至出货月台。再将货物送至出库分解器,将货物和托盘拆分,拆分后的货物出库,托盘放到空托盘回收区循环利用。

图2-2 配送中心作业流程

图2-3 货物发生器参数设置图

结束语

在系统仿真中,首先要确定仿真的目标,即仿真需要解决的问题;然后进行系统研究。调查的目的是彻底了解系统的整体流程和各种建模参数,以建立系统模型;实际的建模阶段。本文根据自动化立体仓库的整体设计过程应用 Flexsim 软件进行了仿真,模拟了仓库出入库过程和储存过程。