竹/涤 50/50 11.8 tex纱的生产

贺 梅

(咸阳秦越纺织有限公司,陕西 咸阳 713100)

0 引言

竹纤维是我国自主研发生产的新型纤维素纤维,采用绿色环保工艺,用纯天然竹浆,经湿法纺丝而成。竹纤维具有天然的抗菌、防臭、防紫外线等特性,绿色环保,其与0.89 dtex涤纶混纺具有吸湿、透气、手感滑爽、稳定性好等优点,是理想的高档休闲服装面料[1-2]。为了适应市场需求,我公司于2016年12月开发生产竹/涤 50/50 11.8 tex混纺纱,针对生产中存在的问题,采取可行性措施,提高了产品质量。

1 原料物理性能指标

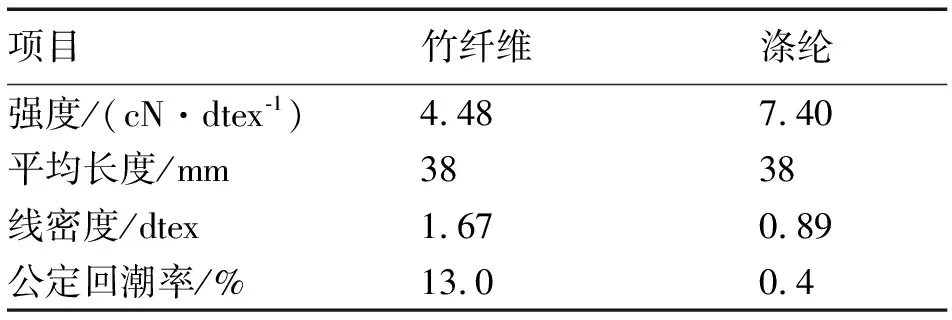

竹纤维和涤纶纤维物理性能指标见表1。

表1 竹纤维和涤纶纤维物理性能指标

项目竹纤维涤纶强度/(cN·dtex-1)4.487.40平均长度/mm3838线密度/dtex1.670.89公定回潮率/%13.00.4

2 原料特性

2.1 竹纤维主要特性

竹纤维以优质青竹为原料,经高温蒸煮成竹浆提取纤维素,再经制胶纺丝等工序制造的再生纤维素纤维。竹纤维线密度小,白度好,染色色泽雅致,鲜艳真实,光彩亮丽,具有天然朴实优雅的质感;韧性及耐磨性强,具有独特的回弹性,纵向和横向强度较大,且稳定均匀,悬垂性好;有良好的透气性、瞬间吸水性、耐磨性、燃烧性、美观性、疏油性以及抗菌、杀菌、除螨、防臭、抗紫外线等功能[3]。

2.2 细旦涤纶主要特性

细旦涤纶是指线密度在0.4 dtex~1.0 dtex的涤纶短纤维,较小的线密度使其具有抗弯刚度小,成纱均匀度好,强度高等特性。其织物手感柔软、细腻滑糯,色彩明丽且悬垂性极好[4]。

3 纺纱方案

3.1 方案一

3.1.1 纺纱工艺流程

清梳棉工序分两条线生产,第1道并条机按规定比例混合,经2道充分混合,最后经末并达到成纱要求的混棉比例。

a) 涤纶纺纱工艺①:JWF1009型往复式抓棉机→FT245F(B)型梳棉风机→AMPEE 01型鹰眼金属火星探测器→FT217型微尘分离器→FA125B型重物分离机→JWF1029-160型多仓混棉机→JWF1115-60型精开棉机→JWF1173型喂棉机→JWF1211型梳棉机。

b) 竹纤维纺纱工艺②:JWF1009型往复式抓棉机→FT245F(B)型梳棉风机→AMPEE 01型鹰眼金属火星探测器→FT217型微尘分离器→FA125B型重物分离机→JWF1107型单轴流开棉机→JWF1029-160型多仓混棉机→JWF1115-60型精开棉机→JWF1173型喂棉机→JWF1211型梳棉机。

c) 混合纺纱工艺:①+②→FA313-60型混并(2并)→RSB-D45C型并条机(3并)→CMT1801型粗纱机→Z71型细纱机→ACX5型络筒机。

3.1.2 各工序工艺配置及技术措施

3.1.2.1 开清棉工序

竹纤维长度长,长度整齐度好,几乎不含杂质,故开清棉工序宜采用“勤抓、多梳少打”的工艺原则。抓棉打手速度设定为1100 r/min,小车运行速度为9 m/min,精开棉机打手速度设定为340 r/min。

线密度为0.89 dtex的涤纶纤维属于差别化合成纤维,由于线密度小、柔软而易扭结形成棉结,清花工艺与竹纤维接近。

3.1.2.2 梳棉工序

针对竹纤维的特性,为了减少棉网破洞,降低生条不匀率,采用较大的生条定量和棉网张力,确保棉网不下垂,不断头。配置格拉夫针布,锡林针布型号为P-2035×0.4,道夫针布型号为N-4030B×0.9R,盖板针布型号为SPACETOP。

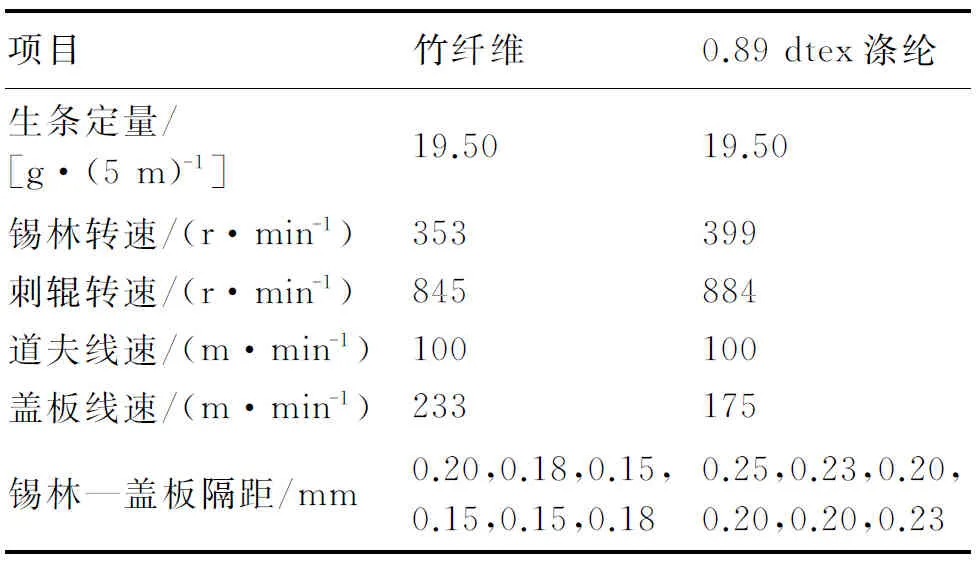

0.89 dtex的涤纶纤维线密度较小,抗扭力矩小,易在盖板—锡林间形成棉结,选用锡林针布型号为R-2525×0.6;道夫针布型号为N-4030B×0.9R;盖板针布型号为DI/PD 33/0。梳棉参数见表2。

表2 梳棉工序主要工艺参数

项目竹纤维0.89 dtex涤纶生条定量/[g·(5 m)-1]19.5019.50锡林转速/(r·min-1)353399刺辊转速/(r·min-1)845884道夫线速/(m·min-1)100100盖板线速/(m·min-1)233175锡林—盖板隔距/mm0.20,0.18,0.15,0.15,0.15,0.180.25,0.23,0.20,0.20,0.20,0.23

3.1.2.3 并条工序

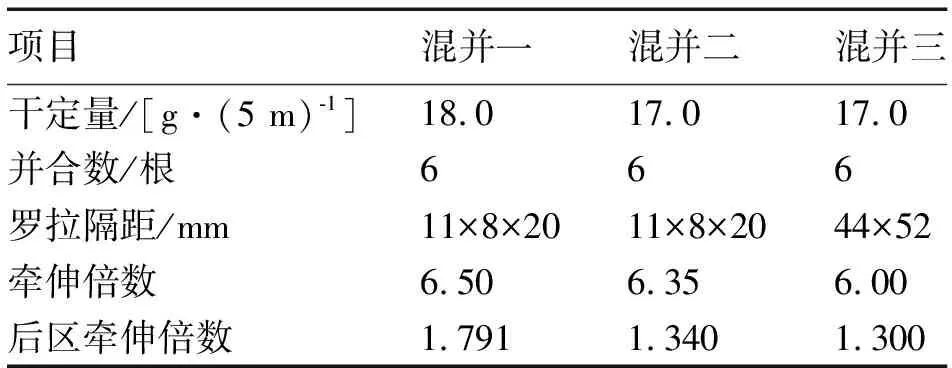

为了使竹纤维和涤纶纤维混合比例准确、均匀,并条工序采用三道并合,三道并条均为6根混合。头道并条采用3根竹纤维生条+3根涤纶生条并合,采用“重加压、轻定量、大隔距、低速度”的工艺原则,后牵伸混并一、二、三依次减小,有利纤维的进一步伸直平行。并条工序主要工艺参数见表3。

3.1.2.4 粗纱工序

粗纱工序采用“重加压、小后区牵伸、适中的捻系数”的工艺原则。由于两种纤维长度长、整齐度好,重加压能保证牵伸力和握持力的稳定,有效控制牵伸区纤维的运动。适当的捻系数可减小粗纱意外伸长,防止粗、细节的产生。否则,捻系数大时细纱易牵伸不开,出硬头;过小,易造成粗纱意外伸长,细纱毛羽多,断头多。粗纱工序主要工艺参数见表4。

表3 并条工序主要工艺参数

项目混并一混并二混并三干定量/[g·(5 m)-1]18.017.017.0并合数/根666罗拉隔距/mm11×8×2011×8×2044×52牵伸倍数6.506.356.00后区牵伸倍数1.7911.3401.300

3.1.2.5 细纱工序

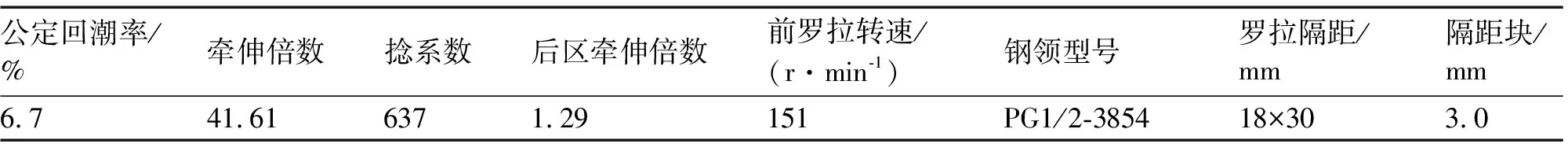

细纱工序采用“重加压、大隔距、大捻系数、低速度”的工艺原则。较大的捻系数增加纤维间的抱合力,提高纱线强力。细纱工序主要工艺参数见表5。

表4 粗纱工序主要工艺参数

粗纱定量/[g·(5 m)-1]牵伸倍数捻系数后区牵伸倍数前罗拉转速/(r·min-1)锭速/(r·min-1)罗拉隔距/mm隔距块/mm4.67.3963.141.423149006.5×26×328.0

表5 细纱工序主要工艺参数

公定回潮率/%牵伸倍数捻系数后区牵伸倍数前罗拉转速/(r·min-1)钢领型号罗拉隔距/mm隔距块/mm6.741.616371.29151PG1/2-385418×303.0

3.1.3 成纱指标

通过方案一生产竹/涤混纺纱,其条干CV值为13.31%,千米粗节为9个,千米细节为40个,千米棉结为122个。

3.1.4 存在问题

成纱千米棉结较高,布面风格差,无法达到质量要求。为了降低成纱千米棉结,相关技术人员分析研究,发现生产细旦涤纶的二排梳棉机台棉网破洞多,易断头,棉网内细小棉结多。

3.2 方案二

考虑混棉均匀度及降低成纱千米棉结,在清花工序采用48.5%的细旦涤纶和51.5%竹纤维进行混合,即清梳工序采用一条线生产,并条采用二道混合,粗纱、细纱和络筒工序工艺同方案一。

3.2.1 工艺流程

JWF1009型往复式抓棉机→FT245F(B)型梳棉风机→AMPEE 01型鹰眼金属火星探测器→FT217型微尘分离器→FA125B型重物分离机→JWF1029-160型多仓混棉机→JWF1115-60型精开棉机→JWF1173型喂棉机→JWF1211型梳棉机→FA313B型一并→FA313B型二并→CMT1801型粗纱机→FA528型细纱机→ACX5型络筒机。

3.2.2 生产要求

3.2.2.1 选定机台

原梳棉细旦涤纶在二排化纤针布上生产,通过与三排棉型针布棉网对比,确定在锡林针布、道夫针布和盖板针布均为格拉夫棉型针布的JCF1211型梳棉机上生产。

3.2.2.2 注意问题

生产前必须彻底揩车,防止错纤:清梳工序要做好高空管道及各打手、多仓、棉箱的清理;梳棉揩车后开空车走空盖板花,梳棉试定量前后1/3的棉条拉成的回花不再回用,以免残留纤维混入;生条用塑料布遮盖,以免造成错纤,专人推放在固定位置;并粗、细纱工序做好牵伸通道的检查和纺纱器材专件的检查及更换工作;各工序将棉条筒、回花筒(筐)标识清楚,安排专人值车,专人收、送回花;在投入FA528型细纱机生产前,应提前做好新型下销的更换。

3.2.3 各工序工艺配置及技术措施

3.2.3.1 开清棉工序

抓棉打手速度为1100 r/min,小车运行速度为9 m/min,精开棉机打手速度设定为 340 r/min。

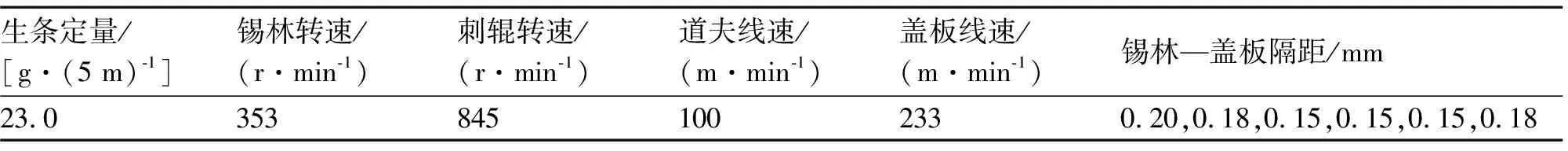

3.2.3.2 梳棉工序

梳棉工序调整用棉型针布生产,锡林针布型号为P-2035S×0.4,道夫针布型号为N-4030B×0.9,其他工艺配置见表6。

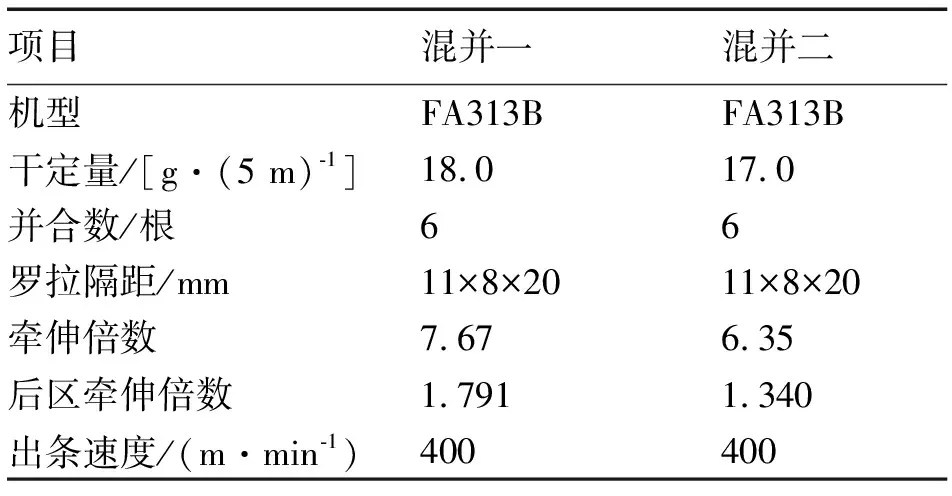

3.2.3.3 并条工序

原料在清梳工序按规定比例混合,通过并条工序两道并合,棉条更均匀。工艺配置见表7。

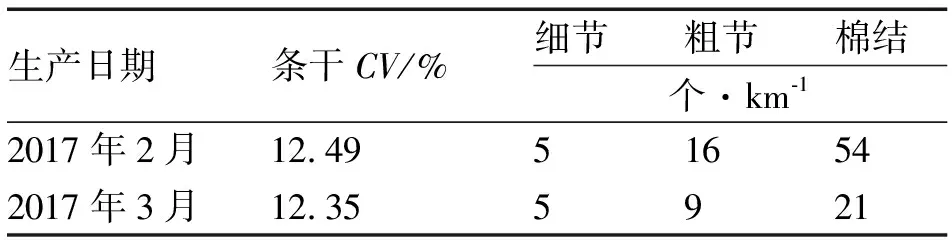

3.2.4 成纱指标

通过方案二生产的竹/涤11.8 tex纱成纱千米棉结大幅下降,达到预期效果,最后确定按方案二工艺生产,其成纱质量指标见表8。

4 结语

4.1梳棉工序中分梳是关键,重点是解决棉结问题,这是细旦纤维的特性所决定的。

表6 梳棉工序工艺配置

生条定量/[g·(5 m)-1]锡林转速/(r·min-1)刺辊转速/(r·min-1)道夫线速/(m·min-1)盖板线速/(m·min-1)锡林—盖板隔距/mm23.03538451002330.20,0.18,0.15,0.15,0.15,0.18

表7 并条工序工艺配置

项目混并一混并二机型FA313BFA313B干定量/[g·(5 m)-1]18.017.0并合数/根66罗拉隔距/mm11×8×2011×8×20牵伸倍数7.676.35后区牵伸倍数1.7911.340出条速度/(m·min-1)400400

表8 竹/涤11.8 tex纱质量指标

生产日期条干CV/%细节粗节棉结个·km-12017年2月12.49516542017年3月12.355921

4.2经过试验生产,棉型梳棉针布对降低竹/涤混纺纱千米棉结效果较为明显,生产中可根据情况试验使用。

4.3纺竹/涤混纺纱过程中要精心组织、安排,工艺和操作上采取有效措施,才能确保成纱质量和混纺质量的稳定。

4.4竹/涤混纺对温湿度要求高,必须严格控制,否则生活难做,不仅造成浪费而且会产生大量纱疵。

——具有历史感的工具