C/C复合材料预制体缝合装置锁扣机构研制

宋宗建,董九志,陈云军,王书舟

(天津工业大学 a.天津市现代机电装备技术重点实验室;b.电工电能新技术天津市重点实验室:天津 300387)

0 引言

复合材料缝合技术,是针对传统预制体成型方法不足而开发的一种全新技术,通过缝合使复合材料在垂直于铺层平面方向得到增强,从而提高材料层间损伤容限[1-2]。该技术起源于20世纪70年代,80年代时美国人L.A.Mingenery等在环氧树脂/碳纤维体系固化前将碳纤维缝入层合板的厚度方向起承力作用,显著提高了层间强度,之后缝合技术得到了各国的重视和研究[3]。近年来,我国北京航空制造工程研究所已在缝合复合材料计算机模拟仿真、复杂构件预制体成型等方面取得了突破性进展[4-5],相应的缝合设备迅猛发展,从最原始的工业缝纫机发展到由计算机控制的大型缝合设备[6]。

锁扣机构用钩针是单线链式缝合装置的关键件,其作用是钩取由引线针送至缝料底部的纱线线环并与上一线环形成环环相套的锁扣线迹,其钩取功能直接关系到缝合装置是否研制成型。传统的链式锁扣装置采用旋转线钩,在锁扣过程中纱线线环始终被线钩钩取,纱线与线钩的摩擦强度很大,极易导致纱线产生损伤甚至折断,严重影响缝合质量和缝合效率、甚至导致失败。

1 碳纤维缝合装置锁扣机构设计

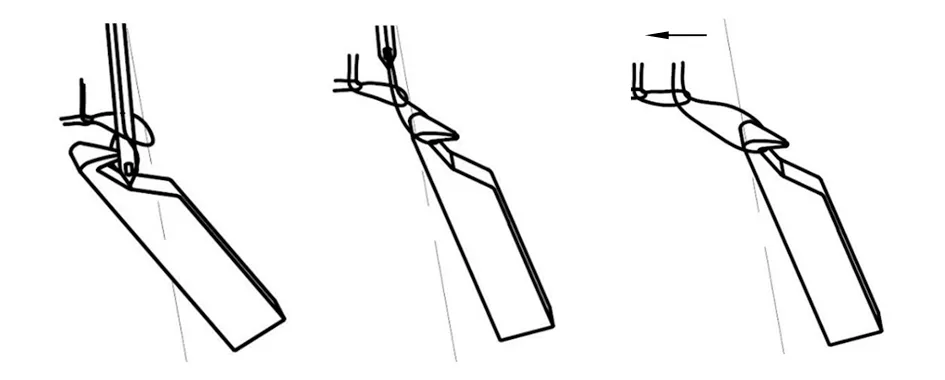

在C/C复合材料预制体缝合装置设计中,为使缝合装置适用于碳纤维纱线,同时确保形成链式线迹的套三角动作可靠实现,缝合装置锁扣机构钩针应按照特定的工作运动要求、即小幅度摆动又移动,以使钩针尖在空间形成所需的运动轨迹。为满足此要求,设计出锁扣机构钩针与引线针配合形成链式线迹过程,如图1所示。

a) b) c)

d) e) f)

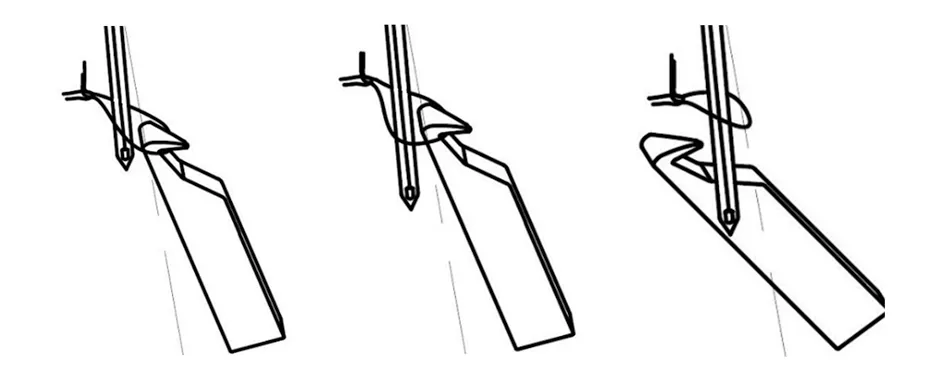

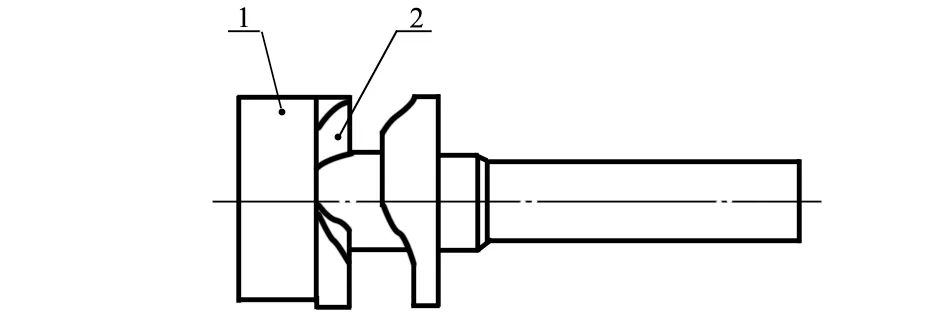

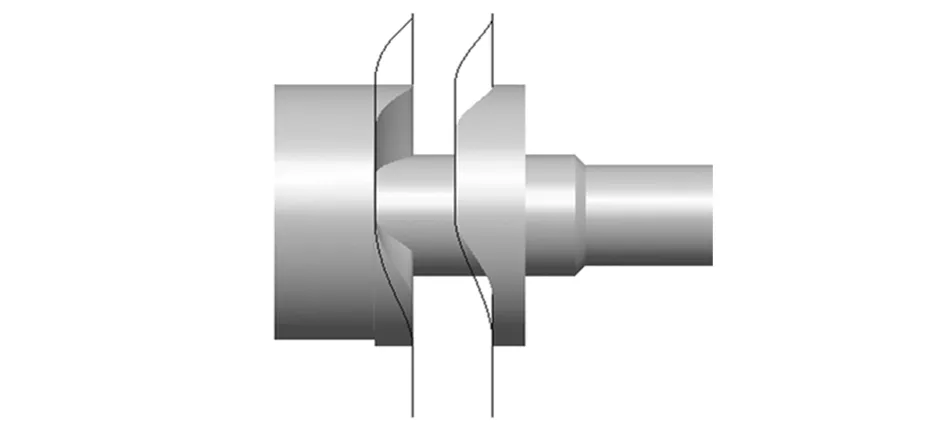

锁扣机构钩针的摆动和移动运动分别由盘形凸轮和圆柱形凸轮控制,其结构如图2所示。而两个凸轮的从动件为锁扣机构的钩针,安装在能由两个凸轮同时控制摆动和移动的安装架上,其结构如图3所示。同时,在主轴凸轮的廓线设计时,为满足钩针尖运动轨迹要求,需要对钩针摆动和移动的轨迹进行循环优选设计。

1—盘形凸轮;2—圆柱形凸轮。图2 锁扣机构主轴凸轮

1—钩针安装架;2—钩针。图3 凸轮从动件(钩针)结构

2 锁扣机构钩针运动规律设计

2.1 钩针运动规律规划

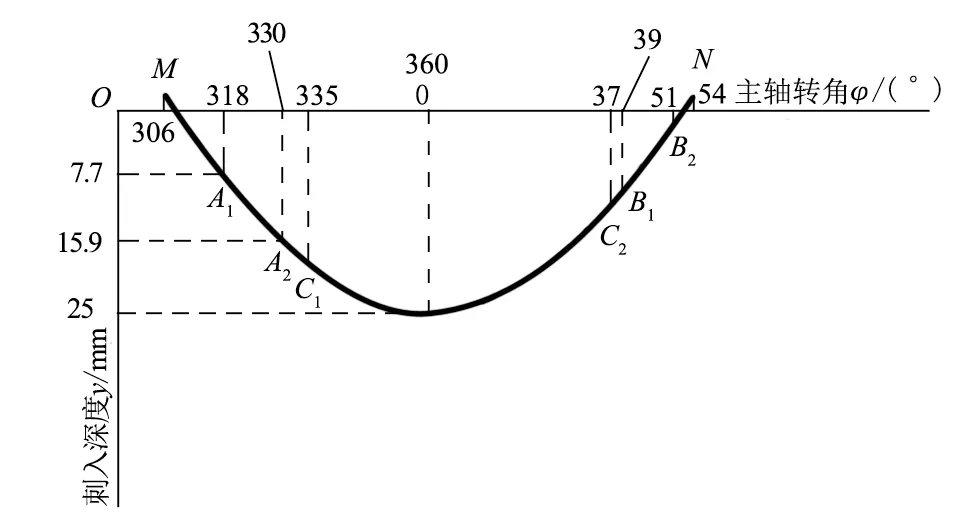

根据钩针锁扣动作设计,结合缝合装置引线机构运动,设计出钩针的运动规律,如图4所示。

图4 钩针运动规律

图4中横坐标为引纱机构主轴转角,纵坐标为引线针针尖刺入碳布底面深度。M,N点为凸轮轴起止转动点;从A1点钩针开始移动,见图1e),到A2点钩针停止移动;从C1点钩针开始摆动,见图1f),到C2点钩针停止摆动;从B1点钩针开始往回移动,见图1b),到B2点钩针停止移动。

2.2 钩针移动规律

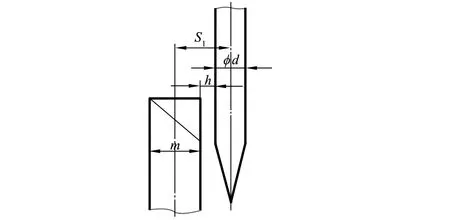

在确定钩针移动规律前,首先应确定钩针最大移动距离,如图5所示,钩针最大移动距离S1为:

S1=m/2+h+d/2

(1)

式(1)中,设钩针厚度m为4 mm,机针直径d为2.5 mm,钩针与机针最大间隙h为0.55 mm,计算得S1=3.8 mm。

图5 钩针移动距离

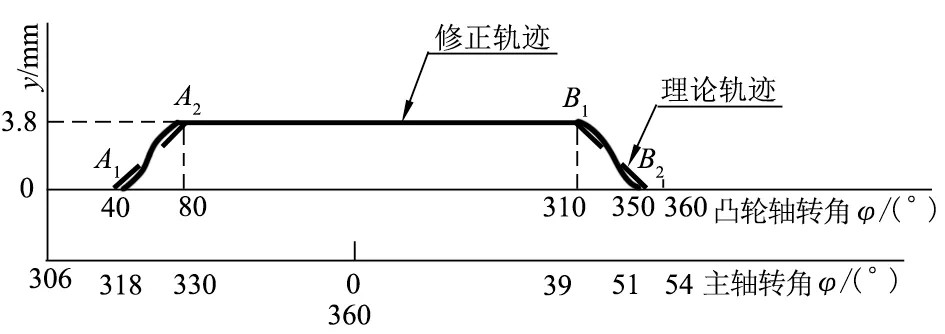

结合前述对于钩针运动规律的规划,由钩针最大移动距离可得钩针移动规律,如图6所示。

图6 钩针移动规律

A1-A2及B1-B2段运动曲线方程分别为:

yA1A2=-(1.9/π)sin[9(φ-2π/9)]+

(17.1/π)(φ-2π/9)

(2)

yB1B2=(1.9/π)sin[9(φ-35π/18)]-

(17.1/π)(φ-35π/18)

(3)

式(2)、(3)中,φ为凸轮轴转角/rad。

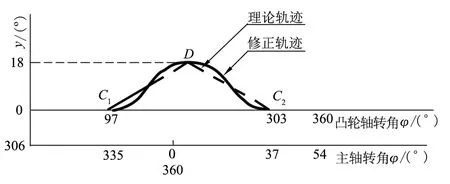

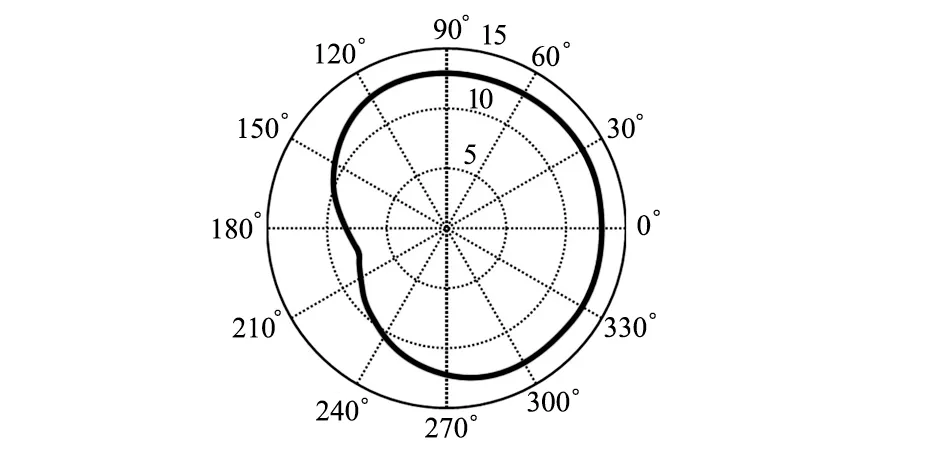

2.3 钩针摆动规律

根据钩针锁扣动作设计,钩针顺时针摆动到最右端后,向前移动时钩针应不与引线针发生干涉,见图1b)、图1d);钩针逆时针摆动到最左端时,线环应能顺利从钩针上脱离,见图1f),并且线环脱离后钩针能顺利钩取下一个线环,见图1a),结合引线针直径及钩针安装架结构尺寸,可得钩针摆角S2应大于13°,取S2=18°,进而得到钩针摆动规律,见图7(摆角逆时针为正)。

图7 钩针摆动规律

yC1C2=-9cos[180/103(φ-97π/180)]+9

(4)

式(4)中,φ为凸轮轴转角/rad。

3 凸轮轮廓线设计

3.1 钩针移动凸轮设计

在直角坐标系中展开圆柱形凸轮理论廓线为:

(5)

式(5)中:

Rb——圆柱形凸轮最小外圆柱半径/mm;

φ——凸轮轴转角/rad;

S——钩针移动动程/mm。

则,圆柱形凸轮展开的实际轮廓坐标为:

(6)

式(6)中:

Rr——滚子半径/mm,取Rr=4 mm;

λ——凸轮轮廓类型系数,对于主廓线λ=1,对于副廓线,λ=-1;

α——压力角/rad。

将相关参数代入式(6)中,利用Pro/E参数化建模功能可得到钩针移动凸轮的实际廓线及三维模型,如图8所示。

图8 移动凸轮实际廓线及三维模型

3.2 钩针摆动凸轮设计

钩针摆动凸轮机构,如图9所示。

图9 摆动凸轮机构

图9中βb,ψb为起始位置时(即凸轮轴转角为0°时)的角度,计算公式为:

(7)

(8)

式(7)、(8)中,Rb为凸轮基圆半径/mm。则,摆动凸轮的理论廓线为:

(9)

式(9)中:

η——相对位置符号系数;

φ——凸轮轴转角/rad;

ψ——钩针摆角/rad。

摆动凸轮实际廓线为:

(10)

式(10)中:

Rr——滚子半径/mm;

λ——凸轮轮廓类型系数;

α——压力角/rad。

摆动从动件许用压力角α为35°~45°,取45°;取Rb为5 mm,步长为0.5 mm,利用Matlab软件进行迭代计算,得到满足压力角小于许用压力角的最小基圆半径Rb,min为14.5 mm,取17 mm。根据以上参数,绘制出摆动凸轮实际轮廓线,如图10所示。

图10 摆动凸轮实际廓线

4 试验验证

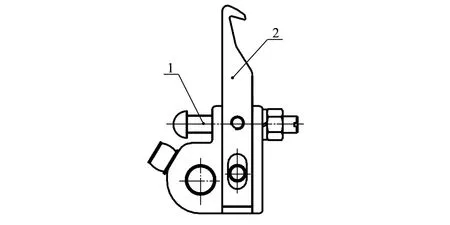

锁扣装置主动件为凸轮轴,因其受力不大,故对电机扭矩要求较低,仅需要实现精确控制即可,故选用型号为57BYGH56-401A型步进电机驱动锁扣装置凸轮轴。锁扣机构整体实物装配图见图11。

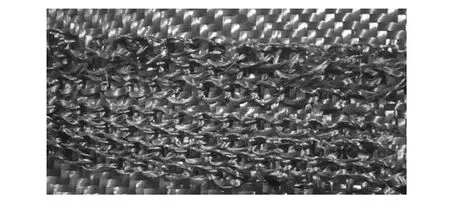

为了验证缝合装置锁扣机构功能的可行性,将装配完成的锁扣机构安装在碳布缝合装置上进行缝合锁扣工作,缝合锁扣效果如图12所示。经试验验证,锁扣机构与缝合装置引线机构配合性好,能够实现碳纤维纱线自动化缝合锁扣工作。

图11 锁扣装置实物

图12 缝合锁扣效果

5 结语

针对C/C复合材料预制体缝合装置碳纤维纱线单线链式锁扣的实际需求,结合自主研制的缝合装置,设计出专用的钩针锁扣机构。该机构通过同一旋转主轴上的两凸轮分别控制钩针小范围摆动和移动,完成链式缝合锁扣,控制精度高,工作可靠,结构紧凑,大大减小了碳纤维缝线的摩擦长度,确保缝线不损伤,并配合缝合装置进行C/C复合材料预制体缝合锁扣试验验证,表明其原理可行、工作可靠。

——评《钩针编织基础》