深基坑开挖对临近运营铁路的变形影响

詹 涛,胡长明,钱伟丰,蒋鑫驰

(1. 南昌轨道交通集团有限公司,江西 南昌 330038; 2. 西安建筑科技大学 土木工程学院,陕西 西安 710055; 3. 南昌工学院 建筑工程学院,江西 南昌 330108)

0 引 言

由于城市轨道交通的迅速发展以及地下空间开发利用的需要,地铁施工中常常会出现大量深基坑工程[1-4]。当一些深基坑工程临近既有线,基坑的开挖会引起列车轨道沉降,影响行车安全,而列车和路基在基坑一侧形成的偏压也会导致基坑变形模式发生改变。

目前,部分学者已从不同角度对临近铁路的偏压基坑进行了研究:石钰锋等[5]对临近铁路偏压基坑连续墙水平位移及内力进行实测,研究了基坑围护结构位移和内力特征,对围护结构稳定性做出评价;张新东[6]深入研究了临近铁路的深基坑围护结构在施工过程中的安全性及对周边环境的影响规律;李明广等[7]通过分层分块模拟基坑的开挖顺序,分析了深基坑开挖与临近铁路荷载的相互影响,揭示了临近铁路深基坑开挖的变形特点;王培鑫等[8]基于现场实测数据,选用双液注浆方法控制地表与路基沉降,减少后续开挖施工对路基的影响。

以上文献均研究了临近铁路基坑的变形、受力特征以及对周边环境的影响,缺乏对临近铁路变形的控制措施研究。此外,目前国内也缺少对临近铁路基坑设计与施工的相关规范。笔者以南昌地铁3号线上沙沟站为背景,通过现场实测和数值模拟的方法,分析了深基坑开挖对临近铁路的影响,提出相应的控制措施,为今后类似工程提供经验和借鉴。

1 工程概况

1.1 临近基坑专线概况

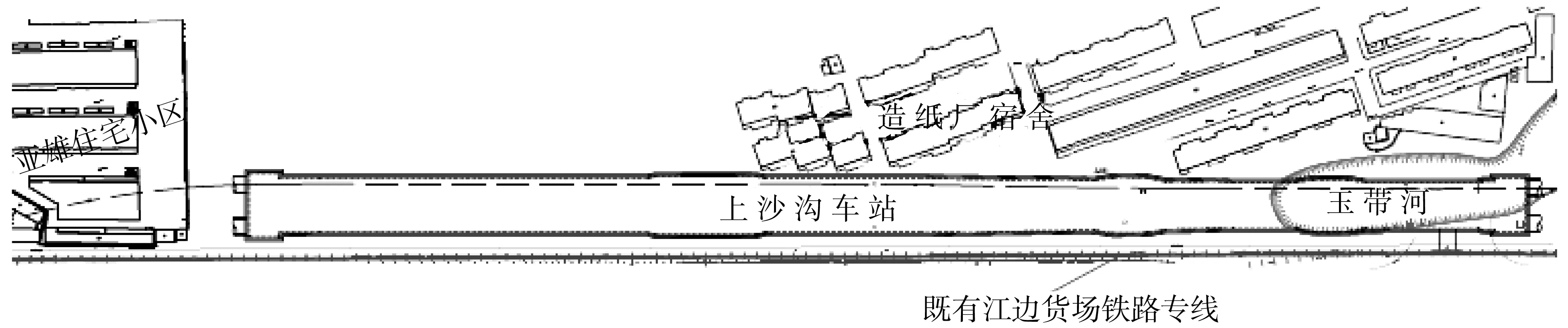

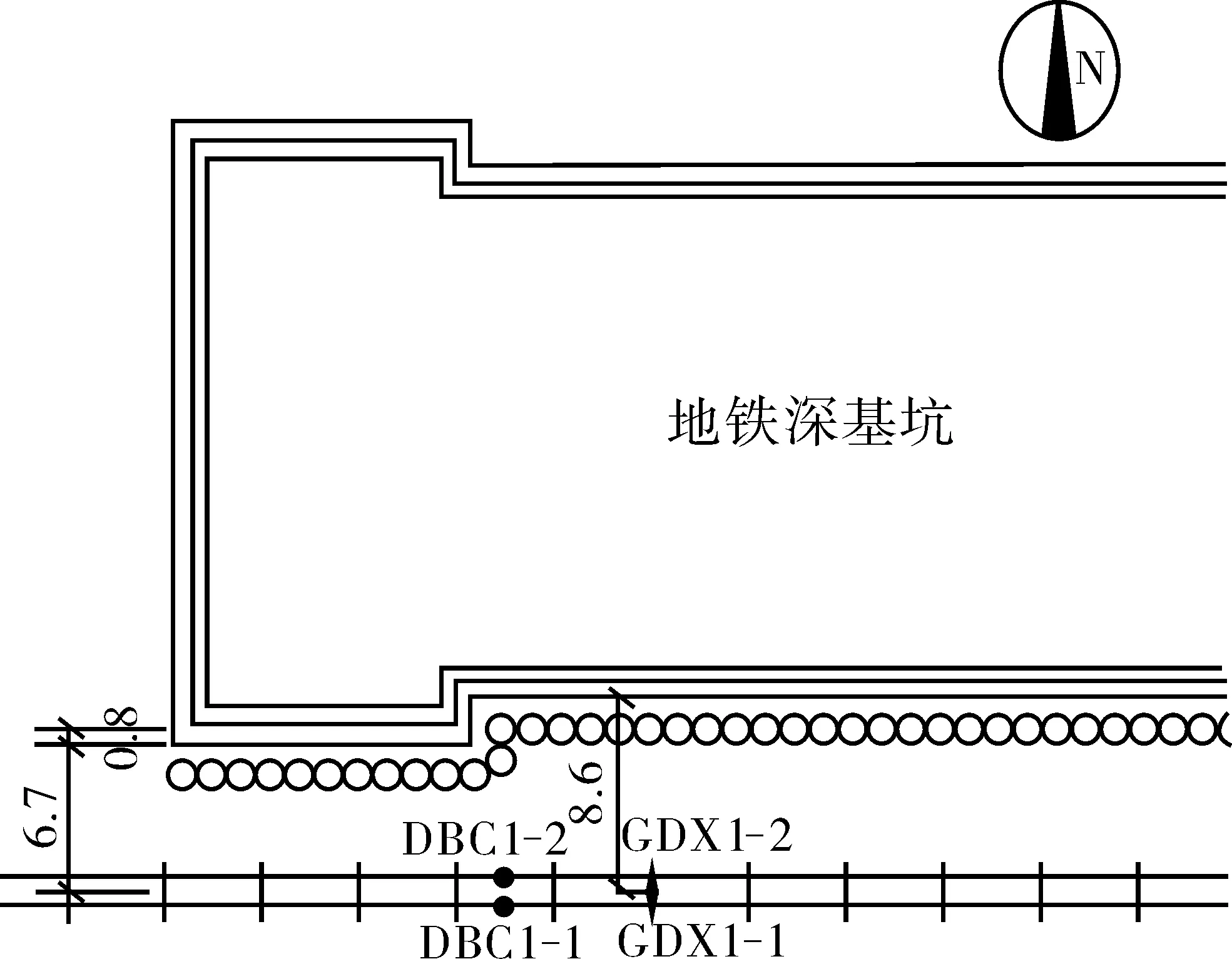

项目施工现场位于南昌市二七北路江边客车存放场走行线和粮食专用线以北,车站总长度为511.614 m,基坑开挖深度为16.74 m,东西端头宽为26.60 m,标准段宽为22.70 m。标准段中有扩大部分,从西至东宽度依次为24.10、23.12、23.80 m。上沙沟车站为3号线和4号线换乘车站,其中3号线车站位于二七北路北侧,车站沿东西向埋设。车站周边环境复杂,主要有:江边客车存放场走行线和粮食专用线、江西造纸厂宿舍及玉带河。车站南侧围护结构外边与江边客车存放场走行线中心线距离约6.4~8.6 m。

既有线为有缝线路,轨道结构型式为有孔钢轨,木枕,一级碎石道床。其主要功能包括南昌站车辆取送、交递等作业,以及车站调度员阶段计划指定的作业。每日车辆取送作为一次作业,作业次数为6~8次,高峰时期为10次,车辆作业限速为30 km/h,线路未设置接触网。临近既有线区域的基坑平面如图1。

图1 上沙沟站基坑场地平面布置Fig. 1 Plane layout of the foundation pit of Shangshagou station

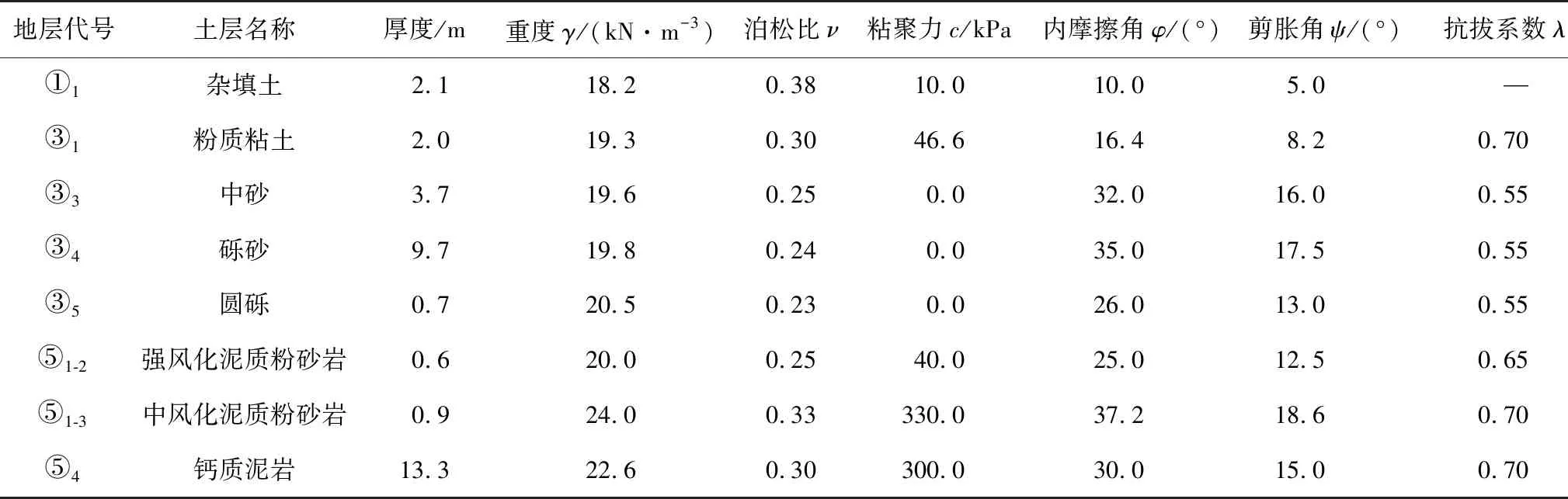

1.2 工程地质条件

根据钻探揭露,拟建场地第四系地层厚度为16.80~21.50 m。成因类型以河流冲积为主,沉积物粗细韵律变化明显,具有典型的二元结构。地层岩性都具有下部粗(以砾砂层、中砂为主)、上部细(以粘性土为主)的韵律变化特点。土层参数见表1。

表1 不同土层主要物理力学参数Table 1 Main physical and mechanical parameters of different soil layers

1.3 基坑支护设计参数

车站围护结构采用800 mm厚地下连续墙结合内支撑支护形式。其中内支撑分别采用钢筋混凝土支撑和钢管支撑。标准段自上而下设置3道横撑:第1道支撑为800 mm×1 000 mm钢筋混凝土支撑,支撑水平间距为9 m;第2道支撑采用Φ800、t=16 mm钢管支撑,水平间距为3 m;第3道支撑采用Φ609、t=16 mm钢管支撑,水平间距为3.0 m。第1道横撑与第2道间距为6.25 m,第2道横撑与第3道间距为5.2 m。在东西端头四角自上而下各设置3道角撑:第1道角撑为800 mm×1 000 mm钢筋混凝土角撑;第2道角撑采用Φ800、t=16 mm钢管角撑;第3道角撑采用Φ609、t=16 mm钢管角撑。角撑与基坑边夹角为45°。混凝土角撑沿基坑边水平距离为5.0 m,共设置两道;钢管角撑沿基坑边水平距离为2.5 m,共设置4道。车站采用明挖顺筑法施工,连续墙及混凝土横撑均采用C30混凝土。基坑标准段构剖面如图2。

图2 基坑围护结构剖面(单位:m)Fig. 2 Profile of maintenance structure of foundation pit

2 基坑开挖数值模拟

2.1 模型建立与基本假定

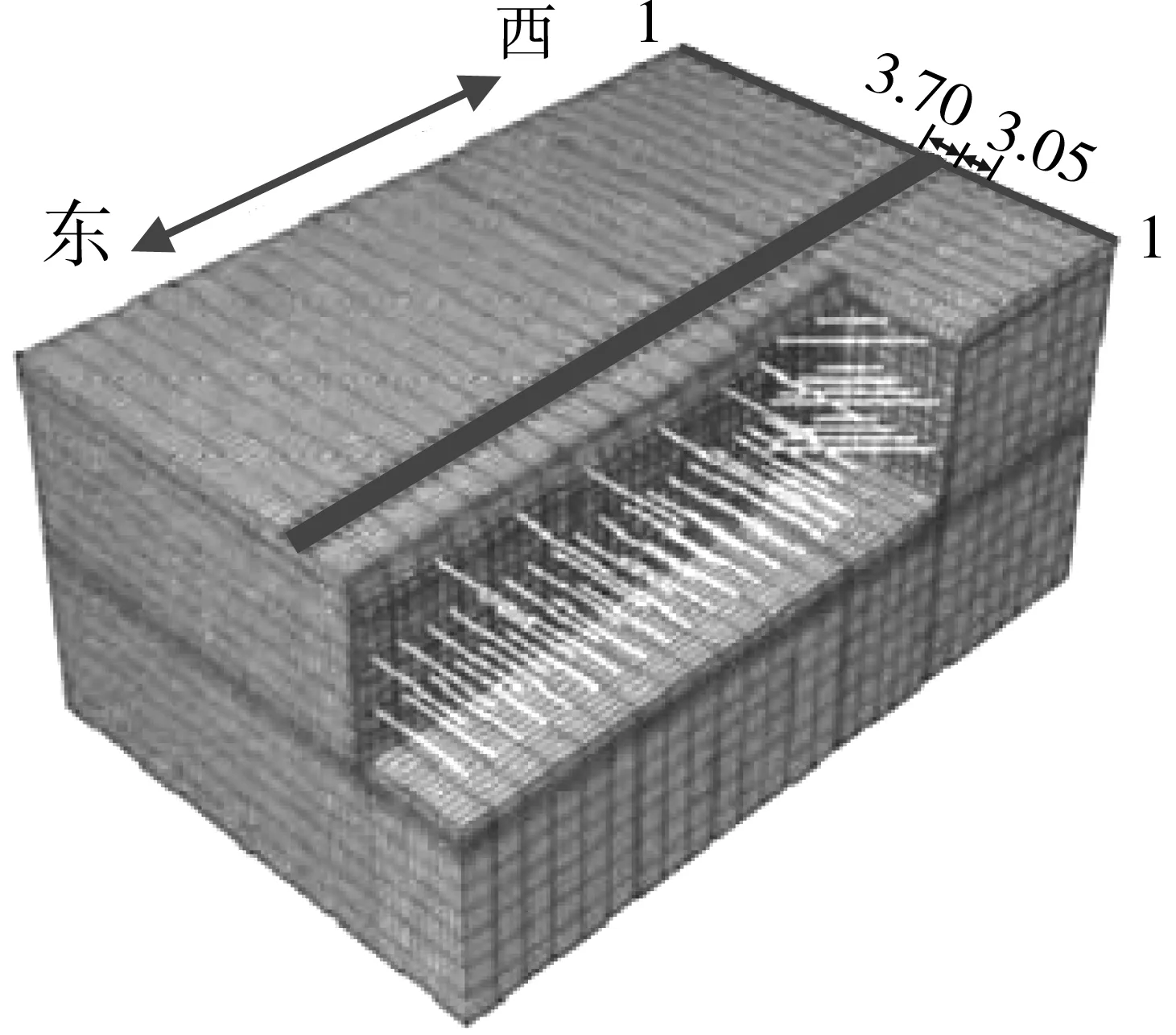

采用有限元分析软件ABAQUS对基坑工程的开挖进行全过程模拟。在建立三维有限元模型时,根据工程经验及有限元计算精度的要求(基坑开挖影响宽度的选取约为开挖深度的3~5倍),将模型尺寸定为90 m×60 m×40 m。模型采用位移边界条件限制了底部3个方向上的位移,各立面限制其相应水平方向位移,即平行于X轴的面限制其Y方向位移,平行于Y轴的面限制其X方向位移。另外,考虑部分参数对模拟计算结果影响较小的情况,在建模时做如下假定:

1)假定土体为均质且各向同性的弹塑性体, 围护结构和横撑为理想的弹性体。

2)连续墙与横撑两种单元之间采用刚性联接。

3)开挖之前围护结构施工引起的土体变位应力和性状的改变不予考虑,同样也不考虑连续墙与土体之间可能发生的滑动。

2.2 工况设置与模型参数

首先对基坑模型进行地应力平衡,再模拟开挖过程。将基坑开挖施工设置为5个不同的工况,运用ABAQUS中的单元生死功能,移除相应的土体单元和添加相应的支护结构单元,施工工况如表2。

表2 基坑开挖施工工况Table 2 Construction conditions of deep excavation

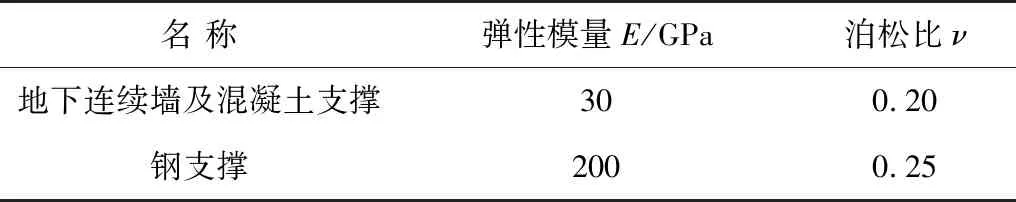

模型涉及两种基本单元。土体和连续墙采用C3D8R三维八节点实体单元,混凝土支撑和钢支撑采用B31三维一阶梁单元。在有限元计算中,由于塑形模型参数不易选取,且此基坑在施工中无较大集中应力,因此,土体考虑以Mohr-Coulomb为屈服准则的理想弹塑性模型,而内支撑和连续墙则考虑为线弹性模型。计算模型中实体单元总数为31 996个,单元节点为38 674个。重要材料物理力学参数如表3,土体模型参数的选取如表1。

表3 材料物理力学参数Table 3 Physical and mechanical parameters of materials

2.3 既有线的模拟

石钰锋[9]认为:铁轨附近动荷载在地层中衰减较快,3~5 m深处动荷载能够衰减到90%以上。列车作业限速为30 km/h,为了模拟铁路真实环境,并结合本工程特点,列车荷载可简化为静荷载:以离基坑标准段外边缘6.75 m位置为中心线布置一道均布荷载,荷载作用宽为3.7 m,作用大小为59.7 kPa,以此来模拟临近基坑的既有专线。基坑有限元模型如图3。

图3 基坑整体有限元模型(单位:m)Fig. 3 Integral finite element model of foundation pit

3 铁路变形计算结果分析

3.1 铁路轨道变形控制指标

由于基坑在铁路附近开挖,因此,基坑工程的施工必须严格控制铁路变形,确保铁路的正常、安全运营。本次模拟分析的既有线列车属于经常保养的铁路轨道,根据《铁路线路维修规则》(铁运〔2006〕146号)要求,并参照国内相同工程类比经验及相关规范,在基坑开挖时,需将轨道轨距偏差控制在-4~7 mm区间内,轨道水平差异沉降偏差控制在-6~6 mm区间内。

3.2 铁路轨道变形分析

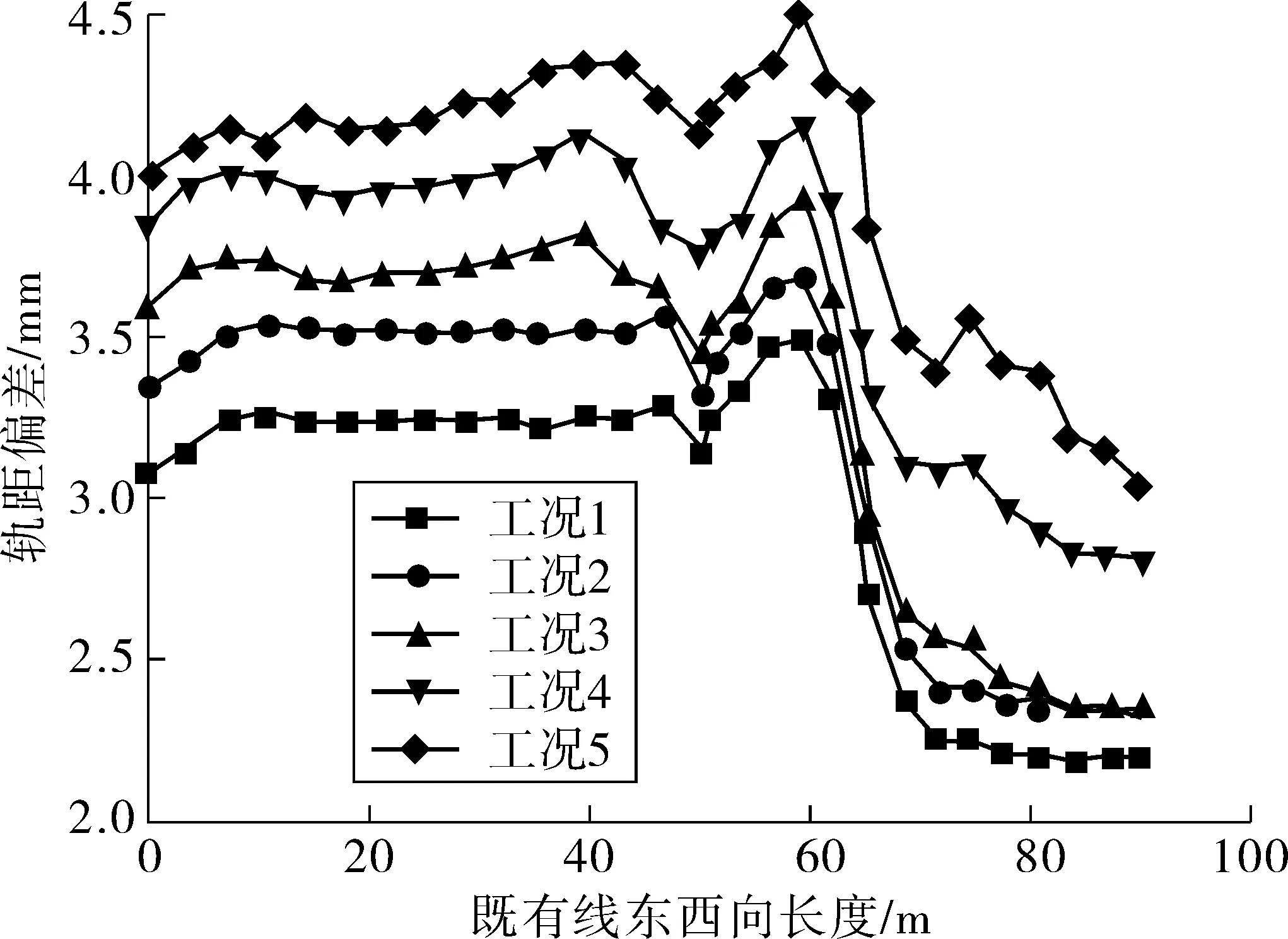

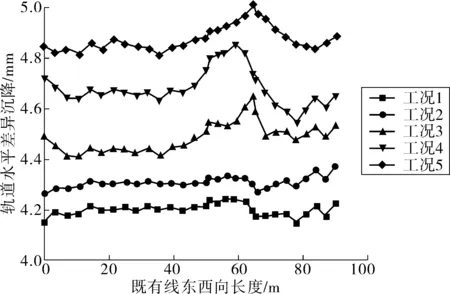

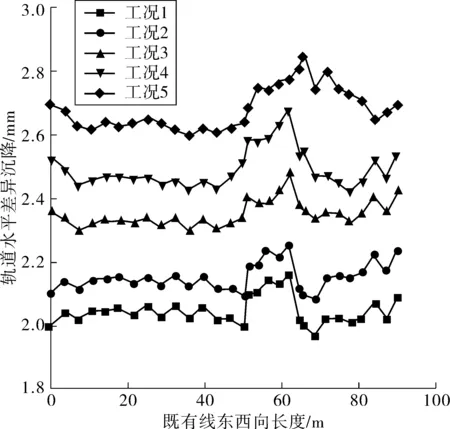

图4为模拟基坑开挖5种不同工况下轨距偏差变化曲线,其中,0 m位置为图3中剖面1-1位置。由图4可知:轨距偏差随着基坑开挖深度的增大而增大;工况1~工况5的轨距偏差增大速率逐渐减小,这是因为连续墙和横撑的设置很好地限制了基坑周边土体的相对运动;基坑开挖至坑底时,轨距偏差变化最大。图5为5种不同工况下轨道水平差异沉降变化曲线。由图5可知,轨道水平差异沉降随着基坑开挖深度的增大而增大,在各个工况下,其数值沿既有线东西长度方向的变化速率比轨距偏差小。地下连续墙的变形在阴角和阳角处均存在明显的空间效应[10]。针对支护结构进行分析,发现在基坑西端头阴角处,短边地下连续墙、斜撑以及横撑共同作用形成约束,限制了周边土体扰动。由图4、图5可知,轨距偏差与轨道水平差异沉降均在60 m左右处出现峰值,此处正是基坑阳角的所在位置,因距离阴角较远,阳角处可近似看作只有横撑限制土体扰动,因此,系统刚度较小,空间效应更加明显。

图4 轨距偏差变化曲线Fig. 4 Variation curve of the gauge deviation

图5 轨道水平差异沉降变化曲线Fig. 5 Variation curve of rail horizontal differential settlement

通过上述分析可以发现,基坑施工过程中,虽然轨道轨距偏差、轨道水平差异沉降最大值分别为4.5、5 mm,均分别未达到报警值7、6 mm,但是在现场实际施工中难免会对基坑周边土体产生过度扰动。为避免实际施工对铁路轨道产生过大影响,有必要对现有铁路进行加固。

4 铁路变形控制措施

4.1 铁路加固施工方案

为了有效控制铁路轨道变形,确保铁路运行安全,车站基坑开挖之前,在围护结构与铁路中间设置一排Φ800钻孔灌注桩,对铁路进行隔离加固,较大的隔离刚度可有效限制土体横向移动。施工中钻孔灌注桩进入中风化泥质粉砂岩深度为0.5 m,成孔深度为21.467 m,有效桩长为20.667 m。桩间采用Φ600@450的旋喷止水桩,止水桩桩长等长于钻孔灌注桩。主体围护桩采取分批跳孔间隔法施做钻孔灌注桩。钻孔灌注桩与旋喷止水桩具体布设位置如图6。

图6 钻孔灌注桩与旋喷止水桩布置(单位:mm)Fig. 6 Layout of drilling piles, sealing up piles with jet grouting

4.2 铁路加固效果分析

由于实际工程中桩的数量较多,根据抗弯刚度等效的原则,在计算中将其等效为地下连续墙进行分析。计算所得墙厚为0.6 m,计算方法如式(1):

(1)

式中:h为墙厚,m;D为桩径,m;d为桩心距,m。

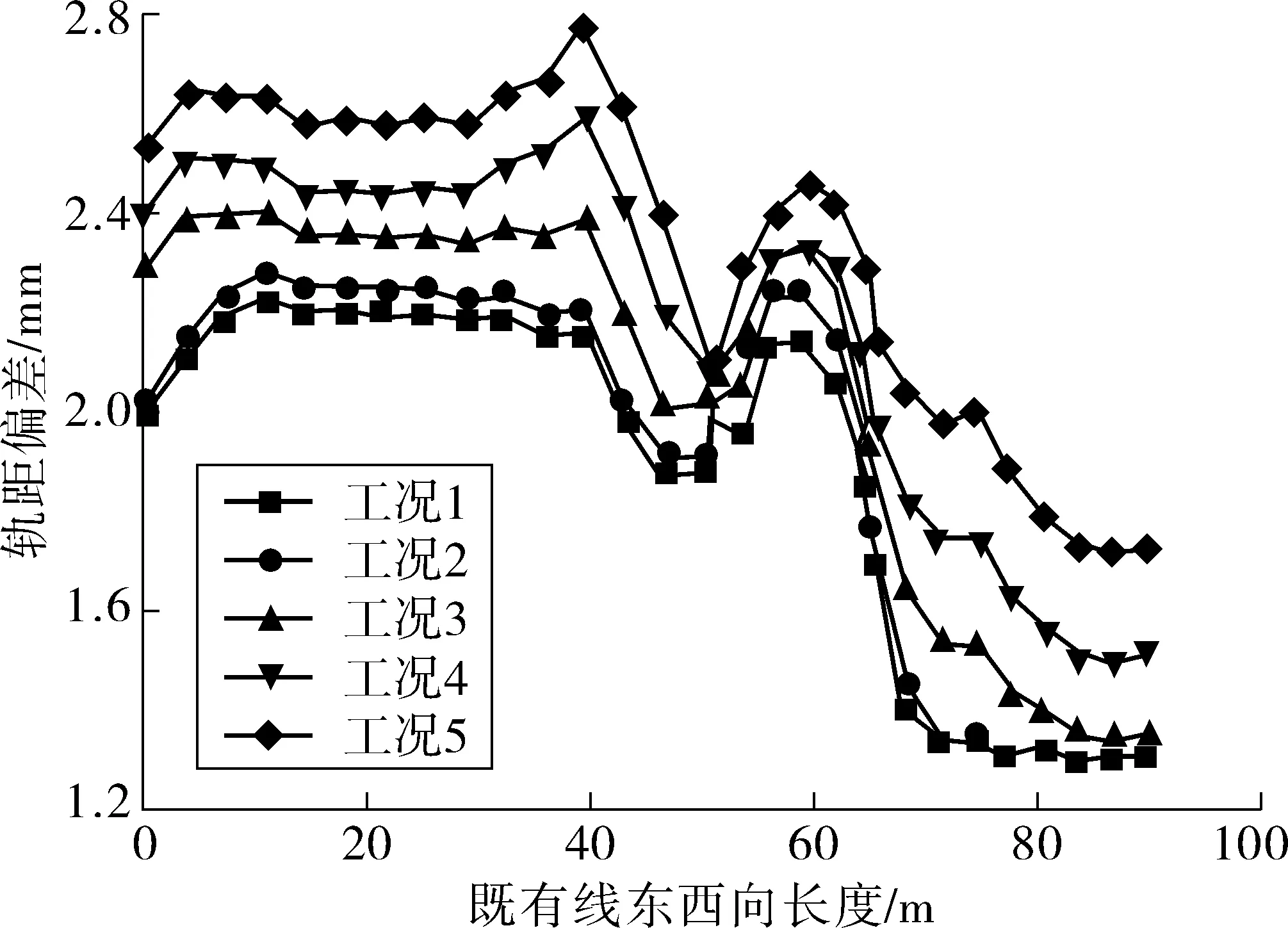

运用ABAQUS有限元软件对隔离加固后的临近铁路基坑进行开挖施工模拟,采用C3D8R三维八节点实体单元模拟隔离结构。 图7、图8分别为隔离加固后轨距偏差、轨道水平差异沉降变化曲线。由图7、图8可知,轨道最大轨距偏差值为2.8 mm,最大轨道水平差异沉降值为2.86 mm,说明对铁路进行隔离加固后,轨距偏差和轨道水平差异沉降的数值远小于未加固以前,列车行驶更加安全。

图7 加固后轨距偏差变化曲线Fig. 7 Variation curve of the gauge deviation after reinforcement

图8 加固后轨道水平差异沉降变化曲线Fig. 8 Variation curve of rail horizontal differential settlement after reinforcement

由图7可知:轨道轨距偏差随着基坑开挖深度的增大而增大;阴阳角处基坑空间效应明显;基坑阳角处轨距偏差变化较为复杂,沿东西方向呈先减小后增大趋势。笔者认为,隔离结构与地下连续墙形成了一种特殊结构,即无冠梁的双排桩结构。朱庆科[11]认为,双排桩支护结构的前、后排桩在靠近坑角处位移曲线呈现明显的“鼓肚”特征,随着与坑角距离的增大,位移曲线的“鼓肚”特征减弱。双排桩的位移也反映了桩后土体位移,基坑由西向东开挖,在阳角处轨距偏差增大,且出现峰值;然而隔离结构与连续墙之间缺少冠梁连接,不能像常规双排桩一样正常工作,随着开挖的进行,前排桩不能带动后排桩产生自稳能力,导致灌注桩桩顶向铁路一侧移动,此时,轨道轨距偏差逐渐减小;随着基坑继续开挖,隔离结构与连续墙的变形逐渐平稳,轨距偏差又逐渐增大,直至稳定。

由图8可知,经隔离加固后,水平差异沉降值虽然明显减小,但其变化较快,曲线在基坑阳角处空间效应明显。这是由于基坑开挖是一个土体卸载的过程,围护结构后侧的土体随开挖的进行向坑内流动。隔离结构的钻孔灌注桩埋深小于连续墙埋深,墙下土体向坑内流动得更多,而桩下一定范围内的土体却被连续墙遮挡,无法流动,导致灌注桩产生沉降量大于连续墙的沉降。同时,桩土之间存在的摩擦带动近侧土体沉降量增大,因此,隔离加固后的轨道水平差异沉降略大于未加固以前,在基坑坑角处空间效应比较明显的位置处,轨道水平差异沉降范围更大。

总体而言,钻孔灌注桩结合旋喷止水桩形成的隔离结构能有效控制铁路变形,开挖施工时应密切注意基坑空间效应的影响,设置隔离加固结构后,对基空间效应更加复杂,易引起位移突变,尤其是对基坑阳角处位移有显著影响。

5 实测数据与数值模拟对比分析

铁路轨道4个测点的现场平面布置见图6。图6中:GDX1-1、GDX1-2测点为铁路轨道水平位移测点,以向基坑内侧为正,向基坑外侧为负;DBC1-1、DBC1-2测点为铁路轨道沉降测点,以隆起为正,沉降为负。图9为现场实测结果与有限元计算结果的对比。图9(a)~图9(d)分别为4个测点变形量随施工进度的变化曲线。由图9可见,模拟结果与实测数据略有差别,但是二者的总体趋势基本一致。实测结果数据较多且过于离散,而有限元计算结果较为稳定。实测数据与有限元计算结果的误差在0.3 mm范围内,属于正常误差,二者的数据基本吻合,说明在建立有限元模型时所做出的假定、所选用的参数以及对铁路荷载的简化合理可靠,能够较好地模拟现场基坑开挖施工过程。同时,可在此模型的基础上改变参数,研究基坑开挖施工的其它影响因数。

图9 实测结果与有限元计算对比Fig. 9 Comparison between the measured results and the finite element calculation ones

6 结 论

笔者结合工程实例,通过数值模拟方法,研究了基坑开挖施工过程中对临近铁路的变形影响,并对铁路的加固保护效果进行分析,得出以下结论:

1)未对铁路进行隔离加固时,基坑开挖引起的轨道轨距偏差、轨道水平差异沉降最大值分别为4.5、5 mm,虽然未达到报警值,可实际施工中易对周边土体造成过度扰动,影响铁路正常运行。

2)采用钻孔灌注桩结合旋喷止水桩对铁路进行隔离加固,有效减小了铁路变形,加固效果显著。基坑的空间效应在坑角处十分明显,在设置了隔离结构之后,隔离结构与地下连续墙形成了无冠梁的双排桩结构,空间效应更为复杂,在今后实际工程中应引起重视。

3)通过实测数据与模拟结果的对比分析,二者的曲线变化趋势基本一致,且误差范围在正常误差范围内,数据基本吻合。模型建立时所做出的假定、所选用的参数以及对铁路荷载的简化合理可靠,能够较好地模拟基坑开挖过程。