超声振动钢材表面强化技术研究

广州银宝山新汽车零部件有限公司 广州 511434

1 研究背景

在当今工业高速发展的时代,“工业4.0”全面展开,对零件的质量要求也达到了一个新的高度。金属零件质量的优劣和金属材料、加工质量有关。一般情况下,金属材料的失效是由金属表面逐步向金属内部失效,所以若想通过改善金属材料来提高金属零件的质量,就需要根据金属材料的失效方式来进行研究。怎样提高钢材的耐磨性、耐蚀性、抗疲劳性,进而能够得到满足使用要求的钢材,这是我国现阶段面临的难题。我国目前的工业市场中,优质钢材尚处于进口状态。由此可见,对钢材强化方法进行研究,具有十分重要的意义。

传统的钢材表面强化技术主要有表面涂层、表面改性和表面机械强化三种。表面涂层技术能提高钢材的硬度、耐磨性、耐蚀性,但其缺点是涂层易脱落、设备成本高。表面改性技术能提高钢材的耐磨性、疲劳强度、耐蚀性、抗氧化性等,但其缺点是工艺复杂、成本高、污染环境。表面机械强化技术能提高钢材的硬度和疲劳强度,但有过硬化和表面粗糙度差等缺点。

目前,超声振动钢材表面强化技术在国内的研究还比较少,但超声振动钢材表面强化技术相比其它几种传统钢材表面强化技术,强化效果比较理想。超声振动钢材表面强化技术集其它几种传统钢材表面强化技术的优点于一身,唯一的缺点是设备成本较高。当然,超声振动钢材表面强化技术加工操作和加工参数的精确度要求较高。

笔者将超声技术应用于加工钢材表面,对如何提高钢材的表面质量进行研究,分析在加工过程中影响钢材表面粗糙度的参数,运用有限元方法得到受力时钢材表面的应力分布和位移变化情况。

2 超声挤压加工原理

笔者选取超声挤压加工来进行钢材表面强化,提高钢材的表面质量。超声挤压加工能在较大程度上提高钢材表面的硬度和耐磨性,同时减小钢材的表面粗糙度值。

超声挤压加工的原理是,基于机械冷作硬化特性,挤压工具头对钢材表面施加一定频率的振动,进而发生振动接触,同时对挤压工具头设置进给速度,对工件进行加工。

3 有限元分析

3.1 实体建模

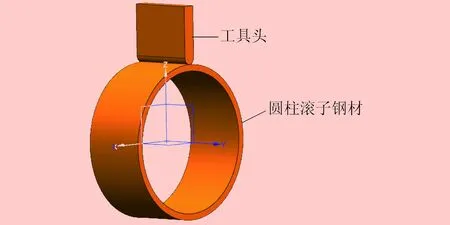

应用Unigraphics软件建立如图1所示实体模型。图1中,下部为厚度5 mm、外半径30 mm、宽25 mm的圆柱滚子钢材,上部为宽5 mm、长20 mm、半圆半径2.5 mm的工具头。

图1 实体模型

图1下部是一个典型的环形钢材,上部工具头的前端是半圆形,因此工具头与钢材的接触区是一条直线,振动区域的振动频率是均衡的。

3.2 有限元建模

创建理想化部件,使用NX Nastran求解器来进行求解,分析类型为结构,采用SOL.106非线性静态全局约束。

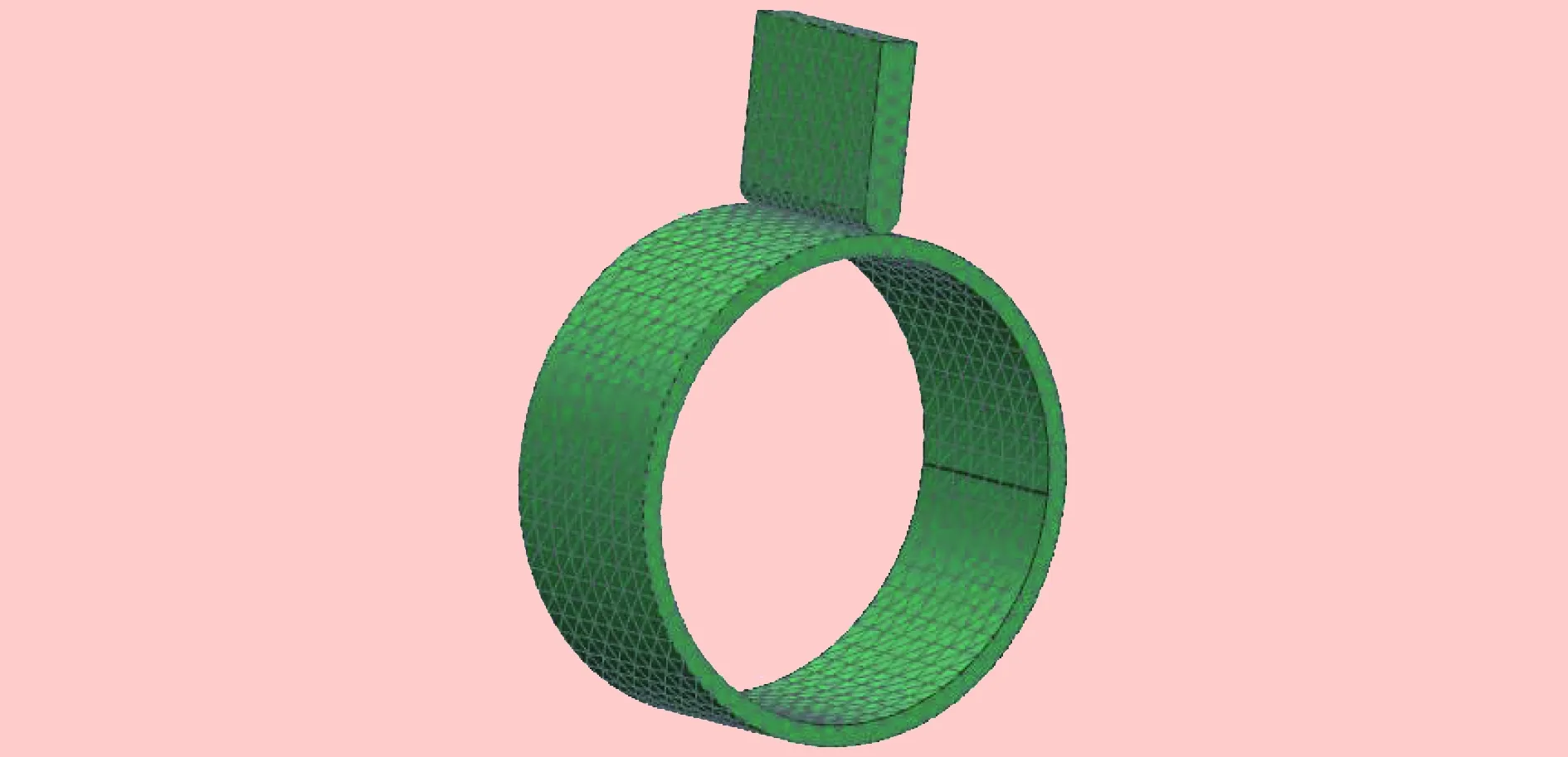

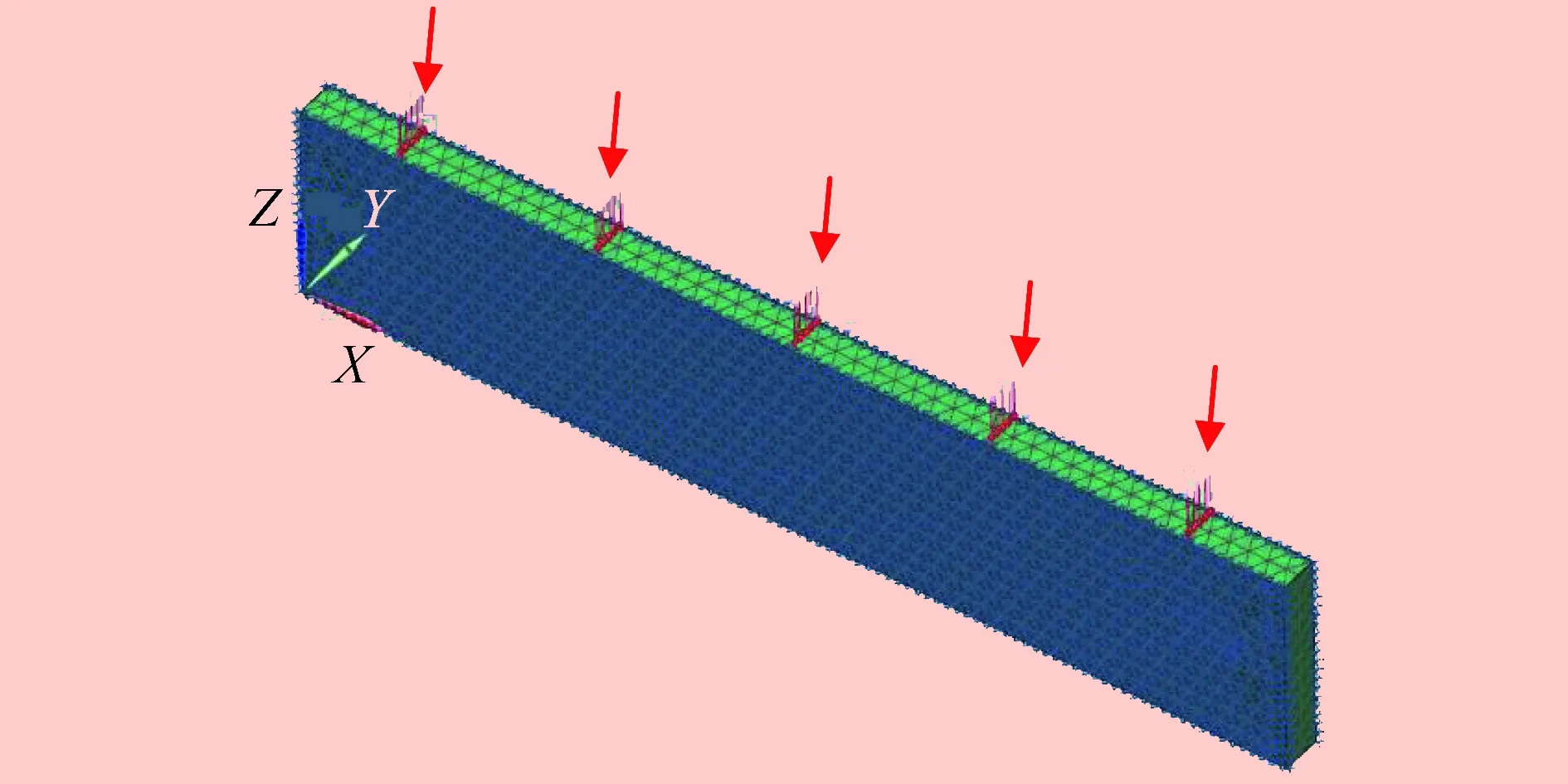

建立有限元模型后,采用八节点六面体线性三维网格单元划分网格,共划分得到9 500个单元。划分网格后有限元模型如图2所示。

图2 划分网格后有限元模型

3.3 选择工作截面

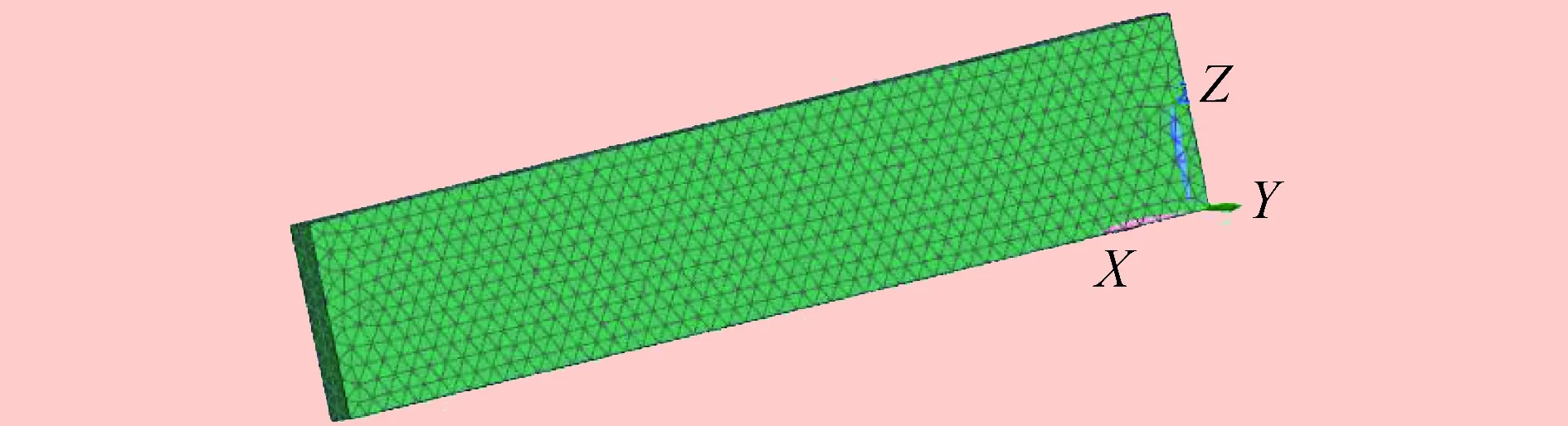

在有限元模型中,选择一小段工作截面模拟钢材的强化结果,如图3所示。

图3 工作截面

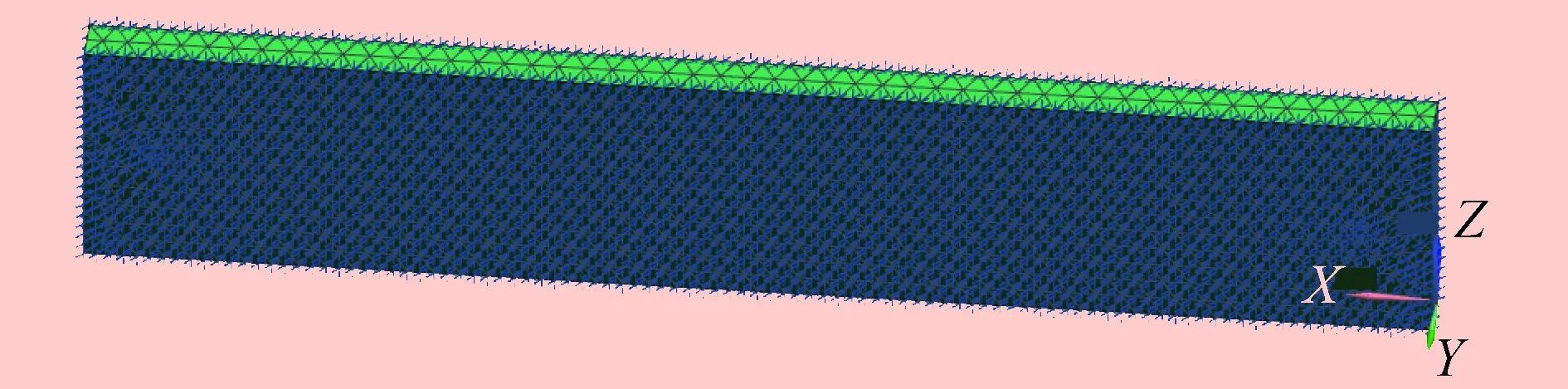

3.4 设置约束

在有限元分析时,如果没有选择合适的接触类型,那么会直接导致无法分析,或者所得到的分析结果会出现极大偏差。在本次有限元分析时,选取一个工作截面,在实际工况中截面两侧是有材料的,具有防止变形的固有性质,因此将约束设置在截面的两侧,如图4所示。

图4 设置约束

3.5 施加载荷

超声挤压加工是在一定数值的压力和挤压速度下进行的,工具头沿纵向施加一定的压力来冲击钢材表面,因此需要对钢材表面施加一定的压力和冲击载荷。工作截面受力如图5所示。

图5 工作截面受力

3.6 分析结果

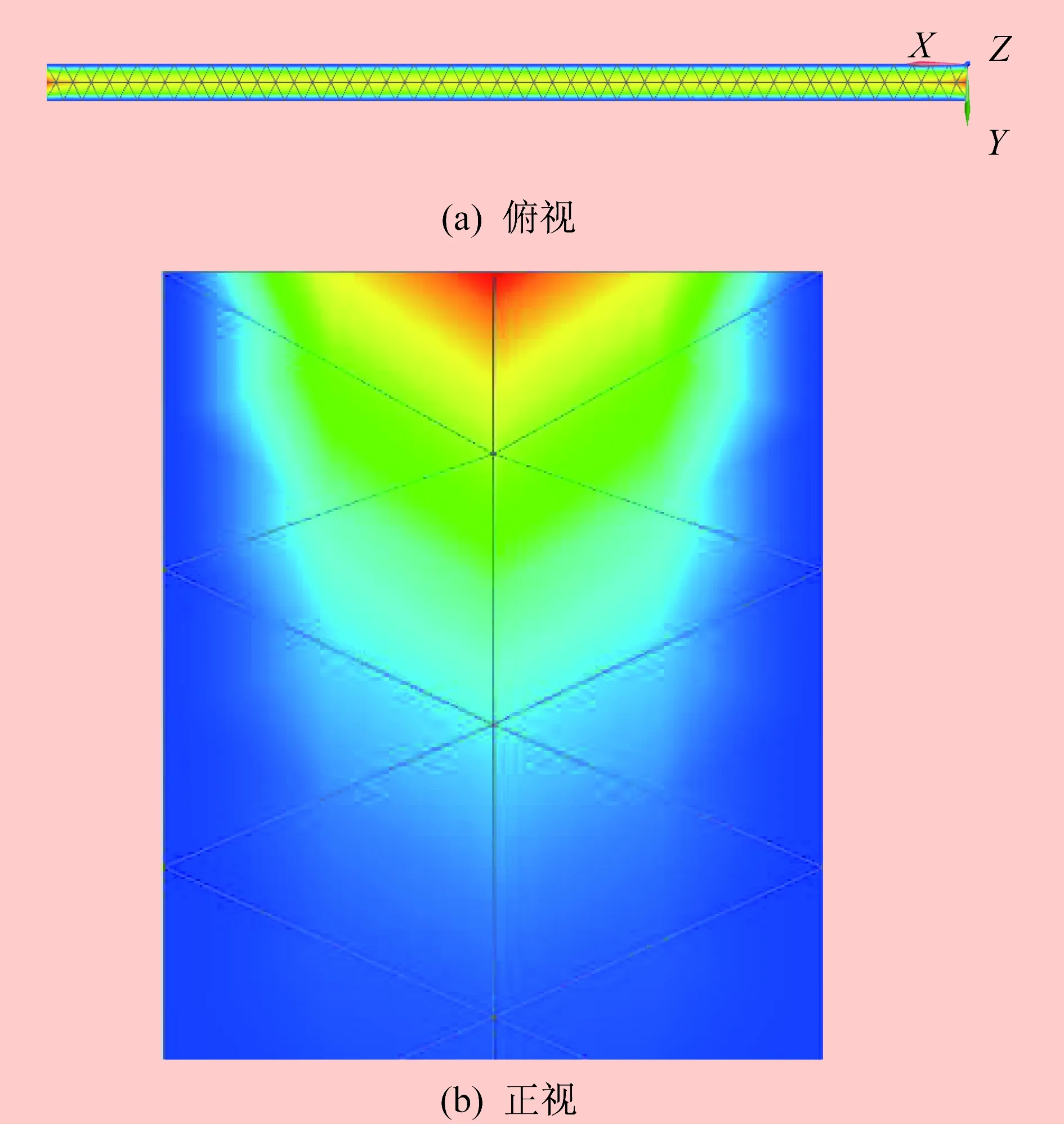

有限元分析结果如图6所示。

图6 有限元分析结果

由图6(a)可以看到,钢材表层是蓝色的,代表结构的变形比较小,结构稳定,有良好的表面质量。

由图6(b)可以看到,红色位置是工具头的加工位置,应力等值线显示应力在逐渐减小,代表钢材表面没有出现应力集中,应用超声振动钢材表面强化技术,钢材表面的加工变形得到改善。

4 结束语

通过研究确认,超声振动钢材表面强化技术可以提高钢材表面的硬度、疲劳强度、耐磨性等。与传统钢材表面强化技术不同,超声振动钢材表面强化技术通过改变钢材表层的内部金属晶体结构来实现表面强化,解决了传统钢材表面硬化中硬度与加工表面质量不能同时提高的问题。

由于加工工具能够循环利用,因此超声振动表面强化技术在量产时可以实现全自动化生产,进而实现智能生产,符合“工业4.0”的理念。