金属粉末压坯烧结过程的内耗研究*

郝刚领 许巧平 李先雨 王伟国

(延安大学物理与电子信息学院,延安 716000)

1 引 言

烧结是粉末或粉末压坯,在适当的温度和气氛条件下加热所发生的现象或过程,是粉末冶金生产过程中的最后一道工序,对最终产品的性能起着决定性作用.探索和理解烧结过程,才能更好地选择烧结工序.粉末烧结尤其是单元系粉末烧结存在最低的起始烧结温度,即烧结体的某种物理或化学性质出现明显的变化.许提以发生显著致密化的最低塔曼温度指数α(烧结的绝对温度与材料熔点之比)代表烧结起始温度,但以另外的性能作为标准,则烧结的起始温度改变[1].金斯通-许提测定了金属压坯在不同温度下烧结后的性能,发现在密度基本不增加的范围内,抗拉强度、特别是电导率有明显的变化[2].电导率反映颗粒间的接触在低温烧结阶段十分敏感,是判断烧结温度和起始温度的标志.用热膨胀仪来研究和测定烧结体的收缩也是一种有效的方法.达维尔用测定金属锟对金属丝在不同温度时的咬入性来判断烧结的起始温度,但比金属的再结晶温度稍高一些[3].显然,采用不同的性能标准难以获得一致的烧结起始温度.

为了研究金属粉末压坯烧结过程中结构组织的演变,各种技术手段不断被提出和采纳.Krause等[4]采用正电子湮灭来研究金属粉末铜和镍的烧结过程.Hübner等[5]采用透射电子显微镜观测研究了铜粉无压烧结过程中的结构变化.Wakai和Nikolic[6]通过考察金属压坯烧结过程中晶界对剪切黏性与黏性泊松比的影响来探索材料结构的变化.这些技术手段首先通过对金属粉末压坯或者松散的金属粉体进行热处理,然后再对材料进行静态的观察或性能测试.这些方法在一定程度上可提供金属粉末压坯或粉末颗粒烧结过程中材料微细观组织结构的变化和缺陷演变规律的静态信息,但难以获得烧结过程中金属粉末压坯微结构变化过程的信息,特别是弛豫过程的动力学参数.谱学技术,如内耗谱是非常行之有效的方法[7-11].

内耗技术是研究固体缺陷和力学性质的一种重要实验技术,它可以很灵敏地提供固体中的缺陷、位错、界面的存在及其演变运动变化和交互作用规律,可以从原子尺度上获得材料中各种微观过程的定性或定量信息.在探索大变形金属材料微观结构和缺陷发展演变规律方面,前人采用内耗技术已做了大量工作.Hao等[12]采用内耗力学谱研究了等通道转角挤压(ECAP)处理后的Fe-Cr合金和钨的微结构变化规律;Golovin等[13,14]采用内耗技术研究了Al-Mg合金和纯Cu经历ECAP或大变形之后的晶界弛豫和再结晶;Fan等[15]通过内耗测量系统研究了ECAP变形之后的纯Mg的内耗行为.实验发现,金属样品经历大变形后,在第一个内耗升温测量过程中,均出现了一个非稳定内耗峰,初步分析了该峰的产生与金属的再结晶过程有关.在我们的前期工作中,采用内耗测量获得了纯铝粉末压坯的内耗-温度谱,在升降温过程中各发现了一个内耗峰,初步探讨了内耗峰产生原因[16],但峰的产生过程、影响因素尚不明确,此外,铝粉末压坯中出现的内耗现象在其他金属粉末压坯中是否具有共性还需进一步研究.本文采用内耗技术系统研究单元系纯Al,Mg,Cu,Fe粉末压坯烧结过程的内耗行为,探索粉末压坯烧结过程中微细观组织结构的变化,明确材料结构演变的动力学过程,确立金属粉末压坯的起始烧结温度、结晶温度等,以期对烧结工艺的优化、产品质量的提升提供各种有用的信息.

2 实 验

实验选用的Al粉纯度为99.95%的球形颗粒,平均颗粒尺寸20 μm,由Aladdin公司提供;Mg粉纯度为99.99%,平均颗粒尺寸50 mm,由天津市化学研究所提供;Cu粉纯度为99.9%,平均颗粒尺寸为45 μm,由Macklin公司提供;Fe粉纯度为98%,平均颗粒尺寸为25 μm,由Macklin公司提供.不同尺寸的粉末颗粒由分样筛通过筛分得到,金属粉末压坯通过天津市思创精实科技发展有限公司生产的单轴压片机压制而成,粉末压坯内耗测量中采用的内耗条尺寸为65 mm×5 mm×2 mm.粉末压坯退火在真空管式炉中进行,真空度10—6Pa,退火温度50—300 ℃,获得缺陷密度不同的样品.

通过高温多功能内耗仪(MFIF-I)考察金属粉末压坯的内耗(Q—1)和相对动力学模量(RDM).测量方式为强迫振动,频率选用0.2,0.5,1.0,2.0和4.0 Hz,应变振幅20×10—6.升温速率4 ℃/min,测量在真空状态下进行,真空度10—2Pa.采用日本HIOKI电阻表(RM3545)四探针法测试粉末压坯的电阻-温度谱,样品尺寸30 mm×5 mm×2 mm,测试环境为真空,真空度10—5Pa.

3 结果与讨论

图1给出了纯Al、纯Mg、纯Cu和纯Fe粉末压坯在第一个循环升温过程中内耗随温度的变化.四种金属粉末压坯的内耗-温度谱中均出现了一个典型的升温内耗峰(P1峰),对应纯Al、纯Mg、纯Cu和纯Fe粉末压坯,P1峰分别出现在310 ℃,155 ℃,214 ℃和536 ℃附近.峰的低温侧内耗随温度的升高而增加,高温侧随温度升高迅速下降.P1峰均具有明显的测量频率依赖性,峰高随测量频率的增加而降低,但峰温与测量频率之间无明显依赖关系.P1峰的频率依赖性与相变内耗峰是一致的,而一般认为,相变峰的产生和新相与母相之间的界面或者新相产生过程中围绕基体与新相界面附近发生的弛豫现象有关[17].

随后的降温测量中,内耗与温度之间的依赖关系如图2所示.图中最明显的特征是四种金属粉末压坯的内耗-温度中均出现了一个降温内耗峰(P2峰),但P1峰消失.在测量频率1 Hz条件下,对应纯Al、纯Mg、纯Cu和纯Fe粉末压坯,P2峰温分别出现在240 ℃,127 ℃,187 ℃和427 ℃附近,与相应金属的晶界弛豫内耗峰峰温基本一致[18].P2峰是个典型的热激活弛豫型内耗峰,峰温随测量频率的增大向高温方向移动,扣除高温背景内耗后,峰高几乎不变,无明显频率依赖性.P1峰的消失,也反映了升温过程中材料微观结构发生了变化.

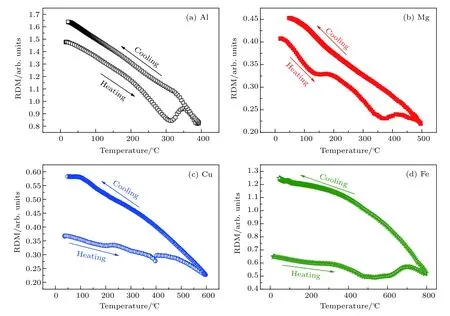

图3 升降温过程中RDM-温度谱 (a)Al;(b)Mg;(c)Cu;(a)FeFig.3.Dependence of internal friction on temperature during heating and subsequent cooling process for (a)Al,(b)Mg,(c)Cu,(d)Fe.

在第一个循环升降温循环测量过程中,粉末压坯的RDM与温度之间的依赖关系如图3所示.可以发现,升温过程中,对应P1峰所在位置,RDM被分为左右两个区域,P1峰温左侧,RDM随温度的升高而降低,P1峰温右侧,RDM随温度升高迅速增加,表明材料在P1峰所在温度,材料结构发生了变化,力学性能得到提高.降温测量中,RDM随温度的降低单调升高,符合材料RDM随温度变化的一般规律,表明了降温过程中材料结构的稳定性.

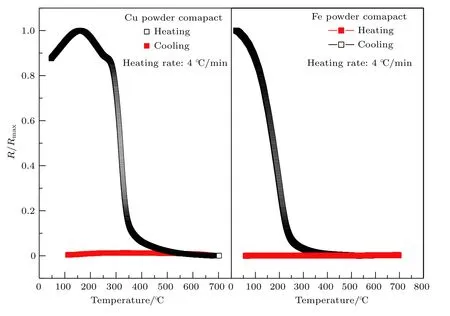

为了进一步考察材料升降温过程中材料结构变化规律,考察了Cu和Fe粉末压坯在第一个升降温过程中电阻随温度的变化规律,结果如图4所示.其中R表示实测电阻,Rmax代表最大电阻.可以发现,在升温内耗峰P1峰出现的温度附近,电阻均有明显的下降.Cu粉末压坯,在内耗峰P1峰温214 ℃ 处,R/Rmax为0.95,但Cu经历大形变后,随温度的升高一般还会经历二次再结晶,甚至三次再结晶[19],导致电阻进一步降低,直至结晶完成.Fe粉末压坯,内耗峰出现在536 ℃,对应的R/Rmax为10—4.这些表明升温内耗峰P1峰出现的温度附近,材料结构发生了变化.在单元系粉末烧结过程中,存在最低的起始烧结温度,即烧结体的某种物理或力学性质出现明显变化的温度,结合图3和图4,可以考虑采用P1峰的峰温来表征单元系粉末压坯烧结的起始温度.

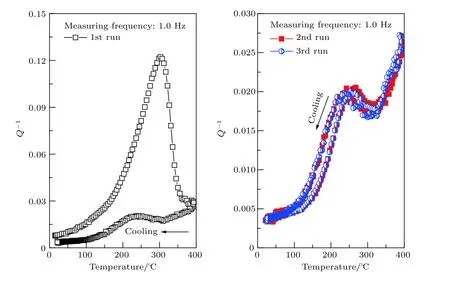

图5给出了循环次数对Al粉末压坯P1峰和P2峰的影响.从图5可以发现,P1峰只出现在第一个循环的升温测量中,降温测量以及后续的循环测量中P1峰消失,表明该峰是个不稳定内耗峰,材料结构的转变是不可逆的.P2峰出现在第一个循环降温测量和后续的循环测量过程中,表明了该峰是个稳定内耗峰以及升温测量后材料结构的稳定性.

纯Al、纯Mg、纯Cu和纯Fe四种金属粉末压坯,在第一个循环内耗测量中,具有相似的内耗现象,即升温过程中出现了P1峰,降温过程中出现了P2峰,P1峰消失,充分反映了P1峰的出现伴随的材料结构转变是P2峰产生的原因,P1峰和P2峰具有不同的频率依赖性,也表明两个内耗峰具有不同的物理机制.

图4 Cu和Fe粉末压坯的归一化电阻-温度谱Fig.4.Dependence of normalized resistance on temperature for the Cu and Fe powder compact.

图5 循环测量对Al粉末压坯P1峰的影响Fig.5.Influence of cycle times on P1peak for the Al powder compact.

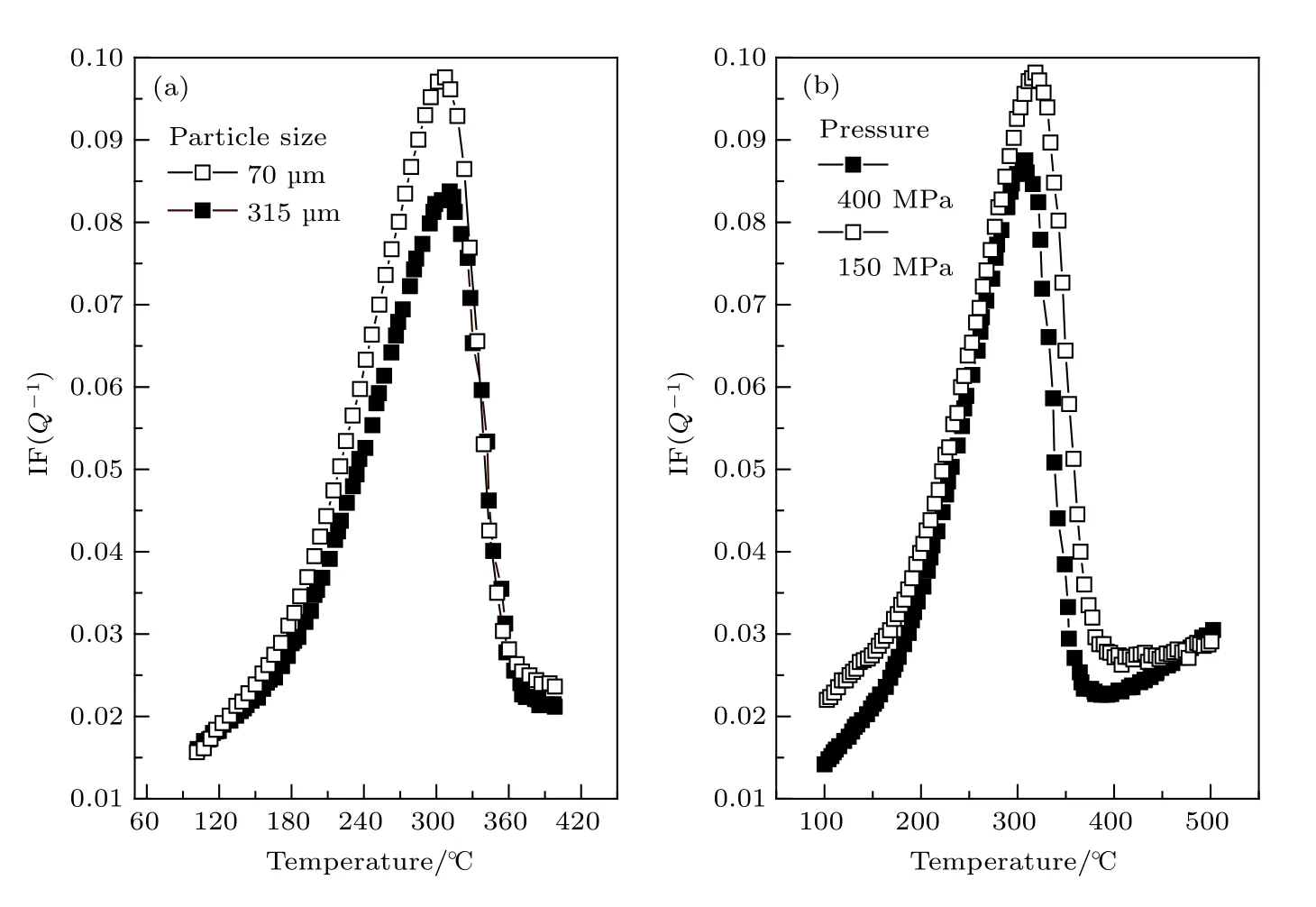

粉末压坯在压制成型过程中,通过颗粒之间的位移和变形而相互楔住和钩连,形成颗粒之间的机械啮合,颗粒之间形成机械结合界面.但相对于颗粒之间冶金结合之间的原子引力,机械啮合力远小于原子力,颗粒之间的界面处于弱结合状态,属于弱结合界面.粉末颗粒粒径越小,弱结合界面面积越大,滑移过程中,能量耗散越大,内耗增高.这与图6(a)给出的颗粒粒径对Al粉末压坯P1峰的影响是一致的,图6(b)给出了成型压力对Al粉末压坯P1峰的影响.可以发现,随压制压力的增大P1峰降低.粉末压坯压制压力越大,界面结合强度增大,弱结合界面之间的滑移变得困难,有效滑移距离变小,通过摩擦耗能产生的内耗降低.内耗升温测量过程中,随温度的升高,一方面背景内耗逐渐增加,另一方面,弱结合界面黏滞系数变小,颗粒间的微滑移变得容易,可动性增加,滑移距离增大,内耗逐渐增加,直至P1峰所在位置,材料发生结构性转变,内耗迅速减低.所以,颗粒间弱结合界面的面积和微滑移的可动性是影响升温峰P1峰的主要因素.

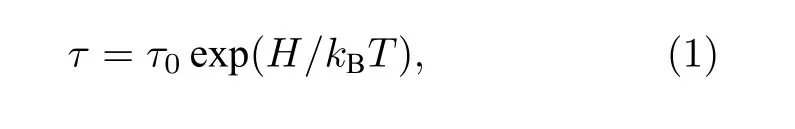

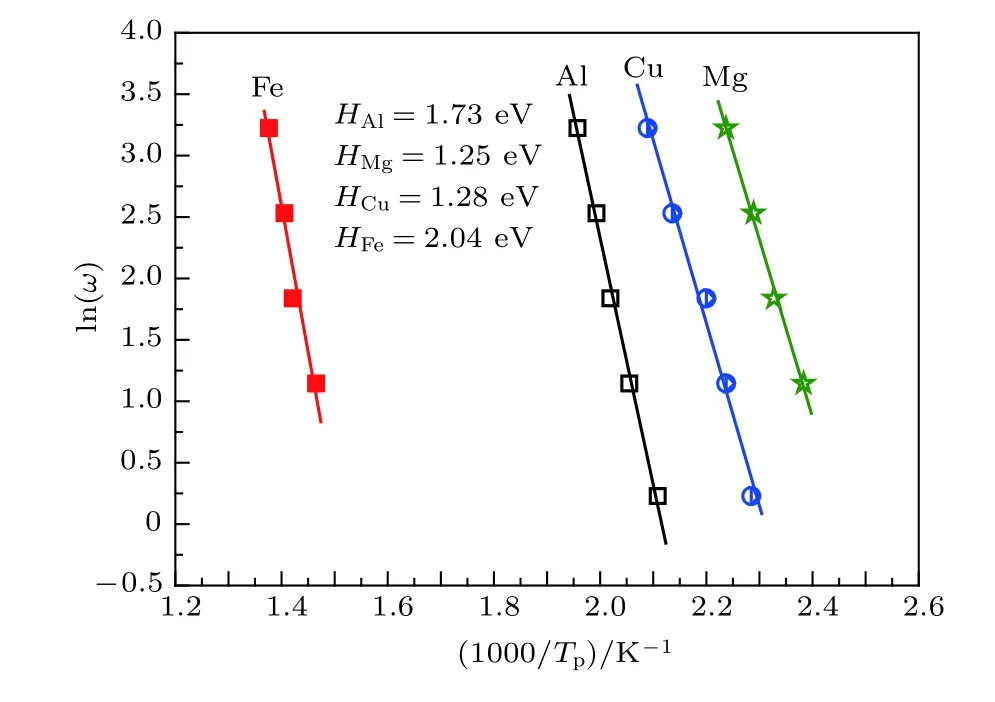

既然P2峰是个热激活弛豫型内耗峰,它的激活能可作为判定其物理机制的重要依据.根据Arrhenius方程[20]

图6 颗粒粒径和压制压力对铝粉末压坯P1峰的影响 (a)粒径;(b)压力Fig.6.Dependence of particle size and compressing pressure on internal friction for the Al powder compact:(a)Particle size;(b)pressure.

其中τ表示弛豫时间,τ0代表指数前因子,H代表弛豫过程的激活能,kB为玻尔兹曼常数.在峰温位置,满足ω τ=1,ω为角频率且ω=2πf.依据频率与峰温的依赖关系,可得出 l n(ω)与 1 000/Tp之间关系曲线,如图7所示.P2峰的激活能可通过直线的斜率给出,对应纯Al、纯Mg、纯Cu和纯Fe粉末压坯,激活能分别是1.73,1.25,1.28和2.04 eV.该激活能与纯Al、纯Mg、纯Cu和纯Fe的晶界弛豫激活能基本一致[18],同时P2峰的位置与四种金属的晶界内耗峰位置也基本一致,可以判定P2峰属于晶界弛豫内耗峰.内耗升温测量过程中,颗粒表面自由能逐渐降低,原子振动的振幅加大,发生扩散,弱结合界面上有更多的原子进入原子作用力的范围,使原来的颗粒界面形成晶界界面,粉末颗粒合金化,颗粒间的机械结合转化为冶金结合,相比表面能,晶界具有更低的能量.所以,降温过程中P1峰的消失与升温过程中弱结合界面转化为晶界有关,晶界的形成也导致了粉末压坯力学强度的增大,从而具有更高的RDM.同时,P1峰的产生,也标志着单元系粉末压坯结晶化过程中晶界的形成.

图7 P2峰的Arrhenius关系Fig.7.Arrhenius relation corresponding to P2peak.

金属粉末压坯在压制成型过程中,颗粒发生了剧烈形变,粉末压坯处于大变形状态,具有较高的空位、位错等缺陷密度,高密度缺陷可一定程度上增加升温过程中的背景内耗.Hao等[12]在ECAP变形处理后的T9钢和Fe-18Cr合金中也发现了与P1峰相似的内耗现象,并把该峰的物理机制归结为两个物理过程,峰的低温侧与位错的回复有关,高温测与再结晶过程有关.Fan等[15,21]在ECAP变形处理后的纯Mg中也发现了类似P1峰的内耗峰,分析认为,该峰与再结晶过程中不可逆的结构转变有关,结构转变伴随着大量晶体缺陷的运动,如位错密度的降低和晶粒的生长,并把该峰称之为“赝峰”.Golovin等[13,14,22]在大变形的Al-Mg合金以及ECAP变形处理的纯铜中均发现了与P1峰类似的内耗峰,并描述了该峰产生的过程.大变形或ECAP处理后的材料,相比退火态,具有更高的位错密度,在低温测量过程中,具有更高的背景内耗,所以内耗随温度上升,上升到一临界温度,再结晶过程发生,内耗开始下降,并随结晶体体积分数的增大和位错密度的降低进一步降低.该峰出现的温度反映了一个不可逆转变过程的开始,材料结构发生变化,由于该峰是个不稳定的内耗峰,明显区别于传统稳定的内耗峰,也把该峰称为“赝峰”.

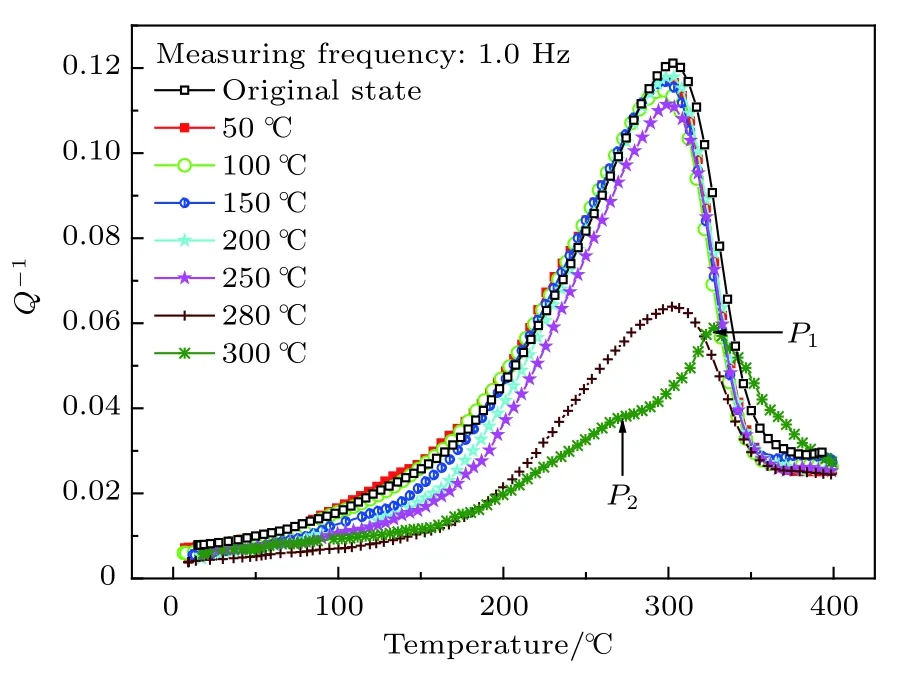

区别于大型变或ECAP金属,金属粉末压坯内除存在高密度空位和位错外,还存在大量的弱结合界面,为了评估两种缺陷对P1峰的影响,对Al粉末压坯进行了退火处理,并保温2 h,以获得缺陷密度不同的样品.图8给出了第一个循环升温测量中,退火温度对P1峰的影响.从图8可以发现,低温退火阶段,室温至250 ℃,P1峰无明显变化,高温退火阶段,退火温度280—300 ℃,P1峰显著降低,尤其在退火温度为300 ℃时,甚至同时出现了P1峰和P2峰.这些内耗现象表明,低温退火尽管可改变位错等缺陷密度,但对P1峰无显著影响,只有在P1峰温度附近退火,由于结晶化的开始,弱结合界面逐渐转化为晶界,才对P1峰有显著影响,迅速降低或者消失.所以,弱结合界面的微滑移对P1峰低温侧内耗的贡献是主要的.

图8 退火温度对铝粉末压坯P1峰的影响Fig.8.Influence of annealing temperature on P1peak for the Al powder compact.

4 结 论

采用内耗技术及分析测试原理,系统研究了纯Al、纯Mg、纯Cu和纯Fe粉末压坯在烧结过程中的内耗行为.在第一个循环升降温内耗测试中各发现了一个内耗峰.降温峰是个典型的热激活弛豫型稳定内耗峰,与晶界的黏滞性滑移有关.升温峰是一个非稳定内耗峰,仅出现在第一个循环的升温测量过程中.在升温峰出现的温度附近,相对动力学模量和电阻均有明显下降,表明了粉末压坯在峰温附近发生了微观结构的转变,相应峰温可考虑作为单元系粉末烧结的起始温度.升温峰具有明显的颗粒粒径和成型压力依赖性,升温峰低温侧与粉末压坯颗粒间弱结合界面的微滑移有关,随颗粒间弱结合界面面积和可动性的增大,内耗随温度逐渐增加,直到峰温所在的临界温度,颗粒间弱结合界面转化为晶界,滑移变得困难,内耗迅速降低,导致升温峰高温侧内耗迅速下降.升温峰的出现亦可作为粉末颗粒合金化和晶界形成的标志.因此,内耗谱可获得金属粉末压坯烧结过程中结构变化的动态信息,为烧结工艺的准确选择提供依据.