一种新型汽车制动器的探究

中汽研汽车检验中心(武汉)有限公司 杨蒙 黄欢

湖北中尔车轴有限公司 夏海龙 夏浩

现有的制动器普遍具有发热快、热衰大等缺点,为解决这一问题,开发出了一款发热小、热衰小、双重安全保障的制动器,并对新型周盘式制动器的结构、工作原理,以及与传统制动器相比较的优点进行了分析说明。

汽车制动系统是影响汽车主动安全最重要的部分,由重型货车制动系统问题引起的道路交通安全事故频频发生:2018年“11·3”兰州重大道路交通安全事故的直接原因是由于下坡路段频繁采取制动导致车辆制动失效;“11·19”大广高速平舆段28辆货车相撞事故,除了大雾天气影响外,车辆制动距离过长也是导致事故发生的重要原之一。现有的载重汽车、载客汽车普遍使用鼓式制动或少数盘式制动,形成内张式制动形式,虽经多次改进制动性能已趋完善,但在负荷较重以及下长坡减速或紧急制动的情况下,其摩擦片发热快、散热慢,制动器温度过高,制动鼓易热衰、破裂,制动距离长等弊端日益突出,成为车辆行驶中的重大安全隐患[1]。为此,笔者研发了一种制动性能更好的新型制动器——周盘式制动器来解决以上难题。

周盘式制动器简介

周盘式制动器将平盘式制动器和鼓式制动器的优点相结合,采用双面制动,其既具备了盘式制动器双向夹紧制动功能,同时又保留了鼓式制动器制动面积大、制动力矩大等优点。周盘式制动器摩擦元件中的旋转元件是以两周面工作的金属圆盘,称为周制动盘。周制动盘有内外制动面,对应于周制动盘的外周面安设周向夹紧制动蹄,对应于周制动盘的内周面安设周向外撑制动蹄。周制动盘内、外制动面形成内撑外抱的夹紧制动,摩擦元件从周制动盘内外两侧同时夹紧产生制动,形成“内撑外抱”双面夹紧的制动形式。内撑和夹紧的同步制动性能通过从1~10mm的过程磨损理论分析来达到实现内外同步制动最大的制动效果。

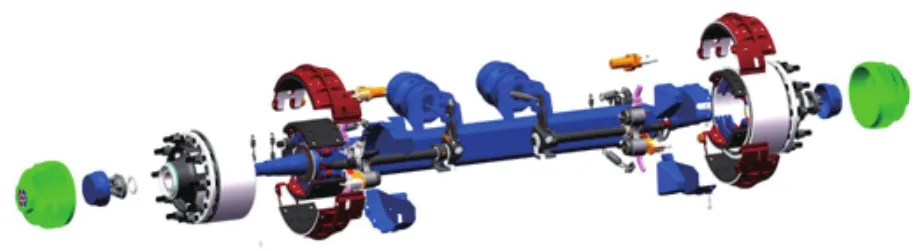

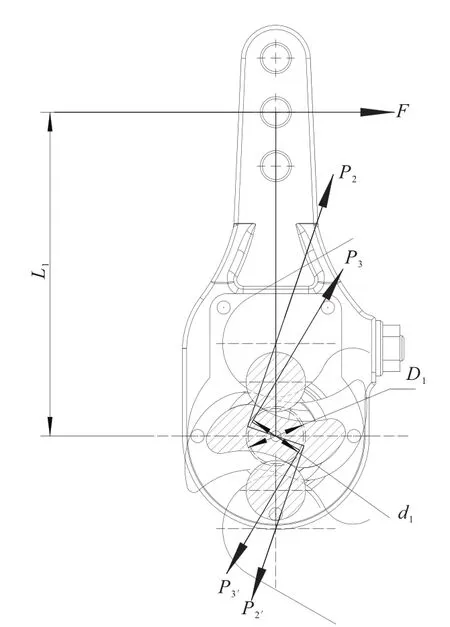

周盘式制动器内撑外抱的夹紧制动方式能增加制动面积,加大制动力矩,缩短制动距离;内、外周向夹紧制动蹄平均分配了制动部件受力强度,延长了使用寿命,减少摩擦片磨损,避免制动发热;导风罩利用车辆行驶自然风给制动系统和轮胎降温,避免了制动高温。周盘式制动器车轴如图1所示。

图1 周盘式制动器车轴

周盘式制动器结构及制动原理

1.周盘式制动器结构

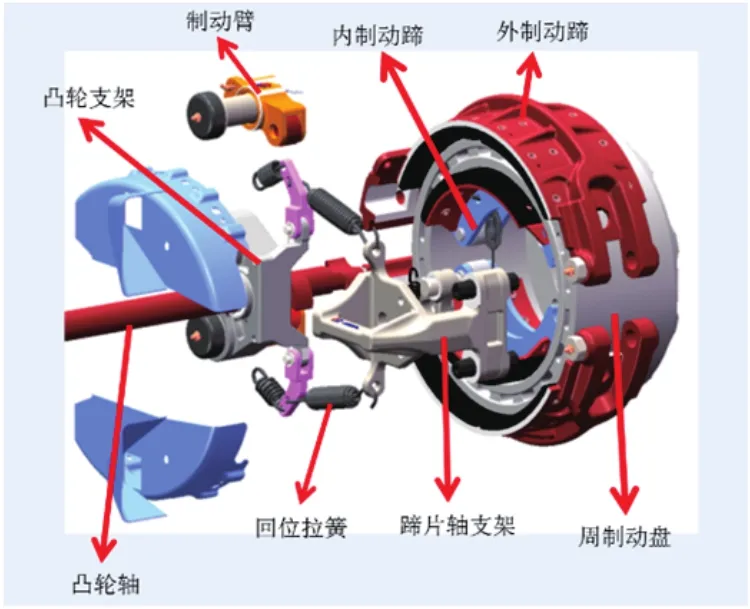

周盘式制动器主要由周制动盘、周向夹紧制动蹄、周向外撑制动蹄、双S凸轮轴、凸轮支架、蹄片轴支架、制动臂、回位拉簧等零部件组成,其结构如图2所示。

图2 周盘式制动器结构图

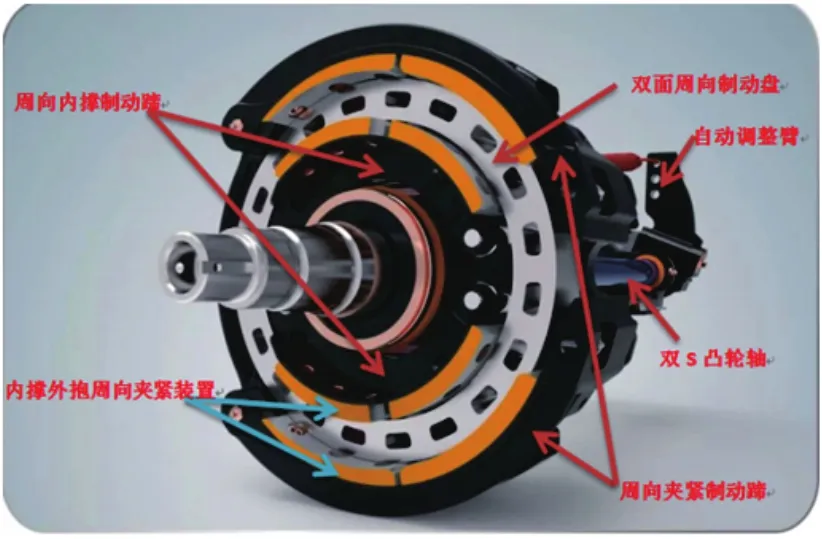

2.周盘式制动器制动原理

周盘式制动器制动过程:气室产生气压带动双S凸轮轴,双S凸轮轴的内外结构件分别驱动周向夹紧制动蹄和周向外撑制动蹄,在周向夹紧制动蹄和周向外撑制动蹄的作用下,内撑外抱周向夹紧装置与双面周向制动盘靠近接触并产生摩擦制力,使车辆减速或停止[2]。制动原理如图3所示。

图3 制动原理图

理论力学计算方法

1.双S凸轮轴外S及内S的推力计算

1.1 双S凸轮轴的受力分析

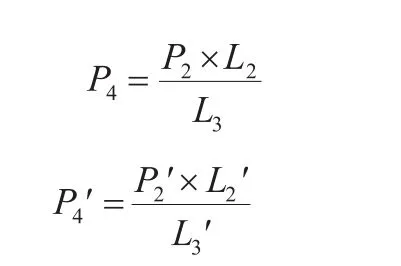

周盘式制动双S凸轮轴分析如图4所示。图4中,F为气室推力;L1为调整臂长;D1为双S凸轮轴外S基圆直径;d1为双S凸轮轴内S基圆直径;P2为双S凸轮轴外S对应左制动臂输入端的受力;P2′为双S凸轮轴外S对应右制动臂输入端的受力;P3为双S凸轮轴内S对应上内周制动钳活动端的受力;P3′为双S凸轮轴内S对应下内周制动钳活动端受力。

图4 周盘式制动双S凸轮轴分析图

1.2 受力计算

由杠杆比得出:

L1×F=P2×D1+P3×d1

受力计算结果为:

2.制动臂推力计算分析

2.1 左右制动臂的受力分析

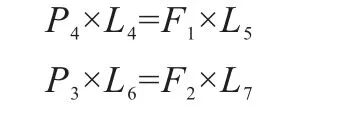

制动臂受力分析如图5所示,图5中,L2为左制动臂旋转中心与P2的力臂;L2′为右制动臂旋转中心与P2′的力臂;L3为左制动臂旋转中心与P4的力臂;L3′为右制动臂旋转中心与P4′的力臂;P4为左制动臂输出端对应上外周制动钳的受力;P4′为右制动臂输出端对应下外周制动钳的受力。

图5 制动臂受力分析图

2.2 制动臂推力计算

由杠杆比得出:

受力计算结果为:

3.周制动钳总成力分析

3.1 上周制动钳总成分析

上周制动钳总成受力分析如图6所示,图6中,L4为上外周制动钳固定端对应P4的力臂;L5为上外周制动钳固定端对应周制动盘中心的力臂;L6为上内周制动钳固定端对应P3的力臂;L7为上内周制动钳固定端对应周制动盘中心的力臂;F1为上外周制动钳受力;F2为上内周制动钳受力;R为周制动盘外周半径;r为周制动盘内周半径;f为摩擦系数。

图6 上周制动钳总成受力分析图

3.2F1、F2计算

由杠杆比得出:

受力计算结果为:

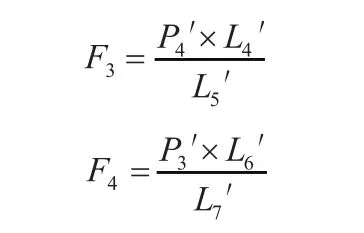

3.3 下周制动钳总成分析

下周制动钳总成受力分析如图7所示,图7中,L4′为 下外周制动钳固定端对应P4′的 力臂;L5′为下外周制动钳固定端对应周制动盘中心的力臂;L6′为下内周制动钳固定端对应P3′的 力臂;L7′为下内周制动钳固定端对应周制动盘中心的力臂;F3为下外周制动钳受力;F4为下内周制动钳受力;R为周制动盘外周半径;r为周制动盘内周半径;f为摩擦系数。

3.4 计算F3、F4

由杠杆比得出:

受力计算结果为:

图7 下周制动钳总成受力分析图

4.计算制动力矩Tμ

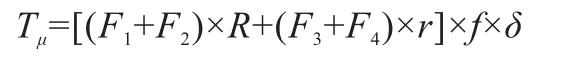

根据图1~5分析结果得出:[周制动钳受力(F1+F2)×周制动盘半径R+周制动钳受力(F3+F4)×周制动盘半径r]摩擦系数f

计算公式为:

5.制动力计算分析

通过对周盘式制动器制动力矩的计算和分析可以发现,在制动推力、调整臂长度和摩擦片相同的情况下,凸轮轴的尺寸结构、制动盘的尺寸结构和制动面积是影响制动力矩的关键因素,分别对这两种形式的制动器进行了力矩测试,测得周盘式制动器总制动力矩为1 5 0 4 1.2 N m,钳盘式制动器总制动力矩为13698.6Nm,周盘式制动器“内撑外抱”的独特制动形式和双S凸轮轴的特殊结构使得其制动力矩比传统钳盘式制动器高出9.8%。

周盘式制动器制动性能及效益优势分析

1.制动面积大

相比传统的钳盘式制动器,周盘式制动器采用的是“内撑外抱 ”的双面制动形式,制动刹车片几乎可以与周制动盘约 7 0%的面积进行接触,制动面积达211520mm2,是钳盘式制动器制动面积 39052mm2的5倍,制动性能更好。

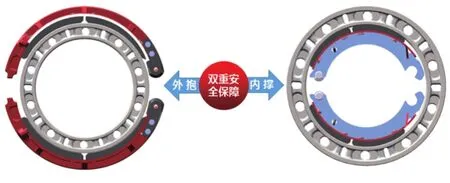

2.双制动系统双重安全保障

周盘式制动器内外制动蹄正常情况下同时工作,如遇任意一个制动蹄失效,其他两个制动蹄仍然可以正常工作,可保证在极端情况下车辆正常减速或停止,提高了车辆制动的安全性。

3.防止制动盘受损飞溅

传统的钳盘式制动盘损坏后会直接接触到轮毂,制动盘与轮毂高速摩擦产生大量的火星,会导致出现火灾或碎片飞溅等风险。周盘式制动器不仅有导风防尘罩能隔绝周向制动盘,防范制动盘损坏后产生的火星及碎片到处飞溅,而且双面夹紧的制动方式能确保制动盘受损后不脱落,不飞出。

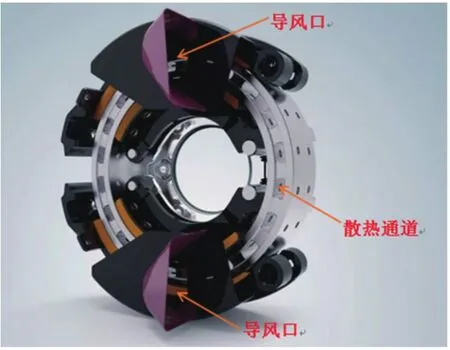

4.散热性强

周盘式车轴拥有独立的散热系统,周制动盘为双层结构,内、外制动面间设有散热通道,独创的导风防尘罩设计,可利用车辆行驶的自然风对制动对制动系统冷却散热,双层结构的周制动盘更利于通风散热。

5.抗衰热性能强

周盘式制动器采用了双面制动,将制动力平均分配在两个制动面上,周制动盘的发热量减少了一倍,双向夹紧制动模式也使得汽车制动响应速度更快。根据挂车制动试验表明,周盘式制动器热态制动强度为41.3%,比标准要求的36%提高14.7%,在热衰退试验后仍具有较好的热态制动效能,具有较强的抗热衰性。

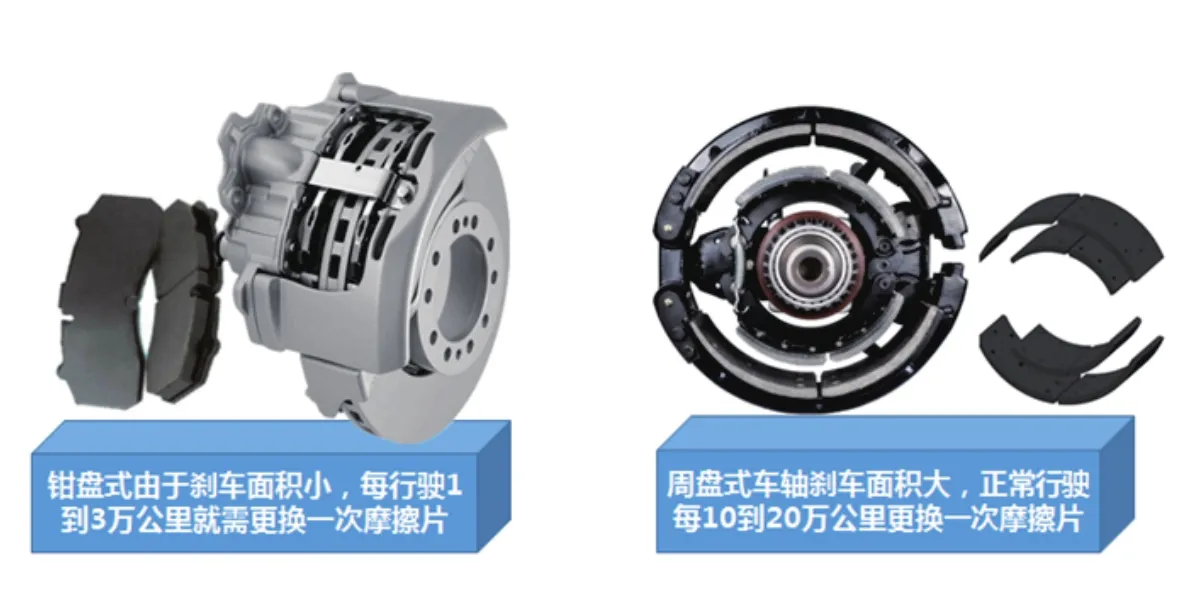

6.周盘式制动器经济效益分析

周盘式制动器因其独特的结构和制动模式,其制动面积是传统的钳盘式制动器的5倍,大摩擦面积实现较大的制动力,制动器的使用寿命也大大延长;钳盘式制动器的制动面积小,每行驶1~3万km就需要更换一次摩擦片,而周盘式制动器的制动面积大,正常行驶10~20万km才需要更换一次摩擦片;周盘式制动器的结构相对简单,零部件价格较低,其使用维修成本较低;周盘式制动器的摩擦片磨损极限厚,使用寿命长,传统鼓式制动器最大磨损厚度为12mm,周盘式制动器最大磨损厚度为外12mm+内10mm;周盘式制动器能降低轮胎起火、制动盘破裂及制动性能失效等事故的发生率,避免造成巨大的经济损失。

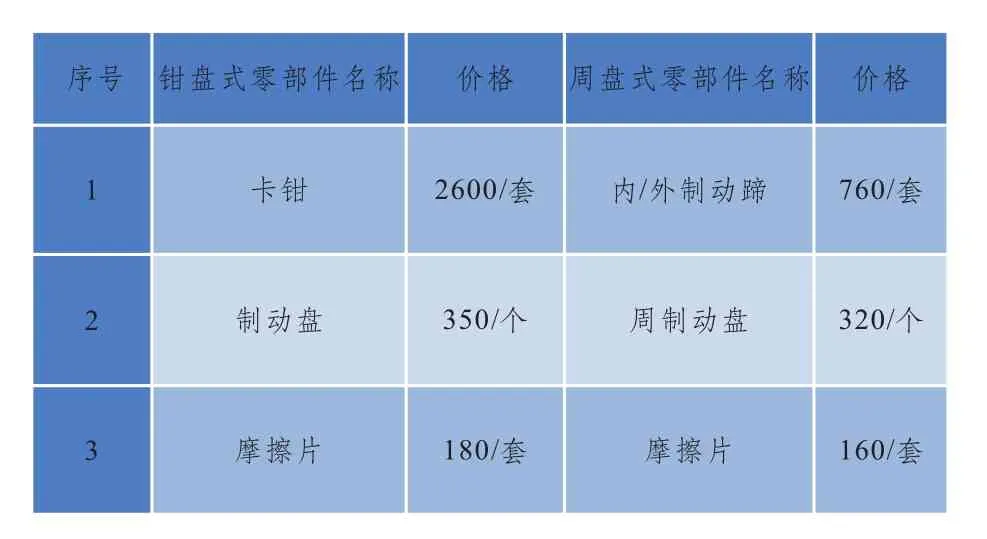

序号周盘式零部件名称内/外制动蹄钳盘式零部件名称1 2 6 0 0/套制动盘7 6 0/套价格2卡钳价格3 5 0/个周制动盘摩擦片3 1 8 0/套3 2 0/个摩擦片1 6 0/套

结语

相比传统的钳盘式和鼓式制动器,周盘式制动器有制动面积大、双制动系统双重安全保障、防止制动盘受损脱落飞出、散热性强、制动响应速度快、发热小等优势。对周盘式这种新型的制动器而言,有必要进行大量的理论数据、试验数据和实车数据的积累,探究其制动性能、散热性能、耐久性能、与制动控制系统的匹配性和适应性等,不断对其进行完善改进,进一步提升该制动器的综合性能。