透气式球形活性炭化学防护服复合面料的制备及其性能

刘其霞, 周逸如, 杨智联, 王 梅, 季 涛

(1. 南通大学 纺织服装学院, 江苏 南通 226019; 2. 南通大学 安全防护用特种纤维复合材料研发国家地方联合工程研究中心, 江苏 南通 226019)

在错综复杂的国际战略环境下,生化武器威胁日益严峻,高性能化学防护服的研制迫在眉睫[1]。化学防护服是一种能将人体与生化武器释放的化学毒剂、生物战剂造成的有毒环境相隔绝,从而起到个体防护作用的服装。化学防护服在研制过程中存在着防护性能与生理穿着舒适性能之间的矛盾,过分强调防护性能而忽略舒适性能会导致热积聚之后的冷凝现象,严重时还会使人体出现休克;过分强调舒适性削弱防护性能会导致防护服失去其应有的作用和意义[2]。

化学防护服的分类方法有很多,按照防护和透湿机制可分为4大类[3-4]:隔绝式、透气式、半透气式和选择性透气式。其中,透气式化学防护服不仅能提供优良的防护性能,而且能显著改善穿着生理舒适性。通过对多层结构的优化设计,可使其兼具防毒、透气、散热、耐高温、阻燃、防侦视伪装等多种功能,因而成为近年来国内外的研究热点。

透气式化学防护服面料大都是由“外层织物-中间吸附层-内层织物”复合得到的三明治结构材料。外层通常选择具有防水及防油等附加功能的织物,中间吸附层通常是含活性炭等高效吸附剂的复合织物,内层大都为经亲水性整理的锦纶织物或棉织物,达到穿着舒适的目的[4-5]。其中,中间吸附层材料最为关键,也是各国专家研究的热点。目前,世界上透气式化学防护服中间吸附层材料主要有:含颗粒炭非织造织物、含颗粒炭绒布、含粉末炭泡沫塑料复合织物、掺粉末炭纤维织物、球形活性炭复合织物、活性炭纤维复合织物[6-8]。由于球形活性炭(SAC)具有表面光滑、形状规整、滚动性良好、力学强度高、动态吸附容量大、吸脱附速度快等特点[9-11],因此,采用球形活性炭复合织物作为中间吸附层材料的化学防护服是世界公认的较好的化学防护服装。德国BLÜCHER 公司基于“Saratoga(萨拉托加)球形活性炭专利技术”研发的球形活性炭复合织物具有优异的防护性能和较低的热应激,且力学性能和透气散热性能良好,同时,独有的黏合技术使活性炭的有效吸附容量保留率达85%左右,因而被公认为是全球最先进的透气式化学防护服面料,已广泛装备于美国、比利时、瑞士等国家和地区,但对我国严格封锁其技术和产品[6, 12-13]。

目前国内对该类化学防护服中间吸附层材料的相关研究报导不多。本文以德国Saratoga化学防护服复合面料为基础,以国内市售的多种不同球形活性炭作为核心吸附材料,采用点黏技术将其与纺织基布复合,开发出系列球形活性炭复合织物作为化学防护服的中间吸附层材料,对其各项基本性能和防毒性能及其防毒机制进行研究,并与以国外进口球形活性炭制备的产品进行对比,以期为透气式球形活性炭化学防护服的国产化开发提供一定的理论参考和实践依据。

1 实验部分

1.1 实验原料和仪器

原料:国外进口和国内市售的几种不同类型的球形活性炭,具体规格参数见表1;经防水防油整理的迷彩面料(防水防油等级为6级),咸阳际华新三零印染有限公司;涤纶经编织物(面密度为75 g/m2),市售;苯(分析纯,纯度≥99.5%)、戊基硫醚(纯度为97%)、二丙基硫醚(纯度为98%),其中戊基础醚和二丙基硫醚用作毒剂模拟剂,上海麦克林生化科技有限公司。

表1 不同球形活性炭的规格参数表

Tab.1 Specifications of different sphericalactivated carbons

试样编号类型产地平均直径/mmSAC1沥青基小球日本东京0.34SAC2沥青基中球中国上海0.48SAC3聚合物基中球中国山西0.52SAC4聚合物基大球中国山西0.94

仪器:ASAP2020型比表面积及孔隙分析仪,美国麦克仪器公司;YG(B)461E型数字式织物透气性能测定仪,温州市大荣纺织仪器有限公司;SCIOS Dual Beam型扫描电子显微镜,美国赛默飞世尔科技电子显微镜;Gyrowash 415型耐水洗坚牢度及干洗试验机,美国James H Heal有限公司;“气-气”和“液-气”防毒性能测试装置,自制。

1.2 复合面料结构设计和制备

1.2.1 透气式化学防护服面料结构设计

参照德国Saratoga化学防护服复合织物,所设计的透气式化学防护服复合面料的结构如图1所示。

图1 透气式化学防护服复合面料结构示意图

Fig.1 Schematic diagram of structure of permeable chemical protective clothing composite fabric

该复合面料主要采用“防油-吸附”机制实现防毒,其外层防水防油迷彩面料具有防油功能,能直接阻止毒剂液滴向内渗透,且毒剂液滴在其表面不铺展,但毒剂蒸汽可透过。吸附层材料里的球形活性炭可吸附外层渗透过来的毒剂蒸气,从而达到防毒的目的。在防毒的同时,该复合面料能保证人体产生的汗液蒸气和热量向外散发,从而满足防护性能与生理舒适性能的基本平衡。

1.2.2 透气式化学防护服复合面料的制备

首先采用点黏复合技术,将4种不同规格的球形活性炭黏合到涤纶经编基布上,制得系列不同的中间吸附层材料,然后将其与外层的防水防油迷彩织物和内层棉织物复合,即制得系列不同的球形活性炭化学防护服复合面料。本文重点对最为关键的中间吸附层材料的各项性能展开研究。

1.3 测试与表征

1.3.1 比表面积和孔结构表征

测试前先将样品在100 ℃下低温干燥12 h,再于350 ℃下真空干燥4 h。用比表面积及孔隙分析仪以高纯N2为吸附介质,在液氮温度为 77 K 条件下测定不同规格的球形活性炭的比表面积和孔结构。其中:比表面积(SBET, cm2/g)采用BET方法根据N2吸附-脱附等温线计算得出;总孔容(Vp,g/cm3)按相对压力P/P0=0.995时N2的吸附体积计算得出;平均孔径(D)按D=4Vp/SBET计算得出;全孔径分布由密度函数(DFT)法得出。

1.3.2 静态苯平衡吸附量测试

静态苯平衡吸附量主要用来表征球形活性炭对有机气体的静态吸附能力,其测试方法为:将样品在120 ℃下烘干至质量恒定,然后准确称取一定量的样品放入称量瓶中,将称量瓶放进盛有苯的干燥器中,每隔一段时间称量样品质量,直至吸附达到质量恒定为止,按下式计算得到静态苯平衡吸附量:

式中:v为静态苯平衡吸附量,mg/g;m1为质量恒定时的试样质量,g;m2为静态苯吸附平衡后的试样质量,g。

1.3.3 表面形貌观察

对不同球形活性炭生化防护服吸附层材料进行喷金处理后,采用扫描电子显微镜(SEM)对球形活性炭的表面形貌及其与经编基布间的黏合情况进行观察。

1.3.4 透气性能测试

采用织物透气量仪,依据GB/T 5453—1997《纺织品 织物透气性的测定》对制备出的球形活性炭化学防护服吸附层材料样品的透气性能进行测试。

1.3.5 黏结牢度测试

剪取尺寸为15 cm×15 cm的不同球形活性炭化学防护服吸附层材料,放入烘箱进行充分干燥后称量其质量,然后放入耐水洗牢度及干洗试验机于 40 ℃ 洗涤40 min;最后将洗涤后的试样再次进行干燥,称量。用吸附层材料洗涤后质量减少的百分比(即洗脱率)表征耐机洗黏结牢度,其中减少的质量即为脱离的球形活性炭质量。

1.3.6 防毒性能测试

参照GJB 3253—1998《阻燃伪装防毒服规范》附录A对化学防护服吸附层材料的“气-气”防毒性能进行测试。将含有一定丙硫醚蒸气的空气(丙硫醚蒸气质量浓度为(2.0±0.2)mg/L),连续地通过吸附层材料,用刚果红-氯胺指示纸指示丙硫醚蒸气透过吸附层材料的时间。从丙硫醚开始通过吸附层材料到指示纸变蓝色的这一段时间称为吸附层材料的“气-气”防毒时间。

参照GJB 3253—1998《阻燃伪装防毒服规范》附录B对球形活性炭复合面料的“液-气”防毒性能进行测试。将4滴5 μL戊硫醚液滴滴在外层防水防油迷彩织物上,液滴被阻挡,仅有戊硫醚蒸汽向中间吸附层材料扩散,用刚果红-氯胺指示纸指示戊硫醚蒸气透过吸附层材料的时间。从开始滴液滴至吸附层材料另一面开始有戊硫醚蒸汽逸出导致指示纸变蓝色的这一段时间称为复合面料的“液-气”防毒时间。

2 结果与讨论

2.1 比表面积和孔结构分析

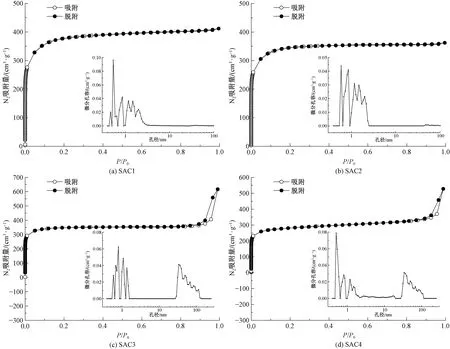

球形活性炭的吸附性能是化学防护服复合面料起防毒作用的关键所在,而球形活性炭的吸附性能主要取决于其比表面积和孔容的大小及其孔径分布,因而对几种不同规格球形活性炭的比表面积及孔结构进行分析,结果如图2所示,相应的比表面积和孔结构参数列于表2中。

从图2可以看出:沥青基球形活性炭SAC1和SAC2均呈现出I型吸附等温线,即在低相对压力下,N2吸附量急剧上升,主要发生微孔吸附,表明沥青基球形活性炭内部以微孔为主[14];随着相对压力的继续增大,吸附基本达到饱和,吸附等温线逐渐趋于平缓,呈现出一个平台。而聚合物基球形活性炭SAC3和SAC4均呈现出典型的IV型吸附等温线,即在低相对压力下,N2吸附量急剧上升,主要发生微孔吸附;在高相对压力下,由于发生毛细凝聚出现一个吸附滞后环,表明聚合物基球形活性炭内部存在较多中大孔[15]。

图2 不同球形活性炭的N2吸附-脱附等温线和孔径分布曲线

Fig.2 N2adsorption-desorption isotherms and pore size distribution curves of different SACs

表2 不同球形活性炭面料的比表面积和孔结构参数

Tab.2 Specific surface area and pore structure parameters of different SACs fabrics

试样编号比表面积SBET/ (m2·g-1)总孔容Vp/(cm3·g-1)平均孔径D/nmDFT全孔径分析微孔率/%中孔率/%大孔率/%SAC11 164.280.642.20 89.1810.310.51SAC21 054.250.562.12 94.304.601.10SAC31 034.810.913.52 51.5727.6620.77SAC4872.900.823.76 51.7932.1516.06

根据国际纯粹与应用化学协会(IUPAC)的定义:孔径小于2 nm的称为微孔;孔径大于50 nm的称为大孔;孔径在2~50 nm之间的称为中孔[16]。从图2中的孔径分布曲线可以看出:沥青基球形活性炭SAC1和SAC2的孔径峰分布在0.4~2.5 nm区间内,且大都为2 nm以下的微孔;50 nm以上区间出现极小的峰,表明SAC3和SAC4聚合物基球形活性炭以微孔居多,含有少量的中孔和大孔,与表2中极高的微孔率、较低的中孔率和极低的大孔率一致。与SAC1和SAC2不同的是,聚合物基球形活性炭SAC3和SAC4除在0.4~2.5 nm区间出现较多尖锐的孔径峰外,在20~200 nm区间出现由多个孔径峰叠加得到的较强的宽峰,表明SAC3和SAC4存在大量的中孔和大孔,与表2中微孔约占一半,中孔和大孔之和约占一半结果一致。对比表2数据还可以看出,正是由于大量中孔和大孔的存在,聚合物基球形活性炭SAC3和SAC4的总孔容和平均孔径均显著高于沥青基球形活性炭SAC1和SAC2;但沥青基球形活性炭的比表面积高于聚合物基,其中SAC4由于体积明显高于其他球形活性炭,其比表面积最低。

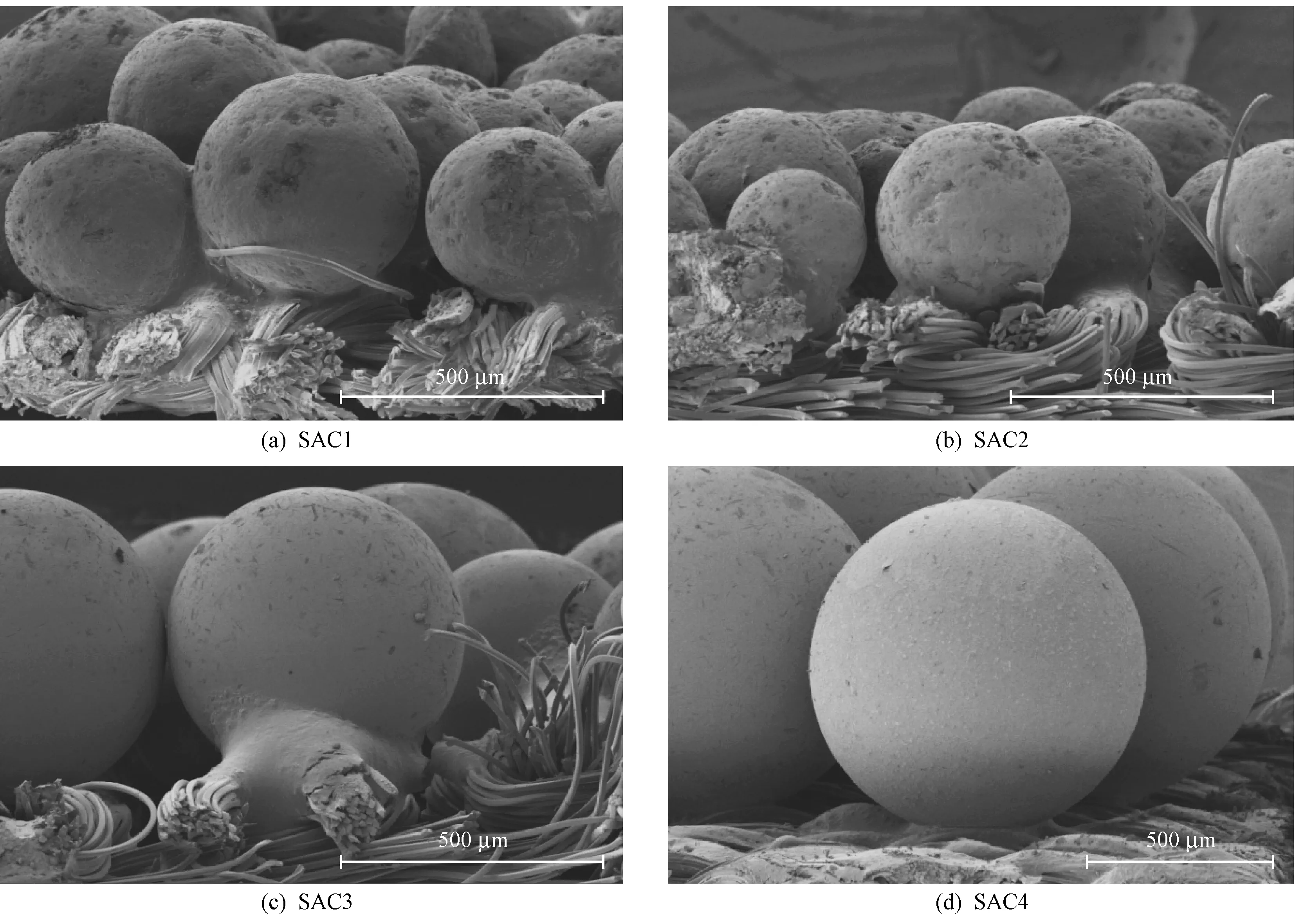

图3 不同球形活性炭化学防护服吸附层材料的侧面扫描电镜照片

Fig.3 Side SEM images of adsorption layer materials of different SAC-based chemical protective clothing

2.2 表面形貌分析

图3示出球形活性炭化学防护服吸附层材料的侧面SEM照片。

可以看出,所有球形活性炭样品的球形度良好,具有良好的滚动性。通过对比可以发现,无论是进口的沥青基球形活性炭SAC1,还是国产的沥青基球形活性炭SAC2表面均较为粗糙,有较多凹坑,而聚合物基球形活性炭SAC3和SAC4表面较为平滑。

2.3 球形活性炭吸附性能分析

复合过程中在基布上涂覆的胶黏剂会封闭球形活性炭部分孔隙,从而造成球形活性炭有效吸附容量的降低,最终影响其防毒性能,因此,通过静态苯平衡吸附量的测定对几种不同规格球形活性炭复合前后的吸附性能进行研究。图4示出4种球形活性炭复合后对苯的吸附量及其相对降低率。可以看出,沥青基球形活性炭SAC1和SAC2的苯吸附量显著高于聚合物基球形活性炭SAC3和SAC4。这一方面是由于SAC1和SAC2的比表面积相对较高;另一方面是由于当吸附剂的孔径和吸附质分子的动力学直径相当时,即孔径略大一点时吸附效果较理想,苯分子的动力学直径为0.65 nm,因而高微孔率的SAC1和SAC2对其吸附较好,而SAC3和SAC4中大量中孔和大孔的存在不利于小分子苯的吸附,因而苯吸附量显著低于沥青基球形活性炭。从图中还可以看出,虽然复合后球形活性炭的苯吸附量有一定程度的下降,但吸附容量保留率均在87%以上。通过对比可以发现,苯吸附量的降低率随球形活性炭直径的增大而减小,这主要是由于在上胶量基本相同的情况下,直径小的球形活性炭被胶点覆盖的表面积相对较大,直径位于中间的球形活性炭次之,直径大的球形活性炭最小,因而苯吸附量降低率就逐渐变小。

图4 不同球形活性炭复合前后的苯吸附量

Fig.4 Benzene adsorption capacities of different SACs before and after combination

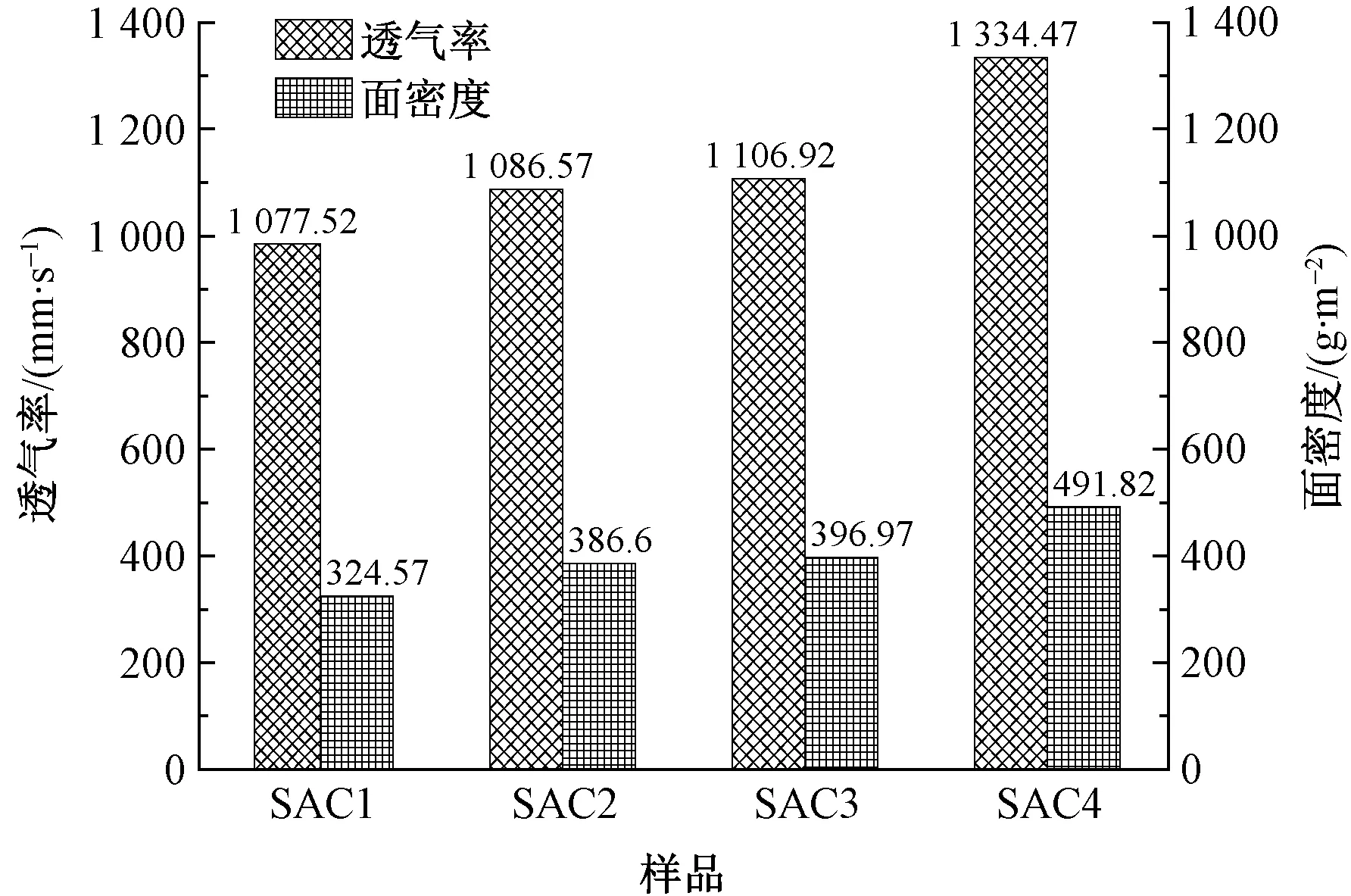

2.4 球形活性炭吸附层材料透气性能分析

分别对不同球形活性炭化学防护服吸附层材料的透气率和面密度进行测试,结果如图5所示。可以看出,在基布和上胶量相同的情况下,球形活性炭化学防护服吸附层材料的面密度随球形活性炭直径的增大而增大,这主要是由于单位面积上炭量随活性炭直径增大而增大所致。从图5还可以看出,透气率亦随球形活性炭直径的增大而增大,其中直径最大的SAC4因活性炭与活性炭之间堆砌密度较低,有较多的空隙,单位时间内流过吸附层材料单位面积的空气体积也会相应增大,因而透气率显著高于其他3种球形活性炭。

图5 不同球形活性炭化学防护服吸附层材料的透气率和面密度

Fig.5 Air permeability and surface density of adsorption layer materials of different SAC-based chemical protective clothing

2.5 球形活性炭吸附层材料黏结牢度分析

根据4种吸附层材料试样机洗前后的质量变化计算得到球形活性炭吸附层材料中不同球形活性炭的洗脱率,如图6所示。可以看出,4种吸附层材料中球炭的洗脱率均低于1.1%,最低可达0.41%,表明球形活性炭与基布间的黏结牢度较好。

图6 不同球形活性炭化学防护服吸附层材料的球炭洗脱率

Fig.6 Sphere washout ratio of adsorbent layer materials of different SAC-based chemical protective clothing

2.6 球形活性炭吸附层材料防毒性能分析

本文实验制备的不同吸附层材料样的“液-气”和“气-气”防毒时间列于表3中。因“气-气”防毒时间测试时,染毒空气以(0.01±0.001)L/(min·cm2)的流速通过吸附层材料,因而与“液-气”防毒时间相比,“气-气”防毒时间要明显缩短。经编涤纶基布的“液-气”防毒时间为20 s,“气-气”防毒时间为 0 s,基本不具防毒作用,表明对吸附层材料防毒性能起关键作用的是球形活性炭。

表3 不同球形活性炭生化防护服吸附层材料的“液-气”和“气-气”防毒时间

Tab.3 "Liquid-gas" and "gas-gas" protection time ofadsorption materials of different SAC-based

chemical protective clothing

所用球炭“液-气”防毒时间/ h“气-气”防毒时间/ minSAC1>48205SAC2>48230SAC3>48143SAC4>48163

从表3可看出,4种球形活性炭吸附层材料的“液-气”防毒时间均在48 h以上,“气-气”防毒时均在140 min以上,远高于国军标“液-气”防毒时间不少于6 h和“气-气”防毒时不少于30 min的要求,其中SAC2沥青基活性炭防毒性能最佳,“液-气”防毒时间大于48 h,“气-气”防毒时间为 230 min。通过对比可发现,聚合物基球形活性炭吸附层材料的“气-气”防毒时间显著低于沥青基球形活性炭,与前文苯吸附量的测试结果一致。这主要是由于聚合物基球形活性炭相对较低的比表面积和较多的中大孔的存在不利于毒剂模拟剂丙硫醚分子的吸附引起的。此外,还可以发现,对于相同基体的球形活性炭,直径较大的球炭尽管其比表面积和孔容较小,其“气-气”防毒时间却相对较长。这一方面是由于球形活性炭的部分孔隙在复合过程中被黏合剂堵塞,从而导致吸附层材料中的球形活性炭比表面积发生变化,吸附性能也随之发生变化;另一方面是因为在吸附过程中,吸附质从液体或气体到固体吸附剂(球形活性炭)内部的传递过程由外扩散、内扩散和表面吸附3部分组成,随着球形活性炭直径变大,吸附质在球形活性炭内部的传递时间随其直径的变大而变长,因而防毒时间也相应变长[17]。

3 结 论

1)沥青基球形活性炭的苯吸附量显著高于聚合物基球形活性炭,复合后4种球形活性炭的吸附容量保留率均在87%以上,苯吸附量的降低率随其直径的增大而减小。

2)在基布和上胶量相同的情况下,球形活性炭生化防护服吸附层材料的面密度随球形活性炭直径的增大而增大,透气率亦随球形活性炭直径的增大而增大。

3)吸附层材料中球形活性炭与基布间黏结牢固,机洗后球炭洗脱率最低可达0.41%。

4)4种球形活性炭吸附层材料的“液-气”防毒时间均在48 h以上,“气-气”防毒时均在140 min以上,但聚合物基球形活性炭吸附层材料的“气-气”防毒时间显著低于沥青基球形活性炭,对于相同基体的球形活性炭,直径较大的球炭尽管其表面积和孔容较小,其“气-气”防毒时间却相对较长。

5)综合成本、透气性、与基布黏结牢度、防毒性能等多方面指标,采用国产沥青基中球SAC2做吸附剂制成透气式生化防护服复合面料性能最佳,相应吸附层材料的面密度为386.6 g/m2,透气率达到1 086.57 mm/s,球炭与基布黏结牢固,洗脱率仅为0.87%,吸附容量保留率达90.3%,“液-气”防毒时间大于48 h、“气-气”防毒时间为230 min。

FZXB