电石渣- 湿法脱硫存在的问题及优化运行

张国旺

(天津大沽化工股份有限公司,天津300455)

电石渣是电石水解产生的废弃物,主要成分是Ca(OH)2,还含有SiO2、Al2O3、Fe2O3、CaSO4等物质,废弃的电石渣造成环境污染,用电石渣代替石灰石作为烟气脱硫剂,既减少了电石渣浆的排放,又对锅炉烟气进行处理,去除烟气中的SO2,达到以废治废的目的。

1 电石渣-湿法脱硫工作原理

电石渣—湿式脱硫系统主要设备由烟气系统、吸收剂供应系统、循环系统、氧化系统和公用系统等组成。其主要工艺过程是将引风机排出的烟气通过脱硫增压风机升压后,进入脱硫塔,在塔内烟气与电石渣浆进行气液逆向接触,生成亚硫酸钙,并进一步经过氧化风机送入的空气的氧化生成硫酸钙,再经过结晶生成石膏,脱硫生成的石膏浆液直接送往压滤机处理。

主要化学反应式如下。

吸收反应:SO2+H2O→SO2-3+2H+

2 电石渣-湿法脱硫的工艺流程

2.1 基本流程

烟气系统:引风机—电除尘器—增压风机—原烟道—脱硫塔—湿电除尘器—净烟道—烟囱;

电石渣浆系统:浆液罐—供浆泵—脱硫塔浆液池—石膏泵—回流罐—压滤机;

脱硫塔系统:脱硫塔浆液池—循环泵—喷淋层—脱硫塔浆液池—石膏泵排出;

工艺水系统:工艺水箱—清水泵—除雾器冲洗(泵及管路冲洗)—地坑—地坑泵—排放。

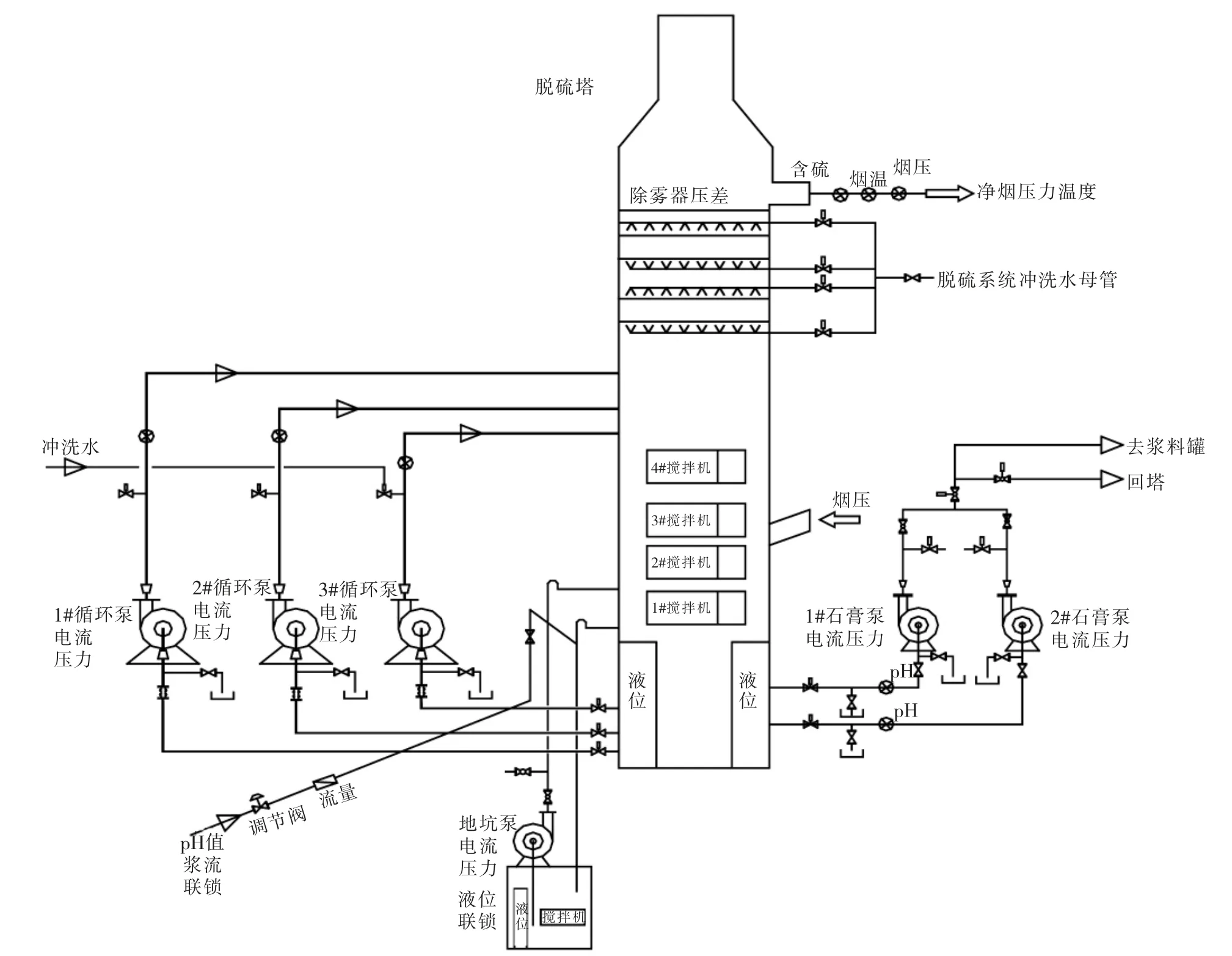

2.2 脱硫塔工艺系统图(见图1)

3 电石渣-湿法脱硫主要存在的问题

3.1 电石渣的品质难以保证

图1 脱硫塔工艺系统图

电石渣是电石生成乙炔时的副产物,以Ca(OH)2为主,伴有很多杂质。由于原料配比、反应程度及储存运输等原因,导致电石渣浆液中存在许多杂质,如:焦炭,塑料袋,大颗粒物质等。这些杂质在脱硫运行中会造成浆液管路堵塞,脱硫设备及管路磨损等问题,严重影响脱硫装置的稳定运行,缩短其运行周期;由于受化工负荷影响,电石渣浆的浆液浓度也不能得到有效保证。

3.2 喷浆管堵塞严重

喷浆管的作用是通过循环泵浆液管喷嘴将脱硫塔浆液池内的浆液呈雾状喷出,与烟气呈逆流状态,增大浆液与烟气的接触面积。循环泵喷浆管呈枝杈状分布,浆液通过主管路分流到各支管。由于电石渣浆液黏性大,随着脱硫装置的运行,电石渣浆液易结垢,运行一段时间后,电石渣浆就会在管路中沉积结晶,从而造成管路堵塞;同时,在脱硫运行时,浆液循环泵的停运检修也会造成浆液不能完全排出,沉积结垢;这些情况日积月累就会造成喷浆管的严重堵塞,从而使脱硫效率大幅度降低。

3.3 除雾器冲洗水管断裂

除雾器冲洗水的作用是用一定压力的水将除雾器捕捉到的浆液冲回脱硫塔浆液池,保持除雾器的清洁,延长除雾器的运行周期。运行正常时,除雾器的冲洗周期应按照规定程序循环地进行冲洗。但是除雾器冲洗水管的材质是PPR,在运行中容易出现断裂情况,影响除雾器的冲洗效果。

3.4 除雾器堵塞严重

脱硫塔除雾器的作用是除去烟气中夹带的浆液,防止浆液以小液滴的形态到达烟囱,排入大气,形成石膏雨。除雾器有板式除雾器、屋脊式除雾器等,脱硫装置应用除雾器是由上下两层构成的板式除雾器,下层为粗分,叶片间隙30 mm;上层为细分,叶片间隙25 mm。除雾器叶片平行放置,烟气可以顺利通过。在除雾器内部,烟气流动方向被改变,小液滴从烟气中分离。在叶片上累积成液膜,液膜在重力和冲洗水的作用下,向下流动,回到脱硫塔的集液池。在运行中由于电石渣浆黏性大、附着力强,除雾器冲洗水有时不能将除雾器捕捉的小液滴全部冲洗干净,造成除雾器局部堵塞,烟气流速增加,烟气中夹带的浆液小液滴进一步增多,除雾器进一步恶化,最终造成除雾器严重堵塞,影响脱硫的长周期运行。

3.5 脱硫塔塔侧搅拌器频繁故障

塔侧搅拌器的作用是搅拌脱硫塔浆液池内浆液,防止浆液在浆液池中沉淀,造成设备堵塞。塔侧搅拌器均匀分布在脱硫塔上,搅拌器上配备机封,防止脱硫塔浆液池内浆液外流。由于接触介质比较差,塔侧搅拌器机封经常损坏,造成塔侧搅拌器漏浆。机封损坏的塔侧搅拌器只有在脱硫系统停运,脱硫塔浆液池排空后才能更换机封。如果脱硫继续运行,浆液池内停运的塔侧搅拌器处就会产生大量的浆液沉积,严重影响脱装置硫的长周期运行。

4 电石渣-湿法脱硫的优化运行

针对脱硫系统存在的问题,在运行中经过逐渐摸索,通过技改技措、设备改造,解决了大部分脱硫运行中的难题,实现了脱硫装置的长周期运行,做到与锅炉同步检修,杜绝由于脱硫装置问题造成停炉检修。

4.1 设置浆液过滤筛

由于电石渣浆本身杂质较多及厂区条件限制,浆液内杂物较多,不时会出现管路堵塞现象,针对这一现象,决定对电石渣浆来浆设置过滤装置(过滤筛),定期清理过滤出的渣粒,保证浆液品质。其次,为保证浆液的浓度,在浆液罐处加装浆液罐液位调节阀,提高浆液罐液位,使电石渣浆在浆液罐内静止一段时间,浆液灌的上清液回流到回浆罐,从而提高浆液的浓度,保证脱硫效率。

4.2 喷浆管导零及脱硫塔停车时冲洗

在以往的脱硫运行中,停运脱硫时采用直接将浆液排空进行检修的方式,造成循环泵出口喷浆管内有少许浆液残留,残留的浆液风干后很难冲洗干净,风干的浆液不断积累造成喷浆管堵塞,影响脱硫效率及脱硫装置的长周期运行。为解决这一问题,在运行上对脱硫进行优化,脱硫装置停车检修前,先将脱硫塔浆液池内的电石渣浆排净,再往脱硫塔浆液池内注入清水,开启循环泵彻底将喷浆管路冲洗干净;在脱硫大修时对喷浆管路加装导管,将喷浆管内残存的液体排净,防止浆液沉积。

4.3 除雾器冲洗水改造

针对经常出现的除雾器冲洗水管断裂情况,对除雾器冲洗水进行如下改造。

(1)适当降低除雾器冲洗水压力。经过分析,除雾器冲洗水管频繁断裂与冲洗水压力高有关,经过多次压力及冲洗效果试验,将冲洗水压力降低了0.1 MPa,在保证冲洗效果的前提下,杜绝了冲洗水管断裂的情况。

(2)调整现有除雾器冲洗水配置方式,减少总阀控制管路数量,降低水力冲击产生的瞬间高压值,防止水力冲击将冲洗水管冲断。

4.4 加装集液环、改进冲洗方式

脱硫塔除雾器堵塞主要是由于烟气分布不均,烟气形成烟气走廊,造成局部烟气流速过快将浆液夹带到除雾器,同时由于除雾器冲洗不足,最终造成除雾器大面积堵塞,影响脱硫运行周期,因此进行了如下改进。

(1)对除雾器冲洗水管进行改造,防止出现冲洗水管断裂现象,造成冲洗不及时,从而堵塞除雾器。

(2)改进除雾器冲洗水冲洗程序,将原有的定期2 h 手动冲洗改造为自动循环冲洗(可根据需求调整冲洗时间和间隔时间),保证冲洗效果,防止堵塞除雾器。

(3)在脱硫塔内加装集液环,均布烟气,防止出现烟气走廊,造成烟气夹带浆液增多,导致除雾器堵塞。

4.5 改塔侧搅拌器为脉冲悬浮泵

由于电石渣浆品质问题,塔侧搅拌器机封经常泄漏,造成塔侧搅拌器停运,脱硫装置运行时,无法对塔侧搅拌器机封进行更换,因此,在一套脱硫装置上试验将4 台塔侧搅拌器改造为2 台脉冲悬浮泵(开一备一)。在一台脉冲悬浮泵故障时,运行另一台脉冲悬浮泵,对故障的脉冲悬浮泵进行检修。这样既达到了搅拌浆液的目的,又能在脱硫装置运行时检修故障设备,保证的浆液池的搅拌效果,杜绝了浆液在脱硫塔内大面积沉积的现象。

5 结论

通过除雾器冲洗水、集液环、加装过滤筛等改造,脱硫装置在改造后的运行中,除雾器运行状况良好,浆液池也未出现浆液沉积,喷浆管路未出现堵塞,脱硫效率完全达标,完成了脱硫装置随锅炉同步检修的目标,实现了脱硫的长周期运行。