电石法合成氯乙烯工序废水废酸废碱的综合治理新技术

王欣欣

(唐山三友氯碱有限公司,河北唐山063305)

1 原有生产系统及存在的问题

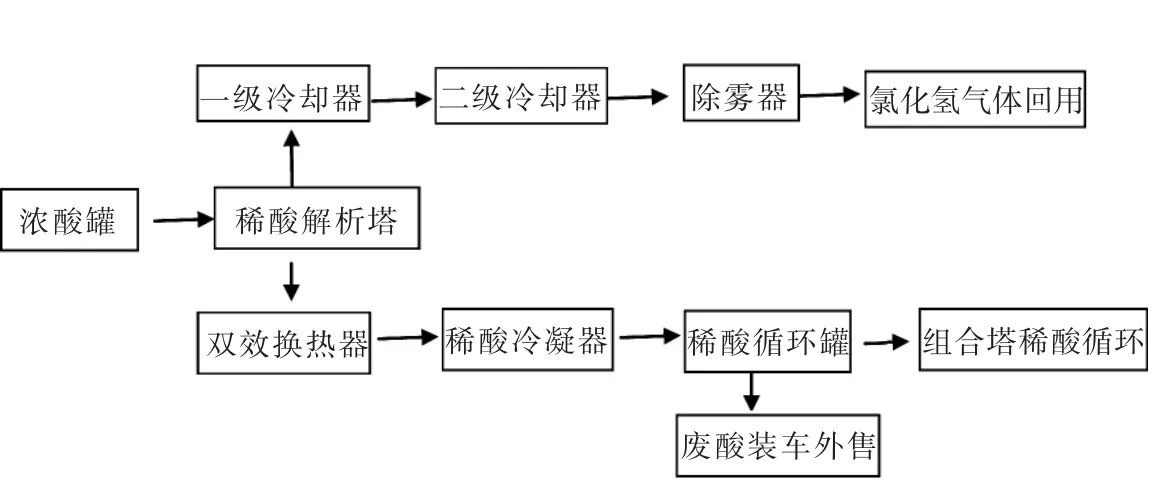

(1)转化工序原有盐酸处理装置为盐酸常规脱析,将组合塔生产的盐酸、脱水系统的冷凝酸及烧碱车间的冷凝酸,约为31%的盐酸经过预热、蒸汽加热解析后,生成约为21%的稀盐酸装车外售。废酸外售造成了氯化氢和组合塔补水的损失,增加了生产成本和消耗。更重要的是,副产酸中含汞,废酸外售,属于危险废物化学物质转移,增加了外售难度。

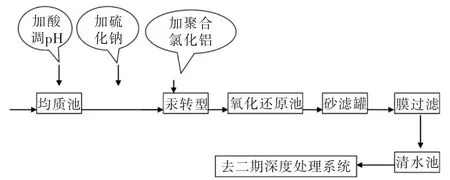

(2)原有含汞废水处理系统,将生产过程中含汞废水、废酸、冲洗水等统一由地沟引至集水井,由集水井提升泵打至均质池,调节pH 值后送至汞转型反应器、经氧化还原反应后送至砂滤罐,进行处理后排水口指标≤5×10-9。随着环保形势的日益严峻,处理后的排水,不能达到外排污水含汞≤3×10-9国家排放要求。

(3)氯乙烯合成工序,碱洗塔循环废碱排放至清净工序回收利用。但是,循环废碱中含有一定量的汞,必须经过脱汞处理后才能外排。

2 综合治理新技术的实施

面对环保形势越来越严格,该公司将合成氯乙烯工序的废水处理、废酸处理、废碱处理进行了全面的技术改造,以达到环保要求。

2.1 废酸处理[1,2]

氯乙烯合成工序副产物31%盐酸,经过常规脱析生成21%的稀盐酸,一部分用于组合塔稀酸循环,一部分外售,这种模式随着废酸外售产生了污染物汞的转移,存在着风险,增加了外售难度。为打破壁垒,该公司采用浓盐酸常规解析+稀盐酸深度解析2 套装置联立工艺,即先进行31%浓盐酸的常规解析,常规解吸后大部分22%的稀盐酸作为吸收剂在组合塔循环吸收,剩余的稀酸进行深度解析,2套装置解析出来的氯化氢气体合并后输送至VCM合成工序作为原料气回用。深脱吸产生的含氯化氢浓度1%的稀酸废水,回用于组合塔,作为组合塔加水。由于废酸的循环使用造成了汞的累积,所以深脱析产生的废水定期排放至转化废水系统,除汞合格后送入乙炔车间清净工序回收利用。

盐酸深脱析生产原理是,稀盐酸中加入金属氯化物盐,利用盐中氯离子带来的同离子效应及盐析效应,打破原来HCl 与水的气液平衡。由于金属氯化物盐的加入,盐酸中水的蒸汽压大幅度降低,使HCl 对水的相对挥发度得到大幅度提高,破坏了盐酸存在的恒沸点,实现盐酸中水与HCl 分离。在盐酸深脱析装置中使用氯化钙作为金属氯化物盐。

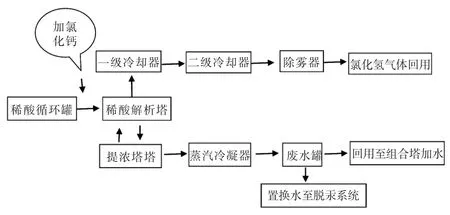

盐酸深脱析装置是在稀酸解析塔内,自稀酸循环罐来的约21%的稀盐酸与CaCl2循环泵输送的浓氯化钙溶液,以一定流量比在喷射混合器中混合后,进入稀酸脱析塔顶部。在解析塔内氯化钙溶液与稀盐酸进行传质传热,大部分HCl 气体从塔内被分离出来。高浓度的CaCl2溶液吸收水分成为稀氯化钙混合液积聚在塔下部。

稀酸解析塔塔顶出来的氯化氢气体进入氯化氢一级冷却器,大部分夹带的水被冷凝,然后进入二级冷却器,用冷冻水进行深度冷却及除雾后,氯化氢气体输送至转化工序使用。

稀酸解析塔塔底出来的稀氯化钙溶液,通过稀酸解析塔液位调节后进入提浓塔,由提浓塔再沸器加热提浓。提浓塔从底部出来的浓氯化钙溶液用氯化钙循环泵控制一定的流量,与稀盐酸在喷射混合器中混合后进入稀酸解析塔。提浓塔塔顶蒸出的含微量氯化氢的酸性水蒸汽,经蒸汽冷凝器冷却后,含微量HCl 的废水,收集至废水罐,用废水泵送至脱析稀酸循环罐内,供组合塔加水吸收氯化氢生产浓酸。

氯化氢一级冷却器、氯化氢二级冷却器及除雾器下来的冷凝酸回流至冷凝酸收集罐后通过液位调节返回浓酸罐内,进入盐酸常规脱析系统循环使用。

盐酸深脱析装置流程示意图见图1,原系统盐酸脱析装置流程示意图见图2。

2.2 废水、废碱处理

图1 盐酸深脱析装置流程示意图

图2 原系统盐酸脱析装置流程示意图

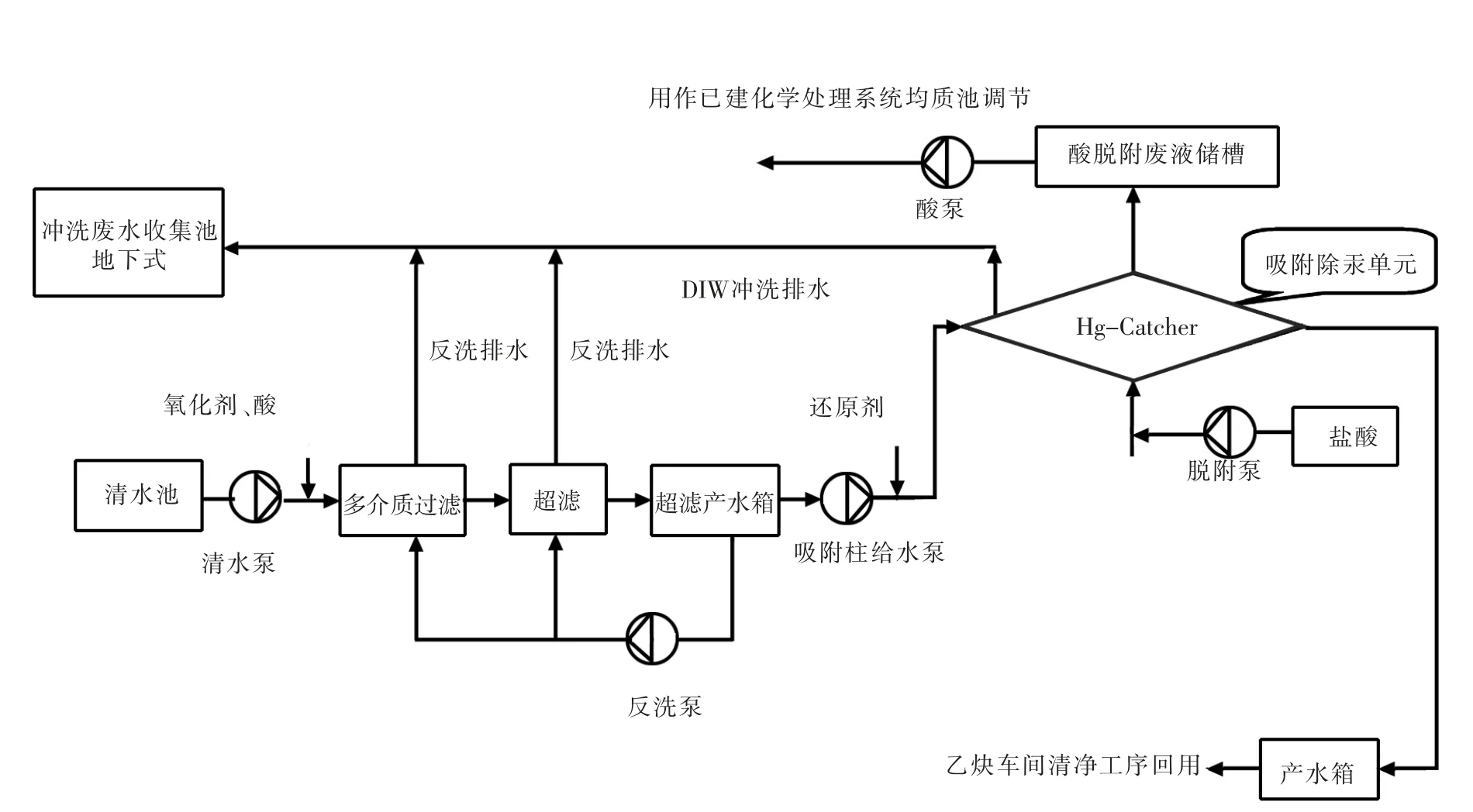

2016 年国家环保部发布GB 15581-2016《烧碱、聚氯乙烯工业污染物排放标准》,该标准要求外排污水含汞≤3×10-9。该公司原有一套处理能力2 m3/h 的含汞废水装置,该装置处理能力为排水口含汞指标≤5×10-9。转化碱洗塔含汞废碱和盐酸深脱析废水罐定期置换的废水,都需要进行脱汞处理。现有含汞废水处理装置,处理量和处理精度已经不能满足生产环保要求。该公司对现有含汞废水处理装置进行重新规划和更新,充分利用原有化学法含汞废水处理装置(2 m3/h),改造成预处理装置,同时增加一套处理能力为4 m3/h 深度含汞废水处理装置,处理后的含汞指标≤3×10-9,清水送至乙炔车间清净工序使用。

氯乙烯合成工序排放水、冲洗水等废水用地沟引致集水井。通过集水井提升泵输送至均质池。碱洗塔使用的含汞废碱,通过碱液循环泵引至均质池内。

含汞废水深度处理装置,将进入均质池的废水进行加酸或加碱处理,调整pH 值为7.5~8.5,调节好pH 值的废水经泵提升至汞转型反应器,在汞转型反应器中添加硫化钠和聚合氯化铝,经过分离器沉淀分离后去除水中的悬浮物质,上层清液溢流入氧化还原器,氧化还原反应器仅作为澄清池使用使汞转型出水进一步澄清沉淀固液分离,清水经泵提升依次送入砂滤罐、膜分离器,最终出水排入清水池。清水池的水经清水泵提升至多介质过滤、超滤单元去除水中残留的悬浮物、胶体等杂质后(在清水泵出口加氧化剂次氯酸钠),进入超滤产水箱。超滤产水经中间水泵提升至Hg-Catcher 深度除汞单元(泵出口加还原剂,还原水中残留的余氯)通过“Hg-Catcher”汞吸附柱(3 柱串联运行)内的特种除汞填料脱除废水中的汞后,进入产水箱。产水箱的水达标排放至乙炔车间回用。多介质过滤器和超滤装置的反洗水采用产水箱中的除汞水。串联运行的3 个Hg-Catcher 汞吸附柱,第一个吸附柱先吸附饱和后进行脱附处理。脱附完成后的吸附柱串联到最后运行,确保出水中的汞浓度≤0.003 mg/L。以此类推,保证每个吸附柱都可以充分吸附饱和。原有系统工艺流程示意图见图3。深度除汞系统工艺流程示意图见图4。

图3 原有系统工艺流程示意图

3 改造后实际运行情况与问题分析

(1)含汞废水深度处理装置投用后运行良好,产水指标污水含汞≤3×10-9达到国家环保要求。

在运行初期ORP 值偏高,经多方排查,发现游离氯含量高导致ORP 值偏高,需要严格控制游离氯含量,否则对汞吸附柱填料会造成不可逆转的中毒损坏。

图4 深度除汞系统工艺流程示意图

(2)盐酸深脱析装置投用后,有效回收氯化氢气体降低氯化氢消耗,实现废酸在合成氯乙烯工序循环使用,降低生产水消耗,达到含汞废酸零外售。

(3)盐酸深脱析装置在稀酸循环使用的过程中,不能达到完全平衡,由于系统气体需要带走部分水量,所以需要向稀酸循环系统补充少量水已达到生产平衡。

(4)盐酸深脱析解析后的1%的稀酸,运行一段时间后有刺鼻的气味,这一现象该公司多方排查,确认是原料气乙炔中含有硫磷杂质造成的,彻底除掉乙炔气体中的硫磷杂质,可以从根源上解决1%的稀酸异味问题。

4 结语

综合治理新技术实施改造后,氯乙烯合成工序废水、废酸、废碱,所有含汞废液都通过技术手段进行了处理。废酸通过盐酸常规脱析及盐酸深脱析处理后,产生的废水回用于组合塔加水循环使用;废水、废碱通过含汞废水深度处理技术处理后,生产出达到国家排放标准的水质,回用于乙炔车间生产系统,满足了废酸零外售,废水零排放,实现了废液循环使用零污染的环保理念。