一种静电纺纳米纤维成纱装置的设计与实现

刘朝阳,管声启,何建新,周玉嫚,梁 洪

(1.西安工程大学 机电工程学院,陕西 西安 710048;2.中原工学院 纺织学院,河南 郑州 450007)

0 引 言

静电纺丝作为一种可连续生产纳米纤维的新型纺织技术,具有工艺简单,纺丝行程短等特性。其产生的纳米纤维具备超细尺度、大比表面积和高孔隙率等优点,因此纳米纤维应用越来越广泛,在化工、能源、传感器等众多领域都拥有巨大的使用价值[1-3]。自从用静电纺丝技术制备纳米纤维[4]以来,运用静电力方式批量化、产业化制备纳米纤维一直是科研人员长期以来的研究目标,而利用静电纺丝技术制备纳米纤维并将其加捻成纱,也是目前的研究热点之一。静电纺纳米纤维成纱市场潜力巨大,前景广阔[5-6]。

大多数静电纺纳米纤维存在拥有杂乱无章的结构、较低的力学性能、缺乏缝编性以及量产困难等问题[7]。如果将静电纺纳米纤维加捻成纱线,纤维沿纱轴平行取向,可赋予纤维独特的力学、光学、电学和生物学等性能[8]。鉴于纳米纱线的广泛应用,研究人员对运用静电纺的方法制备纳米纤维并将其加工成纱线的方式展开了广泛研究[9]。从原理上,这些研究可分为以下几类:(1)湿法纺纱[10];(2)间隙加捻法[11];(3)负压吸动机械加捻成纱[12];(4)双针头共轭静电纺纱[13]。虽然有很多方法可以连续制备纳米纤维纱线,但并没有从根本上解决批量化生产问题,没有真正形成有效的纳米纤维规模化制备方法来适应工业化生产的要求[14-15]。

为了能够提高纳米纤维产量,文中依据静电纺丝基本原理,结合气流辅助作用,运用摩擦加捻成纱的方式,设计一种新型静电纺纳米纤维及成纱装置,用于大批量生产纳米纤维纱线。通过有限元分析软件ANSYS workbench对尘笼骨架进行校核[16-17],并利用ANSYS Maxwell电场模拟软件和Fluent流场模拟软件分别对纺丝喷头至尘笼接收装置进行仿真实验模拟分析,验证装置的可行性[18-21]。

1 静电纺纳米纤维成纱装置

1.1 总体方案

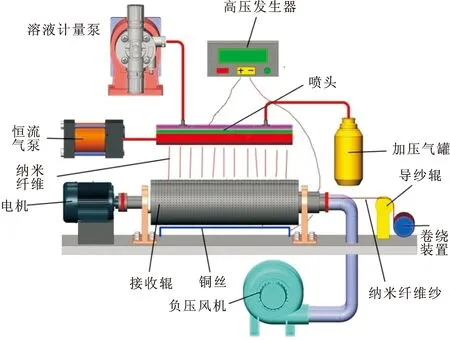

为了解决大批量制备纳米纤维和连续成纱问题,设计一种气流辅助静电纺纳米纤维成纱装置,装置整体效果如图1所示。工作时,纺丝溶液由计量泵匀速进入喷头溶液室,空气由气泵加压进入气室中存储,通过左右两侧共8个气道喷射而出。纺丝喷头与高压发生器的正极相连,高压发生器的负极与尘笼下端的铜丝相连,形成电场;在电场力为主要牵伸力情况下,辅以气流作用力,使得溶液喷出拉伸成丝形成纳米纤维,沉积聚集在2个尘笼辊子配合形成的三角区之中。集聚的纳米纤维束被具有一定速度差并同向转动的2个尘笼辊摩擦加捻后,得到连续有捻的纳米纤维纱线。

图 1 静电纺纳米纤维成纱装置图Fig.1 Electrospinning device diagram of nanofibers

1.2 喷头结构

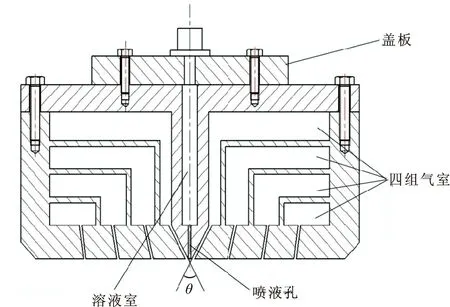

合理的喷头结构可以降低纺丝过程中许多外界的干扰因素。进行喷头设计时,不仅要考虑纺丝喷头的形状和排列方式,还要考虑到喷头是否带有尖端,能否便利安装等因素,其目的都是使得喷头能够更好地适应纺丝装置,能够在纺丝区域中形成均匀而且稳定的纺丝电场。另外,考虑到气流对溶液射流有牵伸细化作用,可以提高纺丝溶液流量,提高纤维产量。由于气流扩散的不稳定性,需要对气流辅助纤维成型轨迹进行有效控制[22],因此设计一种新型喷头,如图2所示。溶液计量泵中的溶液从喷孔中喷出,喷孔处形成的小液滴在电场力作用下形成泰勒锥并进行初步拉伸。左右两旁的4组气流分别从出气通道里面吹出,在气流作用下,形成泰勒锥的液滴进一步被拉伸细化,形成的纳米纤维沉积在接收辊子上。电场力与气流力的相互共同作用,使得生成的纳米纤维聚集在接收辊子间隙中心的区域。

从图2可以看出,溶液室位于喷头中间,另外有空腔分布在溶液室左右两侧,由4组螺栓将盖板固定在一起。溶液室用于存储纺丝溶液,溶液室左右两侧分别设有4个空腔,左右一一对应,组成4组气室。喷头的下端设有喷液孔,以及与每个气室相连用来喷气的喷气口。喷液孔直径为0.5 mm,孔中心距为3 mm,气流槽夹角θ为60°。喷头中的第一组气室进行喷气的主要作用是对已经由电场力进行初步拉伸的液滴纤维进行再拉伸,并保证其纤维取向正常;另外3组气流不仅可以对纤维再次拉伸,还能辅助纤维沉积,提高纳米纤维产量。

图 2 喷头结构图Fig.2 Structure chart of nozzle structure

1.3 加捻成纱接收装置

利用尘笼辊子与摩擦纺纱结合的方式设计一种双尘笼加捻连续成纱的接收装置,通过以机械-空气动力学相结合的原理,使纳米纤维定向凝聚吸附在尘笼三角区内,并利用双尘笼同向回转作用对纳米纤维进行摩擦加捻来收集纱线。接收装置主要由电机、尘笼辊子、风机以及高速气动旋转接头等组成。涡轮风机可以进行抽气,将涡轮风机连接到尘笼,使得尘笼内部形成负压,一方面可以更好地将纤维收集控制在两尘笼夹缝三角区之内,另一方面吸附作用有助于加快收集速度,增大纤维产量。2个尘笼之间有相应的转速差,其转速差约为10%,转速差可以使得纳米纤维纱条不会产生轴向跳动。尘笼辊子相对转动将接收的纳米纤维加捻,经导纱辊引出,形成纱线。

2 系统仿真与实验验证

2.1 尘笼骨架静力分析与模态分析

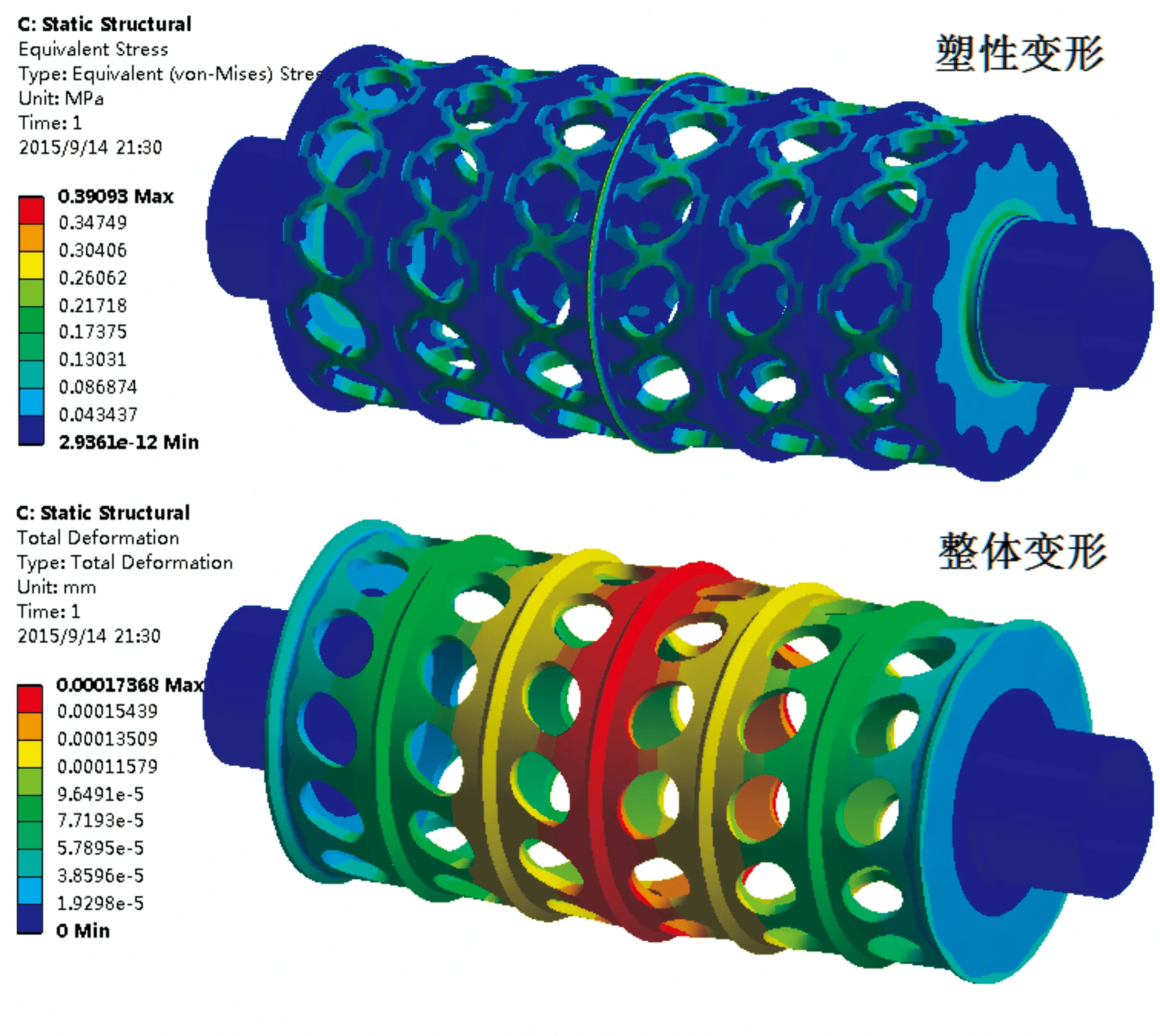

在纤维接收过程中,2个尘笼的高速同向旋转容易产生变形,严重影响以2个尘笼同向运动摩擦加捻方式来收集纱线的效果。尘笼骨架在高速旋转时,会产生应力集中和其固有频率引起相应共振现象。为了避免该现象对尘笼骨架产生的损坏,文中用Workbench软件对尘笼骨架进行静力分析与模态分析,结果见图3。

图 3 模拟结果Fig.3 Simulation result

从图3的尘笼骨架塑性变形图可以看出,尘笼骨架的应力主要集于两轴端处,以及加工尘笼表面的圆孔四周。其中轴颈处最为明显,最大应力为0.220 74 MPa。因此对其进行圆角加工来降低应力。观察图3中的整体变形图,可以看出变形主要发生尘笼主体上,变形量最大的地方位于尘笼骨架中部,为0.000 173 68 mm,与整个尘笼主体的结构尺寸相比,该变形量可以忽略不计。认定尘笼骨架结构稳定。

在工作运行过程中,转速较高会产生共振现象引起破坏。因此需要计算其圆周频率振型,并对骨架进行模态分析防止由于其共振现象使骨架产生损坏。首先建立有限元模型,设定材料属性为45钢,进行网格划分。然后在约束条件下,将圆周约束添加到轴承的支撑部位。对骨架进行10阶模态振型分析,得到10阶模态的频率,如表1所示。从结果中分析得知,尘笼骨架轴颈处发生轴向偏移,该变化在1阶模态表现明显。在2阶、3阶模态中径向变形比较明显,轴向变形主要发生在4,5,6阶,而从7阶模态分析到10阶当中,尘笼骨架既有轴向偏移、扭转,也有径向偏移,变化明显。由表1中的数据可以看出,从1阶到10阶,随着阶数的增加固有频率也相应增大,在几个变形较为相似的地方,其固有频率也近似。25~41.67 Hz是尘笼骨架基频的范围,远小于骨架最低固有频率815.32 Hz,由此断定,可以避开共振频率。

表 1 固有频率分布表

2.2 电场与流场模拟仿真

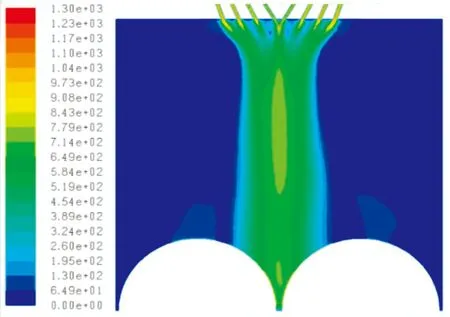

运用电场模拟软件 Ansys Maxwell 和流场模拟软件 Fluent 对静电纺纳米纤维成纱装置系统进行电场与流场模拟, 模拟时所设置的材料属性均为材料真实属性, 模拟区域为喷头至尘笼接收辊表面, 得出电场模拟的电场分布和流场分布, 如图4, 5所示。

图 4 电场分布图Fig.4 Electric field distribution

从图4可以看出,整个计算区域以金属棒轴线为中心线对称分布,纺丝区域为浅蓝色,纺丝区域外为深蓝色,电场强度分布较为均匀。而金属棒负极处颜色呈红色,然后变为天蓝色最后变化至深蓝色,说明金属棒负极处电场强度最高,然后依次降低,电场强度最大的地方主要集中在纺丝区域内。

图5流场分布图中不同颜色表示具有不同的气流速度,颜色从红色向蓝色变化表示气流速度逐渐减小。气流强度由喷头中间向两侧慢慢增加,气流分布角度依次增大,从而形成4组阶梯气流配置的气流场,显著增大狭长的较强气流场外侧对称分布的强气流场区域,气流的扩散作用减弱,强弱气流间界限清晰,整个高速气流区完全覆盖至加捻区。很好地验证了高压阶梯气流场能够较好控制纤维运动,同时验证了装置的可行性。

图 5 流场分布图Fig.5 Distribution of airflow field

2.3 实验分析

为了进一步验证装置的实用性,用质量分数为12%的PVDF(聚偏氟乙烯)溶液进行纺丝实验。实验纺丝电压34 kV,溶液流量48 mL/h,距离40 cm,温度28 ℃,相对湿度18%,4组阶梯气流压力从0.2 MPa开始以每组相差0.2 MPa均匀递增。

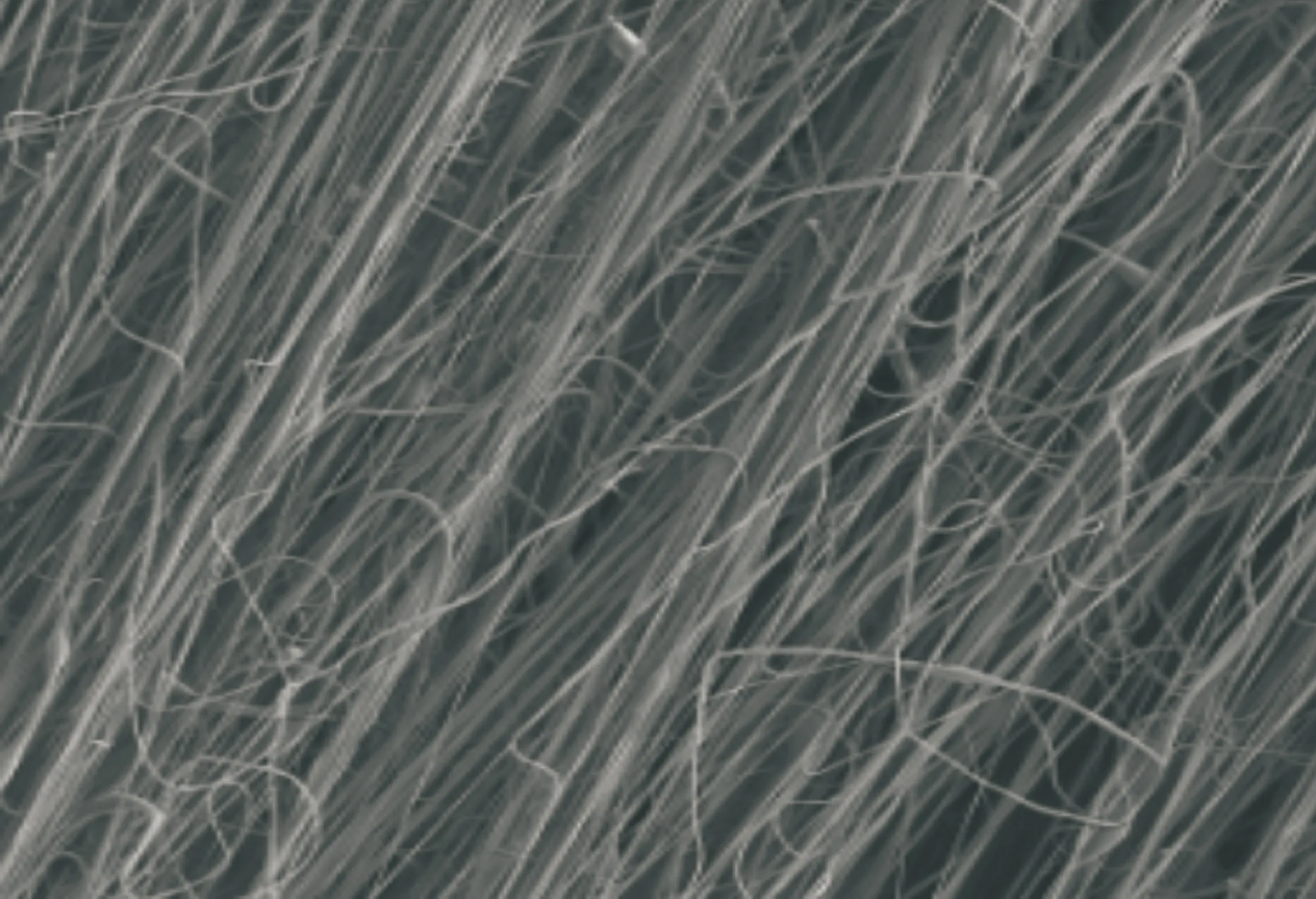

由于引入的纱线与纤维的接收补入同时进行,因此能够得到不间断的加捻纤维条。依照文中所给出参数进行PVDF纺丝实验1 h,得到聚偏氟乙烯纳米纤维纱线SEM电镜图,如图6所示。

图 6 PVDF纳米纤维电镜图Fig.6 Electron microscopy of PVDF nanofibers

从图6可以发现,纳米纤维纱拥有较好的纱线和纤维形貌,细度均匀,且具有均匀的捻回分布,直径分布在200~300 μm,验证了所设计的成纱装置的可行性。单纯的单针头静电纺丝的纳米纤维产量在0.3~0.5g/h左右,而本次PVDF纳米纤维纱产量达到3.689 g/h,远大于单针头静电纺纳米线产量,证明了本装置具有大批量生产纳米纤维的能力,为实现纳米纤维批量化生产提供帮助。

3 结 语

针对目前存在的静电纺纳米纤维纱线产量低等问题,本文设计了一种气流辅助静电纺纳米纤维成纱装置。对喷头多气室设计,使得多股气流与电场力协同牵伸对液滴进行拉伸细化形成纤维,有效保证纤维的利用率,提高纤维产量。将辊子接收装置与摩擦纺纱原理相结合,设计一种新型接收装置,接收装置中引入的纱线与纳米纤维的补入同时进行,既能够提高纱线产量又能够得到连续有捻纱线条,提高了纱线生产效率。同时通过对装置进行仿真分析,以及PVDF溶液纺丝实验,成功制备了纳米纤维纱,验证了装置的可行性。所制备的PVDF纳米纤维纱直径分布在200~300 μm左右,细度均匀,拥有较好的纱线和纤维形貌,产量达到3.689 g/h。该装置的纺纱量远大于单针头静电纺纱产量,具有大批量生产纳米纤维的能力。