压电式微滴喷头电源驱动系统设计与实现

张 威,肖 渊,张津瑞,李红英

(西安工程大学 机电工程学院,陕西 西安 710048)

0 引 言

微滴喷射技术是一项新型的增材制造技术,该技术以均匀微滴作为沉积单元,根据制造对象形状特征逐点、逐层堆积,实现三维结构的快速成形。具有低成本、高效率及非接触等特点,广泛应用于生物医学[1]、微电子封装[2]、柔性电路成形[3-4]、MEMS制造[4]等领域,是一种具有巨大发展潜力的材料成形技术[5]。

根据微滴产生的形式可分为连续式 (continuous-ink-jet,CIJ) 和按需式 (drop-on-demand,DOD)[6-8]。 按需式具有装置成本低、 喷射精度高、响应速度快等优点,应用较为广泛。由液滴的驱动方式可将其分为热泡式、电磁式、压电式、气动式等[9-12]。压电式按需喷射具有高频率响应,控制性能好,抗干扰能力强等特点,在微滴喷射系统中应用广泛[13]。 压电陶瓷 (PZT) 作为压电式微滴喷射装置的核心, 在驱动信号的作用下产生形变挤压液体,实现液滴喷射。要实现液滴均匀、高频、 快速响应的控制,需要压电陶瓷驱动电源输出的信号频率、幅值和脉宽在一定范围内连续可调, 且输出电压的纹波不能过大。 因此, 开发具有上述性能的压电陶瓷驱动电源是压电式微滴喷射系统实现稳定喷射的关键。

目前常见的压电陶瓷驱动电源分为电荷驱动型和电压驱动型,电荷驱动型需要提供专用的电荷放大器,以电流源代替电压源,其低频特性差,存在零点漂移[14]。电压驱动型包括基于直流变换原理的开关式驱动电源和直流放大式驱动电源。开关式驱动电源效率高,但频响特性差,输出纹波偏大,而直流放大式驱动电源具有输出纹波小、频响范围宽等优点[15]。基于此,本文采用直流放大式驱动电源结构,利用STM32微处理器和FPGA产生低压激励信号,通过低压运放OPA627和高压运放PA85构成的放大电路,对其进行线性放大后,驱动压电陶瓷产生形变挤压液体,实现微滴的按需可控喷射。

1 系统架构

为了实现液滴的均匀可控喷射,压电式微滴喷射驱动电源应具有良好的稳定性,能输出连续可调的脉冲信号,其上升沿时间为0.5~10 μs、电压幅值为60~270 V、频率为1~40 kHz。

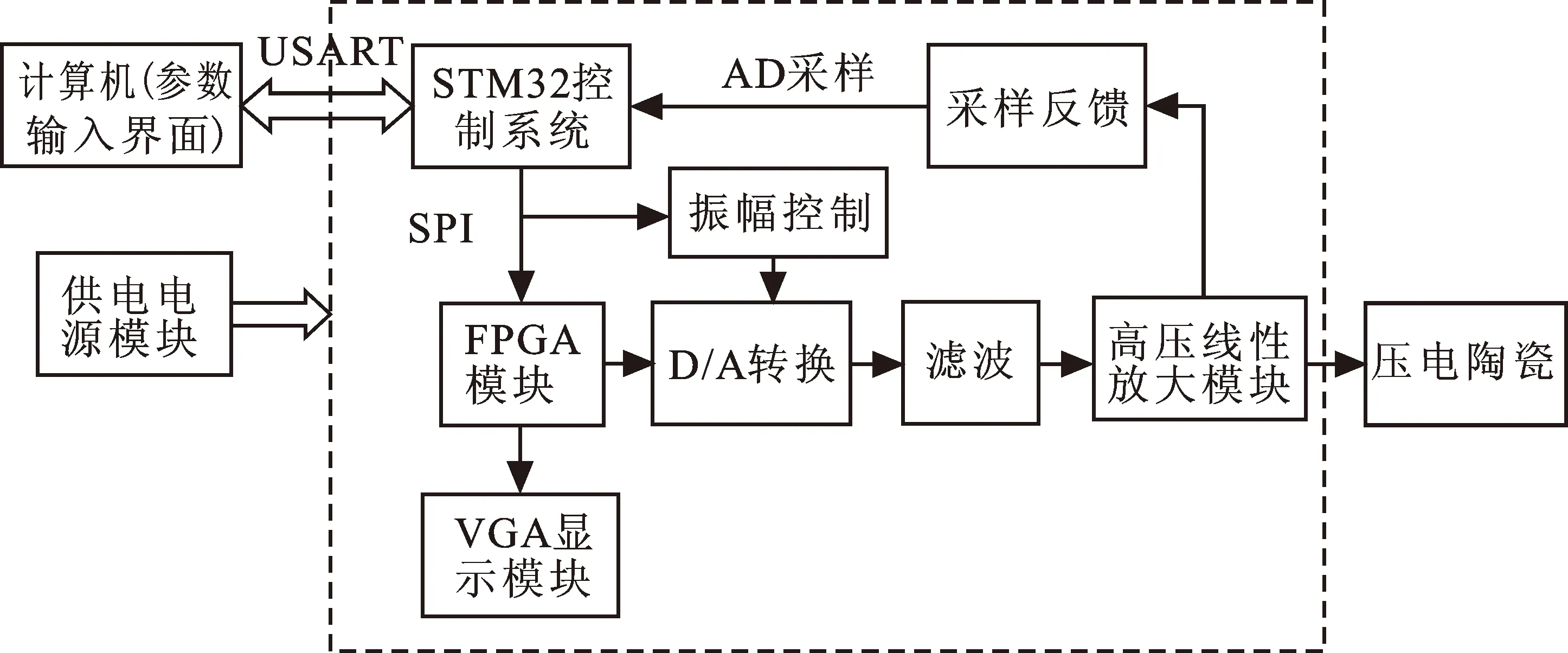

针对压电式微滴喷射电源的设计要求,本文以STM32主控系统、FPGA模块、D/A转换模块、高压线性放大模块等构成压电式微滴喷射驱动电源系统,如图1所示。该系统工作时,从上位机输入驱动信号参数,STM32控制系统接收后传递到FPGA模块,此时FPGA模块将STM32传递的激励脉冲信息处理后输出激励脉冲信号,同时将激励脉冲波形信息显示在VGA模块。然后生成的激励脉冲信号经过D/A转换及滤波,由线性放大模块对其进行放大后,输出高压激励信号驱动压电陶瓷。

图 1 驱动控制系统框图Fig.1 The block diagram of drive control system

2 系统设计

2.1 系统控制模块

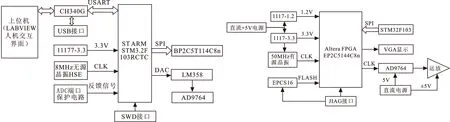

系统控制模块主要用于控制激励信号参数,是压电式微滴喷射驱动电源系统的核心。本文选用ST公司的STM32F103RCT6为压电式电源驱动系统的主处理器,控制系统结构如图2所示。

图2中,激励信号参数由上位机输入,通过USB转串口芯片(CH340G)实现上位机与STM32之间的串口通信,STM32调用内置通用异步收发器USART接收信号参数。激励信号通过DAC模拟输出,其电压幅值通过高速D/A转换芯片(AD9764AR)间接控制。同时,STM32通过ADC外设电路采集高压激励信号电压幅值后,校正激励信号的电压幅值。并且STM32通过串行外围设备(SPI)接口将上位机接收的激励信号参数信息传递到FPGA模块中,由于本文中SPI通信是单向通信,因此选择三线(MOSI、SCLK、CS)完成通信。

2.1.1 数字激励信号生成模块 该模块接收从STM32发出的激励信号参数后,生成频率、占空比可控,上升沿、下降沿时间可调的数字信号。由于FPGA具有良好的时序控制性能,因此本文选用ALTERA公司的FPGA(EP2C5T144C8n)为压电式微滴喷射驱动电源驱动系统的逻辑控制器,其构成的数字激励信号生成模块如图3所示。

图 2 主控制模块 图 3 数字激励信号生成模块Fig.2 The main control module Fig.3 The digital excitation signal generation module

图3中,FPGA接收从SPI输入的激励信号参数信息后,利用循环除法及激励信号生成算法产生频率、占空比、上升沿及下降沿时间可调的数字信号,通过同步FIFO将数字信号流水输出到D/A转换电路。同时FPGA硬件系统将通过VGA接口显示激励信号参数信息。

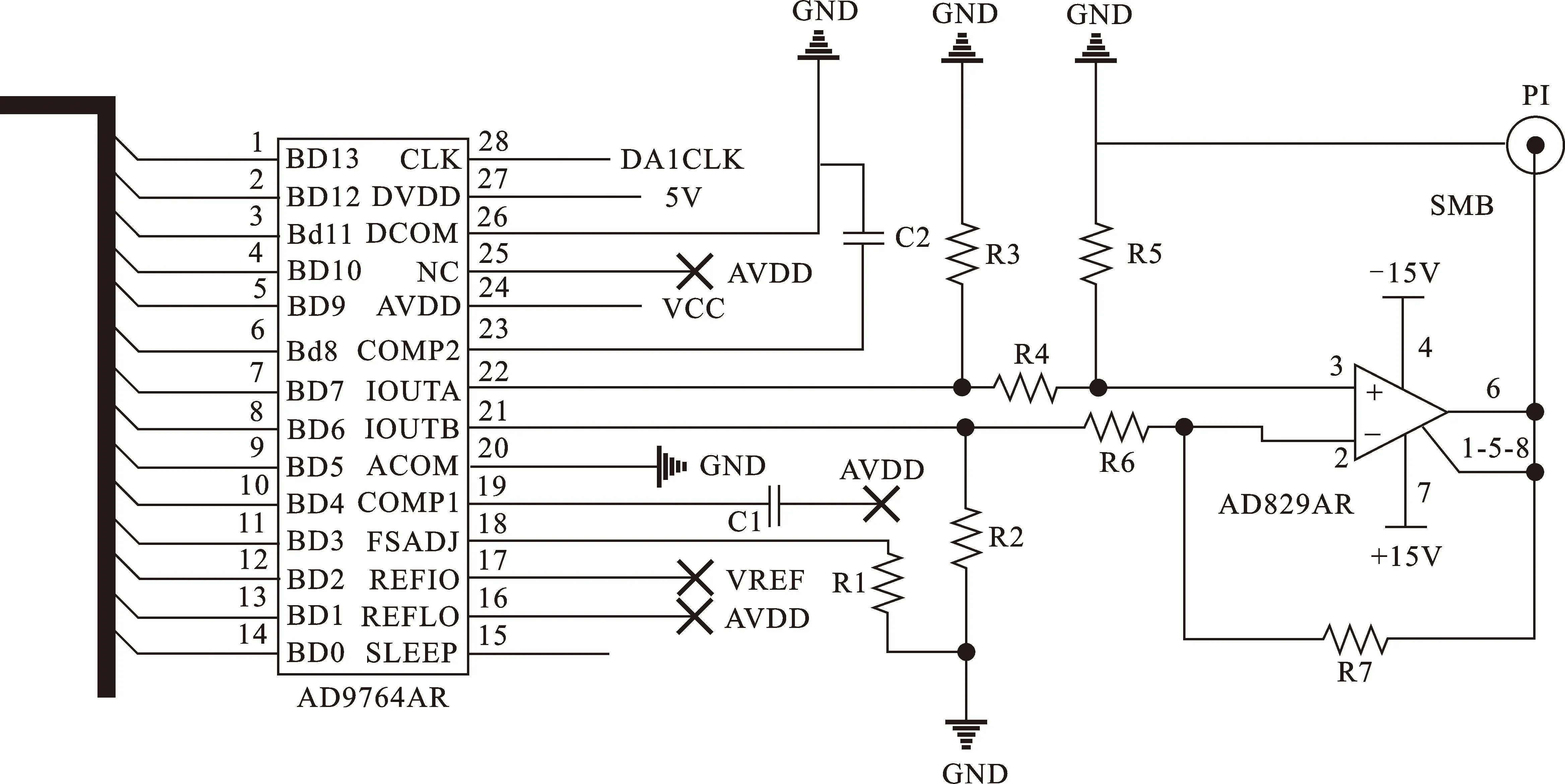

2.1.2 D/A转换模块 D/A转换模块用于将激励数字信号转换为激励模拟信号。本文设计的D/A转换模块由高速D/A芯片(AD9764AR)和运算放大器(AD829AR)及外设电路构成,其电路见图4。

图4中,FPGA输出的14位数字信号通过AD9764的DB0~DB13进行传输,且FPGA的PLL锁相环时钟提供外部时钟参考给D/A转换电路。该电路中AVDD、DVDD、REFLO引脚接+5 V电源。此时,AD9764AR工作在外部参考电压源输入模式,参考电压为STM32微控制器D/A输出后经LM358放大后得到的电压,由AD9764AR的REFIO引脚接收。

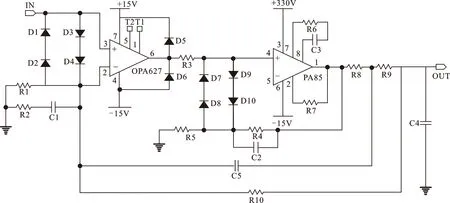

2.1.3 高压运算放大模块 高压运算放大模块用于将数模转换后的激励模拟信号进行线性放大,输出高压激励信号。本文采用低压运放OPA627与高压运放PA85构成电压负反馈两级放大串联结构,其电路如图5所示。

图 4 D/A转换模块Fig.4 The D/A conversion module

图 5 复合运算放大模块Fig.5 The composite operation amplification module

图5中,复合运算放大模块以OPA627及外围电路构成第一级运放,PA85及外围电路为第二级运放,采用功率和误差两级放大思想,实现高质量的驱动电压输出[16]。为防止供电电源造成运放差分输入信号震荡而引起电子元件的过压损坏,分别在两级放大电路的输入级并联二极管(1N4148),将输入信号电压钳位在±1.4 V,实现对放大电路中电子元件的保护。同时,为防止交流电源上的瞬态电压通过电源电路传输到PA85管脚上[17],采用快恢复二极管(BYV26C)和瞬态抑制器(P6KE300(C)A)对PA85进行保护。

2.2 软件设计

在硬件电路设计的基础上,根据系统要实现的功能,对STM32控制器软件部分进行设计,其程序流程如图6所示。

图 6 STM32主控制器程序设计Fig.6 The programming of STM32 main controller

图6中,STM32的程序设计包括以下4部分:上位机LABVIEW界面接收输入信号参数;通过STM32的D/A外设电路控制AD9764的参考电压,实现激励信号的电压幅值控制;STM32的A/D外设电路采集输出激励信号的电压幅值信息,对激励信号电压幅值进行矫正;STM32将矫正后的激励信号参数信息通过SPI传递给FPGA。系统运作时,将对SPI、串口、ADC、DAC等外设及系统进行初始化,然后设置系统中断向量分组。当程序运行到串口中断时,STM32接收上位机传递的激励信号参数信息并与FPGA进行串行通信,同时STM32的ADC对压电陶瓷负载端高压激励信号进行连续采集,将最大有效值与参考电压参数比较,矫正AD9764的参考电压幅值。

3 结果与分析

3.1 低压激励信号测试

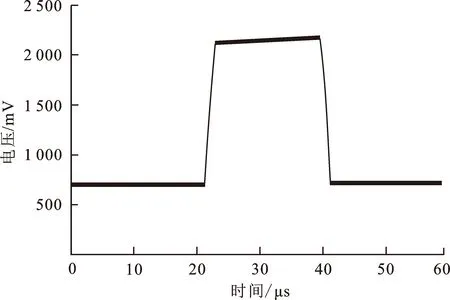

为测试设计的压电式微滴喷射驱动电源系统性能,在驱动电源系统软硬件设计完成地基础上,使用DS2101型数字示波器,对设计的压电式微滴喷射驱动电源进行测试。硬件电路板通过USB数据线连接到上位机,在上位机设置上升沿时间1.8 μs,高电平时间18 μs,幅值2.1 V及频率5 kHz的信号,在数字示波器中采集到低压激励信号如图7所示。

由图7可知,电源系统生成的低压激励信号上升沿时间1.25 μs,高电平幅值2.1 V,低电平幅值671 mV。低压激励信号的低电平幅值不为零,是因为AD9764的最小输出差分电流为2 mA,其缩短了上升沿的时间。

3.2 高压激励信号测试

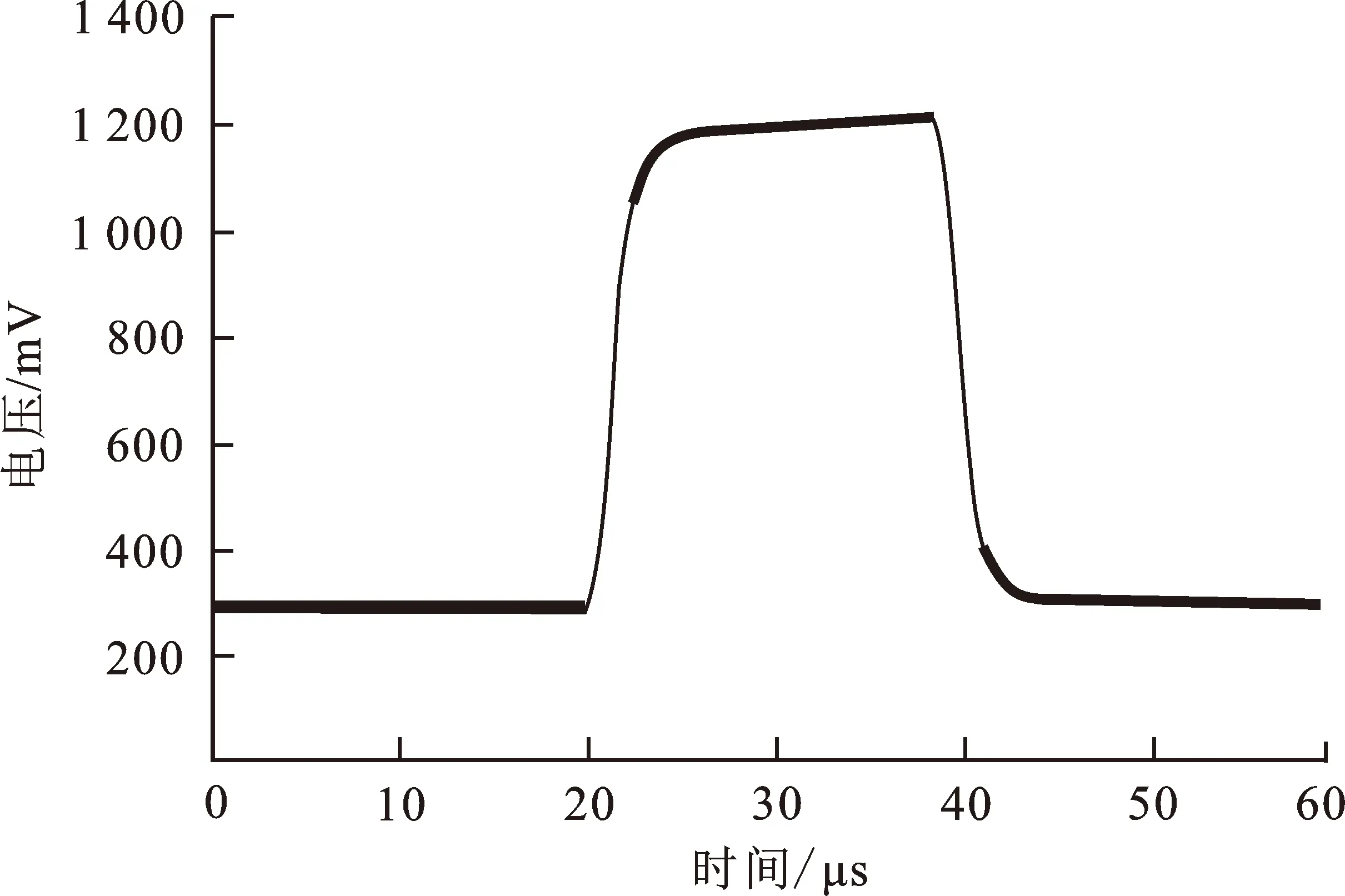

在低压激励信号满足输出要求的基础上,对高压运算放大电路进行测试。将低压激励信号通过数据线接入到高压运算放大电路中,带载2.72 nF电容,在上位机中设置上升沿时间1.5 μs,高电平时间15 μs,幅值1 V,频率5 kHz的信号,将电阻分压后的高压激励信号用数字示波器进行测量,得到的波形如图8所示。

图 7 低压激励脉冲波形Fig.7 The waveform of low voltage excitation pulse

图 8 高压激励脉冲波形Fig.8 The waveform of high voltage excitation pulse

由图8看出,高压激励信号的波形上升沿时间2.35 μs,其高电平电压幅值偏差为2.3%,满足压电式微滴喷射驱动电源波形的要求.

4 结 论

以压电式微滴喷头驱动电源为研究对象,采用STM32和FPGA相结合的驱动电源控制系统,完成了压电式微滴喷头驱动电源软硬件设计,实现了压电式微滴喷头驱动电源数字化控制,对设计的电源系统进行输出及带载测试,结果表明:

(1) 驱动电源可产生上升沿时间0.5~10 μs,电压幅值60~270 V,频率1~40 kHz的脉冲信号;

(2) 在上升沿时间1.5 μs,电平幅值1 V,频率5 kHz的低压激励信号下,对2.72 nF电容进行驱动,测得输出波形上升沿时间2.35 μs,电压幅值偏差2.3%,电源系统满足压电式微滴喷射驱动波形的要求,为后续的压电式微滴喷射打印奠定了基础。