斜纹织物表面微滴沉积过程的建模研究

刘欢欢,肖 渊,王 盼,张成坤

(西安工程大学 机电工程学院,陕西 西安 710048)

0 引 言

智能纺织品是一种将纺织材料、传感、信息技术等高度集成的新型纺织品,该纺织品除具有传统纺织品的穿着、防寒、保暖等功能外,还具有响应、感知、反馈以及自诊断等功能,在医疗、航空航天、军事、运动娱乐等诸多领域有着广泛的应用[1-3]。在连接各电子元件的导电线路系统中具有关键作用,但目前基于织物的柔性导电线路制备方法均具有工艺复杂、柔性差、成本高等缺点[4],限制了智能纺织品的应用。基于此,本文利用微滴喷射自由成形方法[5-6],在斜纹织物表面喷射打印成型导电线路。该方法具有微滴尺寸和精度可控、喷射沉积材料范围广、非接触、成本低、效率高等优点,是一种具有潜力的织物表面导电线路成形方法。然而,在微滴喷射打印过程中,明确微滴与基板碰撞,变形过程对成形高质量的导电线路至关重要。目前,国内外学者对微滴与基板碰撞过程进行了深入的研究。陈石等[7]采用流体体积(VOF)法对有黏性阻尼的液滴碰撞壁面过程进行了数值模拟,验证了数学模型的可行性;GUNJAL等[8]利用VOF法建立液滴撞击壁面的数值仿真模型,研究了不同微滴的速度、体积大小、表面张力对液滴铺展直径的影响;KIM[9]对屈服应力流体在固体表面的冲击动力学进行了数值研究,分析冲击速度、流变参数和表面张力等参数对冲击动力学的影响;KUMAR[10]等提出了一种基于润滑理论的表面粗糙度在基片上扩展的新模型,研究了液滴在粗糙表面上的铺展与吸收现象。陈从平等[11]以微滴喷射打印直线轨迹为研究对象,通过数值模拟的方法验证了速度、加速度对打印尺寸及微滴沉积位置的预测模型;GAO[12]用实验和仿真两种方法研究了水滴在光滑表面上的铺展和回缩过程,得到了基板表面润湿性对微滴铺展半径和回缩过程影响较大;PASANDIDEH-FARD等[13]采用VOF法和连续表面张力模型研究了金属液滴撞击水平和倾斜表面上的凝固过程;李大树等[14]采用复合水平集法及流体体积法研究了在液滴撞击速度和壁面浸润性等因素下,液滴沉积过程中铺展半径的变化规律;张丹等[15]研究了单颗微滴与基板碰撞沉积过程,分析了不同速度及接触角对微滴沉积形态的影响规律。上述研究主要针对不同材料属性,微滴不同尺寸、速度等在固体基板表面沉积过程的形态变化规律,而对具有多孔和高粗糙度特征的织物表面沉积过程研究较少。由于织物几何结构的复杂性,不同编织形式和受力状态下的织物几何结构差距较大。因此,本文以斜纹织物为沉积基板,通过建立微滴与织物碰撞沉积的有限元模型,采用VOF法,研究微滴按需喷射到斜纹织物表面的碰撞沉积过程,以明确微滴在斜纹织物表面的沉积过程,为后续在此基板上打印导电线路奠定基础。

1 织物数学模型

1.1 纱线的几何模型

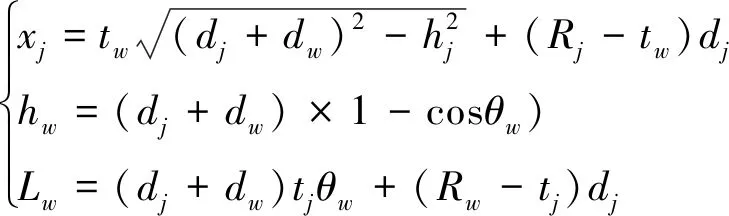

由于织物几何结构的多样性,不同编织形式和受力状态下织物的几何结构差异较大,因此本文选取文献[16]的斜纹织物几何结构圆形截面模型,如图1所示。图1中各参数间的关系如式(1)。

图 1 斜纹织物圆形截面模型Fig.1 Round section model of twill fabric

(1)

式中:hj(hw)为经(纬)纱屈曲波高;xj(xw)为一个完全组织循环的经(纬)纱所占有的宽度;Lj(Lw)为经(纬)纱的屈曲长度;θj(θw)为经(纬)纱的交织角;dj(dw)为经(纬)纱线的直径;Rj(Rw)为经(纬)纱循环数;tj(tw)为在一个循环组织中每根经(纬)纱与纬(经)纱的交织次数。

考虑到单根纱线由许多纤维以一定的捻度而成,纤维在纱线的分布影响因素较多,本文在建模过程中按正六边形的方式对各个纤维进行排列,通过查阅文献[17-18],确定纱线中纤维的相关参数,其斜纹织物的规格和纱线及纤维参数如表1,2所示。

表 1 斜纹织物规格表

利用表1,2中的参数,建立斜纹织物几何模型,如图2所示。

表 2 斜纹织物属性

图 2 斜纹织物几何结构图Fig.2 Geometric structure of twill fabric

1.2 流动控制方程

在微滴与织物碰撞过程中,主要涉及液滴流和环境气体2部分,无论是液滴外部的气相流体还是液滴内部的液相均遵循3个基本的守恒方程,即质量守恒方程、动量方程和能量方程。下面对3个控制方程进行描述:

(1) 质量守恒方程 其表达式为

(2)

式中:ρ为密度;t为时间,U是速度矢量。文中流体为不可压缩流体,密度为常数,则式(2)可以简化为

·U=0

(3)

(2) 动量守恒方程 其表达式为

(4)

式中:ρ为密度;t为时间;U为速度矢量;μ是动力黏度;p是压力;Fbf是表面张力。

(3) 能量守恒定律 其表达式为

(5)

式中:T为温度;λ为传热系数;cp为流体比热容;S为源相。

1.3 界面追踪方法

气液两相界的捕捉采用 VOF 法, VOF 法是通过计算单元格内流体体积比的函数C来确定自由面, 定义C为控制体内气体所占的体积与控制体的总体积比。 则体积分数的具体形式是:C=0, 只含液体;C=1, 只含气体; 0 体积分数的输运方程为 (6) 通过控制单元内以及与之相连控制单元内的C值,运用重构技术得到液滴界面,从而确定其形状及尺寸。 根据图2所示的斜纹织物几何结构,利用GAMBIT软件绘制的1 000 μm×927 μm的微滴撞击织物沉积区域,整个模拟区域可分为2部分:上半部分的空气区域及下半部分的织物模型区域。考虑到计算精度和效率,将微滴和环境气体划分为四边形结构网格,织物内部划分为三角形非结构网格,边界条件设定、数值模拟区域网格如图3所示。 (a) 网格划分图 (b) A处放大图 (c) B处放大图 图 3 数值模拟区域网格图Fig.3 Regional grid of numerical simulation 微滴在斜纹织物表面沉积过程涉及液、气两相,设定气相空气为主相,液相水为第二相,流体参数如表3所示。织物边界参数分别为孔隙49.4%,渗透率4.807 μm,压力阶跃系数3 265.3。 表 3 模拟中流体物性参数 采用有限体积法对微滴与织物沉积模型中的流动控制方程进行离散,压力与速度的耦合用PISO算法,压力求解用PRESTO!法,连续方程和动量方程用一阶迎风求解,计算单元液相体积分数采用Geo-Reconstruct离散求解,控制方程采用一阶迎风格式进行离散,时间步长Δt=1×10-7s,Δt迭代20次,残差小于0.001即可收敛。 根据建立的微滴与织物碰撞沉积的有限元模型及求解方法,研究微滴与织物碰撞后各阶段的形态变化。由于织物结构的复杂性,微滴撞击到织物不同位置的沉积形态不同,故选取在织物纬纱位置对微滴沉积形态进行研究。在模拟过程中,设定微滴的直径为200 μm,初速度为2.0 m/s,得到不同时刻微滴沉积在斜纹织物上的形态变化如图4所示。 图 4 微滴沉积形态变化图Fig.4 Deposition morphology of microdroplets 从图4可以看出,微滴撞击斜纹织物的过程分为运动、铺展渗透、回缩及渗透平衡4个阶段。在运动阶段,微滴在撞击斜纹织物表面之前基本保持球形继续下落;在铺展渗透阶段,微滴撞击织物表面后逐渐地渗透到织物纬纱中,由于纬纱中纤维排列是水平的,微滴顺着纤维的水平方向向两端开始铺展,在184 μs时,微滴达到了最大铺展直径,此时微滴中心点的高度低于微滴边缘的高度,形成了环形液层;在回缩阶段,随着微滴的运动,微滴一边开始回缩,一边继续向下渗透,在494 μs时,微滴渗透完纬纱纤维继续向经纱纤维渗透,基本回缩成球形;随后,微滴保持向下渗透,整个微滴持续一段振荡后达到平衡状态,最后在1 396 μs静止在织物纱线的内部。 对于微滴沉积过程的形态变化,从能量的角度分析,在冲击之前,液滴的总能量为微滴的初始动能和表面能,初始动能主要由撞击速度决定,表面能由微滴的属性决定,微滴撞击织物表面后,微滴的动能逐渐减小,达到最大铺展半径时,微滴的能量全部转化为表面能。由于微滴自身的表面张力及微滴内部之间的分子作用力,微滴的回缩能量增加,一部分能量使微滴的形态开始回缩,一部分促使微滴继续向下渗透,当能量消耗完全时,达到平衡状态,整个变化与微滴撞击在固体表面上的变化基本一致[20]。 依据斜纹织物界面模型,确定了斜纹织物纱线几何结构参数,建立了微滴与织物碰撞沉积的有限元模型,研究微滴与斜纹织物碰撞后各阶段的形态变化,明确了微滴沉积形态的变化的内部机理,为后续进一步在斜纹织物表面打印导线线路提供帮助。

1.4 计算模型及边界的设定

1.5 模拟参数及求解方法

2 微滴沉积过程模拟

3 结 语