降低煤气化装置灰水系统氨氮含量的措施

张 涛,屈 政

(1.兖矿国宏化工有限责任公司 山东邹城 273500; 2.兖矿鲁南化工有限公司 山东滕州 277527)

兖矿国宏化工有限责任公司(以下简称国宏化工公司)500 kt/a甲醇生产装置采用3台德士古水煤浆气化炉制取原料气,水煤浆与氧气在气化炉燃烧室内混合燃烧后,残渣及粗煤气一同进入气化炉激冷室水浴,形成以游离氨和铵离子形式存在的氨氮,整个生产系统中的氨氮最终通过外排灰水排放至污水站进行处理。随着煤气化装置投煤量的增加,煤气化装置灰水中的氨氮含量也相应提高,给污水站外排水的达标排放带来风险。根据装置的实际情况,通过采取切实可行的措施,在保证系统产能不变的情况下,降低了灰水中的氨氮含量,彻底解决了污水站外排水指标超标的风险。

1 汽提塔系统

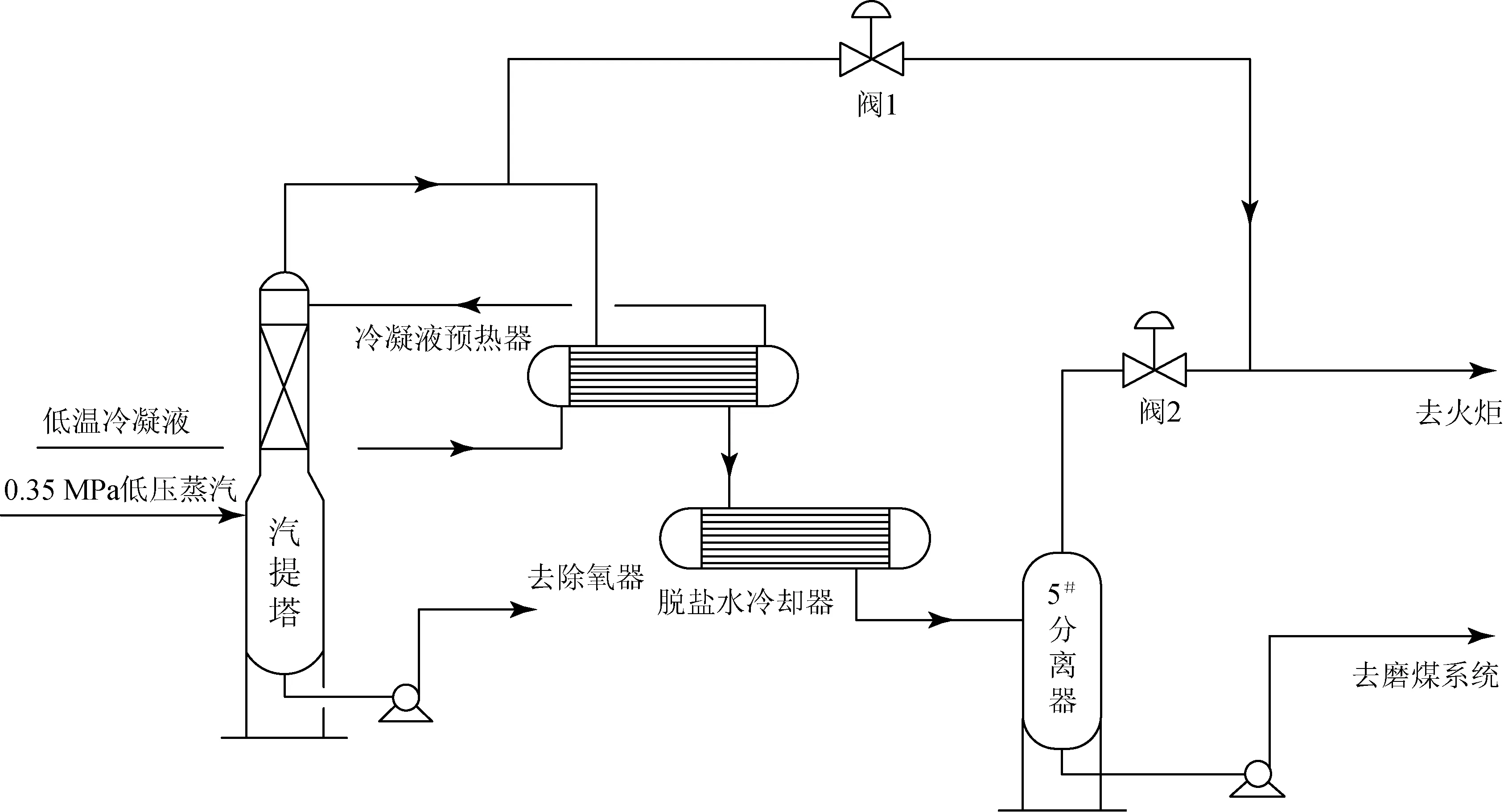

如图1所示:来至变换工序4#气液分离器的高氨氮含量低温冷凝液经冷凝液预热器加热后从顶部进入汽提塔(填料塔),0.35 MPa低压蒸汽从中部入塔,冷凝液与低压蒸汽在塔内填料段逆流接触,冷凝液被充分加热,此时水中的氨氮因温度的升高而从液相中被汽提分离并随尾气出塔,塔釜内低氨氮含量的冷凝液送至除氧器;出塔尾气经冷凝液预热器和脱盐水冷却器冷却后,在5#分离器内进行气液分离,不凝气(压力0.18 MPa、温度40 ℃、质量流量973.32 kg/h)送往火炬,分离出的冷凝液送磨煤系统用作磨煤水。

在该流程中,汽提塔塔釜内冷凝液氨氮质量浓度为150 mg/L左右,5#分离器内的冷凝液氨氮质量浓度为11 000 mg/L。

2 氨氮的处理

2.1 污水站处理

国宏化工公司污水站主要采用SBR工艺处理来自煤气化装置的灰水中的氨氮,设计日处理氨氮量为1.20 t,日接收的废水量为4 800 m3,进水氨氮质量浓度最高为250 mg/L。污水站进、出水指标如表1所示。

图1 汽提塔流程示意

2.2 高温燃烧

5#分离器分离出的高氨氮含量冷凝液送至磨煤系统,然后随水煤浆一起进入气化炉进行高温(约1 300 ℃)燃烧、分解。由于氨氮的燃烧是一个可逆的过程,整个燃烧过程所消耗的氨氮量有限,即氨氮的去除效果不明显,最终还是送至污水站进行处理。

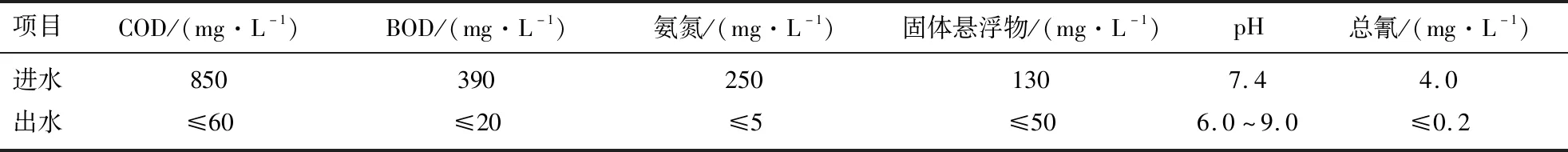

表1 污水站进、出水指标

项目COD/(mg·L-1)BOD/(mg·L-1)氨氮/(mg·L-1)固体悬浮物/(mg·L-1)pH总氰/(mg·L-1)进水8503902501307.44.0出水≤60≤20≤5≤506.0~9.0≤0.2

综合上述2种处理方式,在系统投煤量不变的情况下,污水站外排水指标均能达标,不存在排放超标的风险。

3 系统存在的问题及解决措施

国宏化工公司于2017年对生产装置实施了节能挖潜升级改造,系统产能由1 500 t/d提高至2 000 t/d,产能的增加导致投煤量也相应增加。投煤量增加后,煤气化装置灰水中的氨氮含量也随之提高,送至污水站的灰水中氨氮质量浓度由245 mg/L提高至320 mg/L,导致污水站的外排水指标存在超标的风险,严重威胁公司环保指标的控制。

为降低污水站外排水指标存在的超标风险,采取了以下几个方面的措施。

(1) 通过对污水站的运行方式进行优化调整,最终氨氮处理量由1.20 t/d提高至1.44 t/d,即煤气化装置外排灰水中的氨氮质量浓度最高可达300 mg/L,此时不会对装置的生产负荷产生影响。

(2) 将氨、铵的化合物和氨氮由气相排出,防止其停留在水中。由图1可知,汽提塔顶部尾气中氨、铵的化合物和氨氮含量最高,将该部分尾气进行就地排放,即打开图1中的阀1,尾气不经过换热器直接排放。经流程优化,尾气中的冷凝液就不会存留在5#分离器中,凝液中的氨氮也不会随水煤浆再次进入生产系统。该优化措施实施后,灰水中氨氮质量浓度降至280 mg/L,污水站外排水指标超标风险得到解决。但鉴于氨、铵的化合物以及氨氮的本身特性,该方法实施后,导致厂区及周边环境有严重的氨味,对环境造成了一定的污染,故只能作为应急之用。

(3) 通过与锅炉生产企业的沟通交流,汽提塔顶部的不凝气可送至锅炉进行燃烧。为了取得最佳效果,经设计院核算,汽提塔顶部的尾气温度控制在90~110 ℃时,均能较好地把氨、铵的化合物以及氨氮从水中提出,最终送至锅炉进行燃烧。在实际运行过程中,汽提塔顶部的该部分气体温度为140 ℃,需适当降温,以降低进入锅炉尾气中的水含量。结合现有工艺流程,对汽提塔工艺流程进行了相应的改造,具体优化改造示意如图2所示。

图2 汽提塔工艺流程优化改造示意

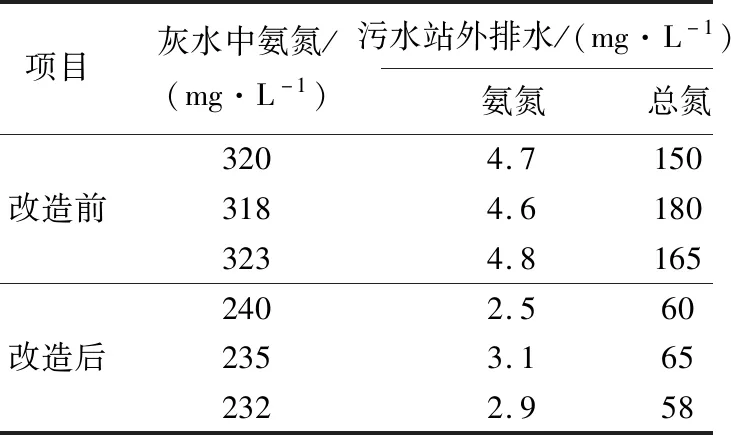

由图2可知:①关闭阀4、打开阀5,可将汽提塔尾气引至锅炉;②将脱盐水冷却器的旁路阀(阀3)打开,出冷凝液预热器的汽提塔尾气不经冷凝可直接进入5#分离器;③通过自调阀(阀1/阀2)相互自动调节,最终确保去锅炉的汽提塔尾气温度控制在90~100 ℃。系统改造完成后,煤气化装置灰水中的氨氮含量大幅降低,不仅污水站外排水指标完全可控,不存在超标风险,而且锅炉运行正常。改造前,控制外排水氨氮质量浓度≤5 mg/L;改造后,SBR工艺恢复原工艺控制指标,对外排水的总氮含量加以控制。改造前、后煤气化装置灰水指标对比如表2所示。

4 结语

(1) 通过对污水站的优化操作,牺牲部分不重要的工艺指标(外排水中的总氮),污水站对氨氮的处理能力由1.20 t/d提高至1.44 t/d,未对装置的生产负荷造成影响。

(2) 结合汽提塔的运行情况,将汽提塔尾气改为就地排放,煤气化装置灰水中的氨氮质量浓度由320 mg/L降至280 mg/L,污水站外排水超标风险大幅降低。

表2 改造前、后煤气化装置灰水指标对比

项目灰水中氨氮/(mg·L-1)污水站外排水/(mg·L-1)氨氮总氮改造前3204.71503184.61803234.8165改造后2402.5602353.1652322.958

(3) 汽提塔尾气经改造送至锅炉进行燃烧,最终将煤气化装置灰水中的氨氮质量浓度由320 mg/L降至232 mg/L,彻底解决了污水站外排水超标的风险;汽提塔的运行恢复至原流程,解决了生产厂区有氨味的问题;污水站SBR工艺恢复至原控制指标,降低了污水站外排水中的总氮含量。