三废流化床混燃炉烟气脱硝方案设计

王 磊

(威海恒邦化工有限公司 山东威海 264501)

氮氧化物是大气环境主要污染物之一,按照《山东省锅炉大气污染物排放标准》(DB37/ 2374—2013)规定,燃煤锅炉氮氧化物自2015年1月1日起执行排放限值≤300 mg/m3(标态);按照《山东省区域性大气污染物综合排放标准》(DB37/ 2376—2013)中规定,燃煤锅炉氮氧化物排放在2017年1月1日至2019年12月31日期间执行第3阶段限值≤300 mg/m3(标态);而在DB37/ 2376—2013政府修改单中,自2017年1月1日起氮氧化物超低排放限值≤200 mg/m3(标态),重点区域≤100 mg/m3(标态)。由此可见,环保限值要求越来越严,燃煤锅炉排放烟气中氮氧化物的治理压力也越来越大。

氮氧化物的控制主要从燃烧前、燃烧中和燃烧后这3个关键点进行,研究的主流方向还是集中在燃烧中和燃烧后的控制。目前,烟气氮氧化物控制技术主要有臭氧氧化法、电子束辐照法、选择性催化还原法、低氮燃烧法、选择性非催化还原法、液相氧化吸收法等,这些技术可单独使用也可组合使用,以达到不同水平的氮氧化物控制要求。

三废流化床混燃炉的原料来源主要是煤化工企业产生的废炉渣、废灰和废气,其热值均较低,在燃烧温度900~1 050 ℃条件下,烟气中的氮氧化物含量较高,一般其质量浓度在400~550 mg/m3(标态),脱硝处理难度较大。在对低氮燃烧、选择性非催化还原脱硝技术进行分析和研究的基础上,提出三废流化床混燃炉烟气脱硝设计方案,以期为行业内锅炉烟气脱硝技术的选择提供一定的参考。

1 主要脱硝工艺[1]

1.1 低氮燃烧技术

低氮燃烧技术是根据氮氧化物的生成机理,主要通过空气分级燃烧、燃料分级燃烧、低氮燃烧器等方法降低煤粉燃烧过程中氮氧化物生成量,具有相对简单、投资少和运行费用较低等特点,是一种经济、有效的技术措施。

1.2 选择性催化还原技术[2]

选择性催化还原技术是将还原剂(如氨水)喷至省煤器的下游烟道内,在催化剂存在的条件下,温度控制在300~450 ℃,还原剂将烟气中的氮氧化物还原成无害的氮气和水,主要由供氨系统、催化剂、烟气管道及控制系统等组成,是一项比较成熟的脱硝工艺。选择性催化还原技术具有设备结构简单、运行可靠、脱硝效率稳定的优点,但投资大、运行费用较高,易出现催化剂中毒及设备堵塞问题,因此限制了该工艺的应用。

1.3 选择性非催化还原技术[3]

选择性非催化还原技术是将还原剂(氨水或尿素)在不使用催化剂的前提下均匀喷入锅炉烟气温度为850~930 ℃的区域内,在有部分氧存在的条件下,选择性地将烟气中的氮氧化物还原为氮气和水,以达到减排的目的。该技术国外已经投入商业运行,是比较成熟的烟气脱硝技术,其具有占地面积少、不用催化剂、投资省和运行费用低等特点,非常适合于中小型电厂和化工企业燃煤锅炉的改造。

1.4 臭氧氧化法

臭氧氧化法主要是利用臭氧的强氧化性,将氮氧化物氧化为高价态的NO2、NO3、N2O5等,这些物质极易溶于水,从而产生硝酸、亚硝酸等副产品。该工艺虽然脱硝效率较高,但其运行费用同样较高。

1.5 电子束辐照法

电子束辐照氨法烟气脱硫脱硝技术是一种无排水型干式排烟处理技术,始于20世纪70年代,主要通过向锅炉排烟照射电子束和喷入氨气,能够同时除去排烟中含有的硫化物、氮氧化物,脱除效率可达80%~90%。但该技术一次性投资费用较大、能耗高,且使用的电源在一定程度上依赖进口,控制不稳定时氨逸出率较高。

1.6 液相氧化吸收法

液相氧化吸收法选用合适的液相氧化剂,在添加其他辅料的情况下配制成复合吸收液,对烟气中的硫化物、氮氧化物进行吸收减排。根据所选用的氧化剂的不同,该法又可分为过氧化氢法、高锰酸钾法、硫代硫酸钠法等。该法的成本及对设备要求较高,产生的废液处理较为困难,有工业方面的应用但较少。

2 脱硝方案选择

通过对目前锅炉烟气脱硝技术文献的研究及各种方案优缺点的比较,鉴于是在现有运行装置的基础上进行脱硝设计,故拟采用低氮燃烧与选择性非催化还原技术相结合的方式脱除三废流化床混燃炉烟气中的氮氧化物。

2.1 低氮燃烧

从三废流化床混燃炉尾部引风机的出口引出管路,将部分含氧量低的烟气引至混燃炉一次风机的进口,在管路末端、一次风机入口设置风门,控制回流烟气的总量为总烟气量的15%~20%。同时,在降低一次风频率的时候,调整二次风的风量,根据在线监测或独立氧表的显示,将烟气中的氧含量控制在最低水平,氮氧化物脱除率可达50%左右。

2.2 选择性非催化还原

根据运行数据,在三废流化床混燃炉炉体与蒸汽过热器之间的除尘器筒体截面圆周温度为800~950 ℃区间内均布适当数量的脱硝喷枪,将质量分数10%的氨水在不使用催化剂的前提下均匀喷入锅炉烟道气中,烟气反应适宜温度控制在850~920 ℃,在有氧条件下,选择性地将烟气中的氮氧化物还原为氮气和水,以达到减排氮氧化物的目的,氮氧化物脱除效率在60%左右[4]。

选择性非催化还原脱硝装置可实现模块化,由氨水输送模块、氨水储存模块、氨水和稀释水加压输送模块、计量稀释分配模块、喷射模块、自动控制模块以及DCS等组成。

2.3 工艺设计流程

低氮燃烧与选择性非催化还原技术相结合的方案较适合在新建或者已运行的三废流化床混燃炉基础上进行烟气脱硝改造,改造周期短、投入运行快且运行费用低, 设计方案工艺流程示意(虚线框内为低氮燃烧及选择性非催化还原装置)如图1所示。

图1 设计方案工艺流程示意

从图1可看出,低氮燃烧与选择性非催化还原联合脱除氮氧化物的技术方案实施较为简单,很适合在已经运行的锅炉烟气装置上进行深度的脱硝减排作业。

3 脱硝方案设计

3.1 设计参数

锅炉蒸发量35 t/h,运行氧体积分数10%~15%,烟道气温度800~950 ℃,氮氧化物初始质量浓度≤350 mg/m3(标态),还原剂氨水质量分数10%;满负荷烟气量175 000 m3/h(标态),实际运行75 000~105 000 m3/h(标态)。

3.2 低氮燃烧设计计算

根据有关资料[5],自引风机至一次风机之间回流烟气量应为总排烟气量的15%~20%,可降低烟气中氮氧化物排放量50%以上。经低氮燃烧后,三废流化床混燃炉烟气中的氮氧化物质量浓度可降至200 mg/m3(标态)以内,进而减少后续选择性非催化还原装置的运行费用。以15%回流量、尾气风机运行负荷60%、脱硝效率60%为依据,低氮燃烧设计计算如下。

Q2=Q1×60%×15%

(1)

d=[(4×Q1)/(π×u×3 600)]0.5

(2)

q1=±(1-60%)×350

(3)

式中:Q1——额定排放烟气总量,m3/h(标态);

Q2——烟气回流量,m3/h(标态);

60%(式1)——运行负荷;

d——回流管路直径,mm;

u——烟气气速(经验值15~25,该处取20),m/s;

q1——脱硝后烟气中氮氧化物质量浓度,mg/m3(标态);

350——初始烟气中氮氧化物的质量浓度,mg/m3(标态);

60%(式3)——脱硝效率。

3.3 选择性非催化还原设计计算

采用氨水作为还原剂的选择性非催化还原技术主要化学反应为:

4NO+4NH3+O2=4N2+6H2O

4NH3+2NO2+O2=3N2+6H2O

选择性非催化还原设计是在上述低氮燃烧的基础上进行,设定:脱硝效率60%;氮氧化物组成主要是NO和NO2,浓度分别为90%和10%(单组分占氮氧化物总量百分数);烟气中氨逸出率控制在7 mg/m3(标态)。选择性非催化还原设计计算如下。

M=Q1×350×(1-60%)×10-6

(4)

m1=M×90%×60%

(5)

m2=M×10%×60%

(6)

m3=m1×68/120

(7)

m4=m2×68/92

(8)

m5=Q2×7×10-6

(9)

m6=(m3+m4+m5)×15%

(10)

q2=±(1-60%)×140

(11)

式中:M——低氮燃烧实施后烟气中氮氧化物质量流量,kg/h;

m1——氮氧化物中NO质量流量,kg/h;

m2——氮氧化物中NO2质量流量,kg/h;

60%[式(4)~式(6)]——选择性非催化还原脱硝效率;

m3——NO消耗氨量,kg/h;

m4——NO2消耗氨量,kg/h;

m5——氨逸出消耗氨量,kg/h;

m6——SO2等副反应消耗氨量,kg/h;

15%——副反应率;

q2——脱硝后烟气中氮氧化物质量浓度,mg/m3(标态);

140——初始烟气中氮氧化物的质量浓度;mg/m3(标态)

60%[式(11)]——脱硝效率。

依据式(4)~式(11)进行计算,选择性非催化还原技术可脱除氮氧化物总量8.82 kg/h,氨气消耗量6.50 kg/h,折质量分数10%的氨水68.2 L/h,实际氨水运行流量应根据烟气中氮氧化物浓度的变化以及H2S、SO2等物质产生的副反应消耗进行调节。

4 脱硝方案实施效果

4.1 低氮燃烧实施效果

依据式(1)~式(3)进行计算,回流烟气量15 750 m3/h(标态),回流管路直径520 mm,烟气氮氧化物质量浓度为140 mg/m3(标态)。在回流管路安装节流控制阀门,根据尾气中氧含量变化及三废流化床混燃炉燃烧情况来控制回流烟气量。某企业实施低氮燃烧技术前后烟气中氮氧化物含量对比如表1所示。

表1 实施低氮燃烧技术前后烟气中氮氧化物含量对比

项目未实施低氮燃烧技术实测/(mg·m-3)折算/(mg·m-3)排放量/(kg·min-1)实施低氮燃烧技术实测/(mg·m-3)折算/(mg·m-3)排放量/(kg·min-1)减排效率/%实测折算排放量最小值267.42261.650.1591.1481.090.0265.9269.0186.67最大值386.87621.910.90148.38143.330.0461.6576.9595.56平均值336.46468.460.56112.06111.830.0366.6976.1394.95注:1)实测是直接监测含量数据,折算是按照当地环保要求基准含氧体积分数9%进行折算,下同

从表1可看出,低氮燃烧技术实施之后,有效降低了烟气中的氮氧化物含量,直接监测氮氧化物的脱除效率可达61.65%~65.92%,均值66.69%,符合大于50%的设计脱除效率,处理后的烟气氮氧化物质量浓度可稳定控制在200 mg/m3以内,脱除效率、氮氧化物浓度与理论数值基本吻合。

4.2 选择性非催化还原实施效果

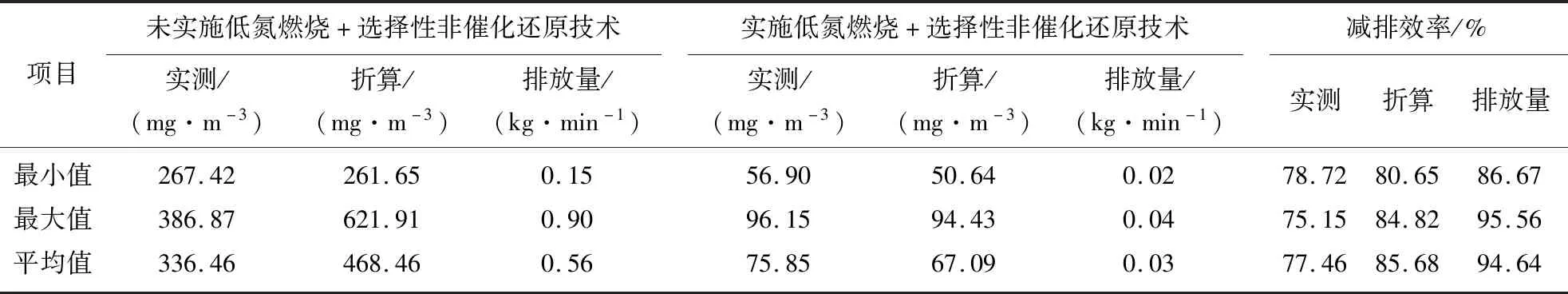

依据式(11)进行计算,在低氮燃烧脱硝的基础上运行选择性非催化还原脱硝,理论烟气中氮氧化物质量浓度可降至56 mg/m3(标态)。某企业实施低氮燃烧+选择性非催化还原技术前后烟气中氮氧化物含量对比如表2所示。

表2 实施低氮燃烧+选择性非催化还原技术前后烟气中氮氧化物含量对比

项目未实施低氮燃烧+选择性非催化还原技术实测/(mg·m-3)折算/(mg·m-3)排放量/(kg·min-1)实施低氮燃烧+选择性非催化还原技术实测/(mg·m-3)折算/(mg·m-3)排放量/(kg·min-1)减排效率/%实测折算排放量最小值267.42261.650.1556.9050.640.0278.7280.6586.67最大值386.87621.910.9096.1594.430.0475.1584.8295.56平均值336.46468.460.5675.8567.090.0377.4685.6894.64

从表2可看出,在低氮燃烧+选择性非催化还原技术实施之后,进一步降低了烟气中氮氧化物含量。根据行业经验,若选择性非催化还原技术独立运行,其脱硝效率可达50%~60%,而该项目是在低氮燃烧的基础之上进行选择性非催化还原脱硝,运行后氮氧化物总脱除效率达75.15%~78.72%,均值77.46%,可使烟气中氮氧化物质量浓度有效降至100 mg/m3以下,其中实际氮氧化物脱除效率高于理论值较大,与企业配套的烟气硫化物脱除工艺存在较大关系,烟气脱硫过程中对氮氧化物产生一定的脱除效果。

4.3 联合脱硝运行费用

该烟气脱硝装置的运行成本主要组成为非选择性催化还原装置运行过程中消耗的氨水及多级泵运行电耗,氨水质量分数10%,按理论最低消耗量80 L/h、年运行7 200 h计,年运行费用按式(12)和式(13)计算,结果分别为17.80万元及0.30万元,可见其运行费用低于其他烟气脱硝工艺。

(12)

A2=0.75×7 200×0.8×0.70

(13)

式中:A1——氨水年运行费用,元;

mi——液氨消耗量,i=3、4、5、6,kg;

10%——氨水质量分数;

0.957 6——质量分数10%氨水密度,g/mL;

350——质量分数10%氨水价格,元/t;

A2——多级泵年运行费用,元;

0.75——额定功率,kW;

0.8——效率系数;

0.70——地区综合电价,元/(kW·h)。

5 结语

目前,适用于三废流化床混燃炉等燃煤锅炉且技术成熟的烟气脱硝技术主要有低氮燃烧、选择性催化还原、非选择性催化还原等,各技术方案可独立运行也可组合使用,其最终方案仍要从方案的适应性、工艺技术难易性、减排效率、运行费用、投资等角度进行综合考虑。